Введение

Повышение эксплуатационных параметров глобоидных червячных приводов, а также комбинированных приводов, созданных на их основе, требует совершенствования технологии, позволяющей изготовить профильно-сопряженные червячные пары. Известны преимущества червячных передач, такие как возможность осуществлять передачу одноступенчато с большим передаточным числом i=500 и более в кинематических приводах. Силовые механизмы могут иметь i=8..180 [1, с. 164–165]. Получение точных и малых перемещений, плавность и бесшумность хода, большая кинематическая точность, самоторможение приводов, а также компактность и сравнительно небольшая масса конструкции, демпфирующие свойства по снижению уровня вибрации машин обуславливают предпочтение при использовании червячных передач в различных специальных механизмах [2].

Однако высокие контактные напряжения и трения в зацеплении [3, с. 13–14] из-за малого пятна контакта линейчатого червяка и зубьев колеса, а также полусухое или сухое трение из-за недостаточно хорошей смазки вызывают износ сопряженных деталей, сильный нагрев передачи при длительной работе из-за потерь мощности на трение и выделение тепла, которое необходимо отводить. Все эти факторы являются существенными недостатками червячных передач, ограничивающими их мощность в пределах не более 50 кВт.

Существующие технологии изготовления линейчатого червяка резанием или накатыванием не позволяют обеспечить большое пятно контакта взаимодействующих поверхностей [4, 5]. Такие технологии дают возможность при сопряжении червячной пары обеспечить линейчатый контакт, при котором могут возникать большие контактные напряжения, а также может нарушаться механизм жидкостного трения при скольжении витков червяка по зубу колеса [6]. За счет этого увеличивается износ, происходит заедание, снижается КПД, например в самотормозящих передачах – до 0,5, а также выделяется тепло, которое необходимо постоянно отводить.

Требуется проведение научно-технологических исследований по разработке рациональных методов изготовления профильно-сопряженной червячной пары с нелинейчатым червяком, профиль витков которого очерчен по вогнутой эвольвенте, способной снизить контактные и тепловые деформации [7]. При этом в качестве формообразующего звена выбирается сопряженное прямозубое цилиндрическое колесо вместо червячного [8, c. 162–165; 9].

Целями исследования в статье являются разработка методов изготовления радиусно-сопряженной глобоидно-цилиндрической пары привода с нелинейчатым червяком, профиль витка которого очерчен по вогнутой эвольвенте, а зубьев сопряженного колеса – по выпуклой эвольвенте, а также обоснование технологической схемы их изготовления и выходных параметров процесса ротационного точения винтовой поверхности глобоидного червяка.

Материалы и методы исследования

В работе проведен анализ сложности технологий нарезания глобоидных винтовых поверхностей с выпукло-вогнутым профилем [3] (нелинейчатым) сопряженной пары червяка и колеса, который показал необходимость совершенствования технологии изготовления профильно-сопряженных глобоидно-цилиндрических передач. Рассмотрены конструкторско-технологические решения. Разработана технологическая схема изготовления профильно-сопряженной червячной пары: витков нелинейчатого червяка ротационным точением, принудительно вращаемым многолезвийным инструментом, а сопряженного с ним прямозубого цилиндрического колеса – модернизированной цилиндрической червячной фрезой. Проведены экспериментальные исследования зависимости шероховатости глобоидной винтовой поверхности червяка вогнутого от величины переднего угла режущего инструмента [7], а также режимов обработки. Разработаны рекомендации по снижению трудоемкости изготовления профильно-сопряженной червячной пары, а также предложен метод снижения трения в зацеплении за счет применения антифрикционного твердосмазочного покрытия и жидкой смазки.

Результаты исследования и их обсуждение

Предложено глобоидно-цилиндрическую передачу с нелинейчатым червяком изготавливать путем нарезания черновых витков на стальном корпусе червяка ротационным точением, принудительно вращаемым многолезвийным инструментом [10]. После нарезания на черновые витки предлагается наносить антифрикционный материал методом наплавки, а затем проводить последующее чистовое нарезание витков червяка методом обкатки с профилированием по методу копирования дисковым многолезвийным инструментом с эвольвентным профилем режущих элементов [6].

Число оборотов многолезвийного инструмента определялось по формуле:

, (1)

, (1)

где К – число заходов червяка, z – число режущих элементов многолезвийного инструмента. Число оборотов червяка h1 определяется по формуле:

, (2)

, (2)

где V – скорость резания, D – наружный диаметр заготовки червяка.

Нарезание таким способом витков глобоидного червяка и зубьев цилиндрического колеса цилиндрической фрезой позволяет образовать сопряженную червячную пару по радиусу с большей площадью контакта, чем червячная передача с линейчатым червяком.

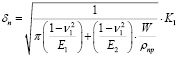

Контактные напряжения δn, рассчитанные с учетом коэффициента К1, учитывающего условия эксплуатации, могут быть снижены в зацеплении согласно уточненной формуле Герца [11, с. 251]:

, (3)

, (3)

где W = F1 / bт – нормальная нагрузка на единицу длины контактной линии, Fr – сила нормальная к площади контакта, bт – длина контактной линии;

, (4)

, (4)

где ρ1 и ρ2 – радиус кривизны в точках контакта (знак «минус» – для случая контакта выпуклой поверхности радиуса ρ1 с выгнутой поверхностью радиуса ρ2);

E1 и E2, υ1 и υ2 – соответственно модули упругости и коэффициенты Пуассона материалов звеньев червячной пары; K1 – коэффициент, учитывающий условия эксплуатации червячного редуктора, K1 = 0,5 – 0,8 и определяется экспериментальным методом.

Из формулы Герца следует, что при увеличении приведенного радиуса кривизны контактные напряжения уменьшаются [11, с. 251].

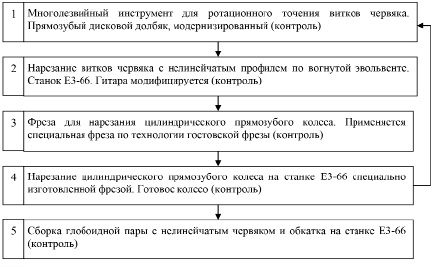

На основании проведенных теоретических и экспериментальных исследований разработана технологическая схема изготовления профильно-сопряженной червячной пары (рис. 1) с применением ротационного точения витков червяка с вогнутым эвольвентным профилем, а для изготовления зубьев цилиндрического червячного колеса применяется модернизированная цилиндрическая червячная фреза.

Технологическая схема устанавливает изготовление многолезвийного инструмента для ротационного точения витков нелинейчатого червяка на основе сопряженного цилиндрического колеса, взятого в качестве формообразующего звена. Такой подход позволяет повысить точность сборки сопряженной червячной пары. Для нарезания зубьев цилиндрического прямозубого колеса применяется модернизированная фреза, выполненная по технологии гостовской фрезы. При этом затраты на технологическое оснащение процесса изготовления глобоидно-цилиндрической профильно-сопряженной пары с нелинейчатым глобоидным червяком снижаются в 3–5 раз по сравнению с существующей технологией.

Для проведения экспериментов по нарезанию витков нелинейчатого червяка применялся горизонтально зубофрезерный станок модели Е3-66, позволяющий реализовывать предложенный метод обработки.

Рис. 1. Технологическая схема для изготовления профильно-сопряженной червячной пары

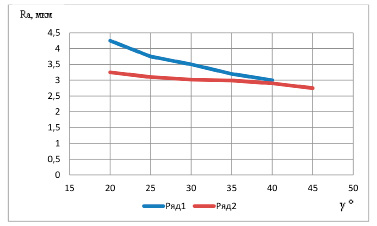

Рис. 2. Зависимость шероховатости глобоидной ВП червяка из стали 40Х вогнутого профиля от величины переднего угла γ режущего инструмента: 1 – при скорости резания V=26 м/мин, подачи инструмента S=2 мм/об.; 2 – при скорости резания V=32 м/мин, подачи инструмента S=2 мм/об.

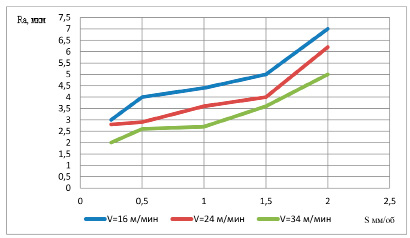

Рис. 3. Зависимость шероховатости поверхности витков червяка, выполненного из стали 40XH, от скорости резания V и радиальной подачи S

При проведении экспериментов использовался многолезвийный инструмент, изготовленный из быстрорежущей стали P6M5 для ротационного нарезания витков червяка, с числом режущих элементов z=20, модулем m=5. Червяк с вогнутым профилем витков изготавливали из сталей 40Х и 40XH.

На рисунке 2 показаны графики изменения шероховатости обрабатываемой глобоидной винтовой поверхности (ВП) вогнутого профиля червяка, выполненного из стали 40Х, от скорости резания V, радиальной подачи S и переднего угла режущего элемента γ.

На рисунке 3 показано изменение шероховатости поверхности от скорости резания V и радиальной подачи S при ротационном точении глобоидной винтовой поверхности вогнутого эвольвентного профиля червяка, выполненного из стали 40ХН.

Установлена эмпирическая зависимость шероховатости Ra=f(γ,V,S) в пределах Ra=2,8–6,5 мкм винтовой поверхности глобоидного червяка с вогнутым профилем от технологических режимов: в интервале скорости резания 16–34 м/мин, величины подачи инструмента S=0,5–2 мм/об. инструмента, переднего угла режущего элемента многолезвийного инструмента γ= 20°–45°. Показано, что наиболее рациональными режимами и геометрическими параметрами режущей части, обеспечивающими более низкую шероховатость поверхности глобоидного червяка ротационным точением при черновой обработке, являются скорость резания 26–34 м/мин, радиальная подача 1,5–2 мм/об. при переднем угле режущего элемента 42–45°. При снижении радиальной подачи S до 0,25–0,5 мм/об. возможно снижение шероховатости обрабатываемой поверхности глобоидного червяка до Ra 2,8 мкм на чистовых режимах.

Определение погрешности винтовой поверхности по шаговым размерам и профилю производили при помощи координатно-измерительной машины (КИМ) RommerArm c погрешностью ±0,016 мм и объемной погрешностью 0,023 мм. Погрешность обработки витков глобоидного червяка на черновых операциях соответствовала 9–8-й степени точности, а на чистовых операциях – 7-й степени точности. Во время ротационного точения процесс резания осуществляется прерывисто, при этом образуется элементная стружка, что повышает травмобезопасность по сравнению с обработкой червяка непрерывно резцом, когда процесс обработки связан с трением скольжения и при этом образуется сливная стружка. При ротационном точении многолезвийным принудительно вращаемым инструментом наблюдается трение скольжения и трение качения, что позитивно сказывается на температурном режиме в зоне резания и стойкости режущих элементов многолезвийного инструмента.

Температура во время ротационного точения витков глобоидного червяка замерялась бесконтактным способом при помощи тепловизора модели HotFindDTX. На поверхности стружки в зоне резания при ротационном точении температура составляет 47,5–273,5°С, режущего лезвия инструмента, изготовленного из быстрорежущей стали P6M5, на выходе из зоны резания – 47,5–265,5°С. Температуры оценивались в процессе проведения экспериментов на основании полученных теплограмм.

Известно, что изготовление червяка и колеса с радиусным профилем червячной передачи не позволяет улучшить сопротивление заеданию зубьев колеса и витков червяка, а также не обеспечивает низкое трение скольжения и износостойкость, поэтому одну из деталей передач выполняют из антифрикционного материала, например бронзы.

Такая технология не всегда обеспечивает высокий ресурс на всех режимах работы червячной передачи. В связи с указанными недостатками могут также применяться слоистые твердые смазки для нанесения плазменным методом, способные работать в тяжелых условиях. Предложено применять никель в качестве связующего. Никель имеет коэффициент линейного температурного расширения 13,4·10-6 1/°С, близкий к коэффициенту линейного расширения стали 12,5·10-6 1/°С. Никель является связующей металлической матрицей с равномерно распределенным в ней слоистыми частицами: дисульфида молибдена, графита и графеновых нанотрубок. Такие композиционные системы антифрикционных покрытий способны сочетать в себе высокие показатели износостойкости, а также могут сохранять свои механические свойства при низких и высоких температурах – от –140оС до +400°C. Наряду с увеличением пластичности и теплопроводности антифрикционного твердосмазочного покрытия металлическое связующее никель способствует образованию более равномерной микроструктуры, что, в свою очередь, обеспечивает хорошие показатели когезии компонентов, входящих в антифрикционный слой. Плазменное напыление является технологичным способом, позволяющим формировать качественные антифрикционные слои достаточно простым и экономичным методом.

Заключение

Глобоидные червячные передачи превосходят цилиндрические по нагрузочной способности (в 2–3 раза), КПД, надежности и долговечности. Перспективным является применение профильно-сопряженных червячных пар радиусного профиля для повышения эксплуатационных параметров червячных передач. Необходимо отметить благоприятное сочетание вогнутой эвольвентной поверхности витка червяка и выпуклой эвольвентной поверхности зубьев колеса, которые обеспечивают увеличение пятна контакта и лучшую смазку при соприкосновении рабочих поверхностей сопряженной червячной пары. Это позволяет изготавливать редукторы с высокими эксплуатационными параметрами. Угол подъема витка изменяется по длине глобоидного червяка, принимая максимальное значение в его горловом сечении и минимальное у краев. Такая конфигурация позволяет обеспечить плавность зацепления. В передачах с эвольвентным червяком, по сравнению с другими червяками, улучшен геометрический контакт, повышены контактная прочность, КПД и износостойкость. Однако из-за сложности изготовления профильно-сопряженных червячных пар радиусного профиля глобоидные червячные профильно-сопряженные передачи имеют в настоящее время ограниченное применение. Нелинейчатые винтовые поверхности червяков (вогнутый эвольвентный профиль) и червячных колес (выпуклый эвольвентный профиль) эффективно обрабатываются методом ротационного точения с многолезвийным инструментом, обеспечивающим снижение трудоемкости. При ротационном точении в несколько раз повышается стойкость режущих элементов многолезвийного инструмента за счет снижения трения и тепловой нагрузки, что способствует обеспечению точности и повышению производительности при изготовлении витков глобоидного червяка с вогнутым профилем.

Поддержание локализованного контакта на протяжении всего диапазона передаваемых усилий в силовых глобоидных передачах является необходимым условием для минимизации износа и ускорения процесса приработки.

Производство червячных передач направлено на получение эксплуатационных свойств, соответствующих нормативным документам, с условием локализации пятна контакта в заданной области поверхности зуба и без стадии дополнительной приработки. Плавность работы передачи зависит от сочетания погрешностей шагов Рg витков червяка и Рк зубьев колеса. При изготовлении глобоидного червяка и зубчатого колеса по разработанной технологии можно увеличить суммарное пятно контакта в 1,4–1,5 раза.