Введение

Современное производство характеризуется повсеместным применением перспективных информационных технологий на всех стадиях жизненного цикла изделия. Широкая цифровая трансформация производств различных отраслей поддерживается не только на уровне управления предприятием из-за необходимости обеспечивать его конкурентоспособность, но и на государственном уровне. В России действует проект «Умное производство» стратегического развития предприятий в области цифровой трансформации согласно распоряжению Правительства РФ от 6 ноября 2021 г. № 3142-р [1]. Однако рыночный спрос вынуждает производить кастомизированный продукт для удовлетворения потребностей большего числа потребителей и увеличения объема продаж [2].

Пищевое производство также развивается в соответствии с указанными выше программами развития. Однако в отрасли кондитерского производства (и вафель, в частности) наблюдается тенденция применения последних научных исследований по улучшению рецептур [3] и совершенствованию технологии производства [4] без рассмотрения вопросов цифровизации процессов и сбора данных.

Проводя обзор публикаций по теме исследования, можно обнаружить, что в работе [5] рассматривается вопрос использования цифрового двойника производства вафель, который бы позволял выполнять моделирование процессов еще на стадии проектирования. В статье [6] приводится подход к снижению себестоимости изделий из вафель через изменение рецептуры и введение системы управления отходами. В работе [7] предлагается интеллектуальный программно-аппаратный комплекс управления качеством кондитерских изделий.

Подходы в большинстве рассмотренных работ сложно отнести к концепции развития умного производства [1], а также эти работы не выводят отрасль и существующие подходы на качественно новый технологический уровень, хотя в современных ИТ-решениях потребность сохраняется [8]. По-прежнему в кондитерской отрасли остаются нерешенными задачи обеспечения эффективного сбора и контроля данных о протекающих технологических процессах, организации единого информационного пространства и мониторинга параметров выпускаемых изделий на всех стадиях их жизненного цикла [9], а также обеспечения безопасности рецептур выпускаемых изделий [10].

Таким образом, можно утверждать, что отрасль кондитерского производства нуждается в разработке решений, которые позволили бы существенно продвинуться в модернизации действующих предприятий и проектировании новых. Учитывая малое количество публикаций по теме работы, проведение исследований в данном направлении актуально для обеспечения цифровой трансформации предприятий, их устойчивого развития и обеспечения конкурентоспособности.

Цель исследования – разработка концептуальной модели мониторинга технологических процессов на примере производства вафель для повышения его эффективности с применением технологии цифровых двойников.

Материал и методы исследования

Концептуальная модель мониторинга технологических процессов производства вафель строилась на основе комплекса соответствующих методов и алгоритмов, а также на базе ряда предшествующих исследований, изложенных в работах [11, 12]. В этих работах комплекс методов и алгоритмов рассматривался применительно к машиностроительному производству, но объект исследования был изменен на технологический процесс производства вафель по причине недостатка необходимых производственных данных. Можно отметить общность условий технологического процесса многорецептурного производства вафель и мелкосерийного многономенклатурного технологического процесса обработки материалов резанием, где можно выделить:

– многорецептурность (многономенклатурность) производства (большой ассортимент вафель с разными начинками, фасовками продукции и пр.), т.е. реализацию множества технологических процессов;

– применимость цифровых двойников для сбора производственных данных [12];

– потенциал повышения эффективности производства за счет систематизации несвязанных данных по разным технологическим процессам, партиям, рецептурам, которые реализуются в рамках одной производственной площадки (одного цеха);

– высокий уровень автоматизации производства и сбора данных на разных стадиях жизненного цикла изделия, наличие основы для организации единого информационного пространства предприятия.

Ранее в работе [12] были предложены: концептуальная структура, объектно-ориентированная структура параметров и ресурсов, метод определения, метод создания цифрового двойника технологического процесс и основы методики. В статье [11] была описана методика мониторинга машиностроительного технологического процесса, формализованная в нотации IDEF0 и IDEF3, реализующая функции загрузки и коррекции цифрового двойника, ресурсного определения, фиксирования параметров и анализа данных на основе принципов разработки информационного программного обеспечения, позволяющая формировать цифровой паспорт изделия, отчетность и логи, обеспечивая цифровую трансформацию предприятия [13].

Путем применения методов системного анализа, а также функционального и объектно-ориентированного подходов к моделированию исследование было адаптировано к условиям многорецептурного производства вафель в соответствии с его особенностями.

В отличие от работы [5], в настоящем исследовании рассматривается вопрос создания цифрового двойника технологического процесса, содержащего информацию о его параметрах и ресурсном обеспечении в режиме реального времени, когда как в подавляющем большинстве работ по данной тематике была поставлена задача разработки цифрового двойника объекта автоматизации или производства. Однако в работах [14, 15] по теме мониторинга производства вафель решение задачи строится на анализе рисков и критических контрольных точек (ХААСП).

Результаты исследования и их обсуждение

А. Условия применения предлагаемого комплекса методов и алгоритмов

Несмотря на то что задачей системы мониторинга технологических процессов производства вафель и конечной целью работы являлось повышение эффективности производства вафель, предложенные подходы требовали определенной основы для их разработки и последующей реализации. С учетом ранее обсужденных условий методы и алгоритмы характеризуются тем, что:

– позволяют осуществлять эффективный сбор и хранение данных о технологических процессах на основе их систематизации и применения цифровых двойников на уровне цеха;

– обладают гибкостью и масштабируемостью на уровне цеха;

– позволяют выполнять мониторинг процессов в режиме реального времени;

– обеспечивают выполнение оперативного контроля данных технологического процесса и его ресурсного обеспечения, а также постпроизводственного анализа.

Б. Концептуальная модель мониторинга технологических процессов производства вафель

После получения требований и условий мониторинга технологических процессов производства вафель стало возможным формирование новой концептуальной модели мониторинга технологических процессов.

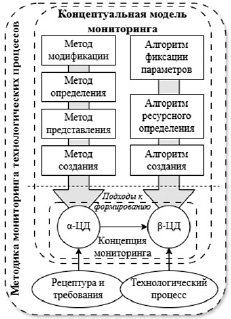

Основной научной идеей является использование двух типов цифровых двойников – α-ЦД и β-ЦД. На основе этой идеи была сформирована концептуальная модель мониторинга технологических процессов, состоящая из комплекса методов и алгоритмов для формирования обоих типов цифровых двойников (рис. 1). Концептуальная модель мониторинга, алгоритмы и методы мониторинга применительно к технологическому процессу производства вафель, использование данных рецептуры и реального технологического процесса при ее реализации позволят получить методику мониторинга в условиях производства вафель классических.

Рис. 1. Концептуальная модель мониторинга технологических процессов производства вафель

В. Адаптация методов и алгоритмов под концептуальную модель мониторинга производства вафель

Для адаптации предложенных ранее цифровых двойников обоих типов была выполнена коррекция их характеристик. В условиях многорецептурного производства вафель привязка цифровых двойников выполняется не к каждому изделию, а к партии из-за особенностей маркировки изделий и объема их выпуска. Тип α-ЦД должен формироваться уже на стадии разработки рецептуры и корректироваться технологом, а β-ЦД – аналогично, но уже на стадии производства, и включать параметры технологического процесса и его ресурсного обеспечения. Так, метод представления включает стадии производства вафель, а конечным экземпляром является параметр группы, а не изделия.

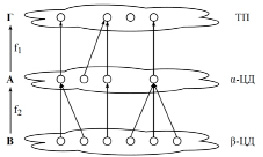

С помощью теории множеств были описаны отображения множеств параметров (Δ), технологических процессов (Г) и множеств двойников (А и В). Причем отображения f1 и f2 не обладают свойствами инъективности, сюръективности или биективности (рис. 2а), так как некоторые технологические процессы могут быть не запущены в производство, как и α-ЦД. Отображения f3, f4 и f5 сюръективны (рис. 2б), так как соблюдается соответствие каждому элементу множеств параметров (Δ) множеств цифровых двойников (А и В) и технологических процессов (Г). Такая математическая модель позволяет наложить ограничения на будущую информационную систему мониторинга технологических процессов производства вафель, а также получить оценки объемов хранилищ, необходимых для ведения баз данных.

Метод определения накладывает ограничения на количества полей в цифровом двойнике, которые имеют свои значения. α-ЦД становится определенным на этапе запуска производства, так как требования к нему должны быть сформированы в самом начале. β-ЦД становится определенным после фиксации ресурсного обеспечения. Оба типа цифровых двойников становятся полностью определенными на этапе завершения заказа и теста партии на качество.

а)

б)

Рис. 2. Отображение множеств цифровых двойников, параметров и процессов

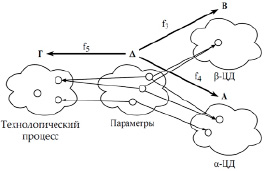

Рис. 3. Обобщенный алгоритм применения β-ЦД для фиксации параметров и ресурсного обеспечения технологического процесса

Структура, а также методы создания, внешней и внутренней модификации цифровых двойников с учетом ранее обозначенных изменений остались прежними.

Обобщенный алгоритм фиксации параметров и ресурсного обеспечения технологического процесса показан на рисунке 3.

Алгоритмическая часть модели предполагает загрузку цифровых двойников с проверкой корректности, заключающейся в анализе уникальности имен параметров технологического процесса, верификации критериев определенности полей и контроле версии на основе результатов исполнения метода модификации.

Алгоритм загрузки α-ЦД осуществляет поиск соответствующего цифрового двойника совместно с информированием оператора об успешности выполнения задачи. Согласно структуре цифрового двойника, которая рассматривалась ранее в статье [12], на этом этапе при необходимом ограничении прав доступа не могут быть изменены требования (допуски) к фиксируемым и контролируемым параметрам технологического процесса, параметрам работы оборудования, ресурсам, персоналу и т.д. Значения, которые вносятся в цифровой двойник в виде фиксируемых в процессе производства партии изделий, автоматически связываются с партией, системой или работником, который их внес, и оборудованием, чтобы в будущем при необходимости отследить причинно-следственную связь возможных ошибок, аварий и неполадок.

Алгоритмы ресурсного обеспечения и фиксации параметров выполняются итерационно для каждой стадии технологического процесса производства вафель. Для ресурсов рассмотрены подзадачи их проверки в соответствии с требованиями из α-ЦД и допоставки при необходимости. Фиксация параметров предлагает оперативное сопоставление получаемых в ходе реализации технологического процесса значений с заданными диапазонами (из α-ЦД), реализацию сценариев внесения значений в β-ЦД в ручном режиме, дополнительную фиксацию параметров, сопоставление полученных значений со списками фиксируемых и контролируемых параметров.

Заключение

Концептуальная модель, а также методы и алгоритмы в ее составе позволят создавать системы автоматизированного мониторинга технологических процессов производства вафель, а при их модификации – аналогичные системы для других технологических процессов. Систематизация производственных данных и установление непосредственной связи между партией и технологическим процессом ее производства обеспечивают цифровую трансформацию предприятия с перспективой повышения эффективности его деятельности.

Предложенная в данной работе концептуальная модель мониторинга технологических процессов производства вафель позволяет адаптировать современные ИТ-технологии к пищевой промышленности и задачам мониторинга технологических процессов, определяет подходы применения технологии цифровых двойников для сбора и систематизации данных этих технологических процессов, способствует модификации и развитию существующих подсистем сбора и анализа данных АСУ ТП.