Введение

Месторождения полезных ископаемых, пригодные к открытой добыче, характеризуются большим разнообразием горно-геологических условий. При этом самые высокие эксплуатационные расходы и численность рабочих наблюдаются на разрезах, где используются системы разработки с автомобильным транспортом [1, с. 6]. Карьерная техника эксплуатируется практически во всех климатических зонах при температуре от -50 до +50 °С, что накладывает высокие требования к физическому здоровью водителей карьерных самосвалов и создает проблемы с привлечением квалифицированных кадров [2].

Главными направлениями совершенствования открытой добычи угля с применением автомобильного транспорта являются применение типовых технологических схем, обеспечивающих оптимальные параметры элементов систем разработки и повышение технико-экономических показателей оборудования [1, с. 6]. Одним из таких направлений является применение автономных транспортных средств – автомобильной техники большой грузоподъемности с автоматической системой управления движением (АСУД) [2, 3].

По данным из открытых источников известно, что к середине 2022 г. в мире эксплуатировалось более тысячи карьерных самосвалов, оснащенных АСУД [3–5]. Те же источники показывают постоянное увеличение количества эксплуатируемых машин оборудованных АСУД, по прогнозам ко второй половине 2026 г. объем рынка подобных транспортных средств превысит 4 млрд долларов, что показывает актуальность разработки АСУД и ее компонентов для карьерного транспорта [5].

Причина роста интереса к автономным карьерным самосвалам – достижение технологией состояния, когда она дает возможность крупным компаниям извлекать прибыль от ее применения [4]. Например, представители компании «Komatsu» декларируют в открытых источниках, что их система FrontRunner Autonomous Haulage System (AHS) снижает стоимость перевозки груза на 15 %, при этом аварийность на автоматизированных участках падает до нуля [6, 7].

Одним из главных условий для успешной работы участка карьера, использующего самосвалы с АСУД, является точное позиционирование карьерной техники на автоматизированном участке и вне его. Наиболее распространенным решением данной задачи является применение спутниковой навигации, которую используют все производители карьерных самосвалов и АСУД, чаще всего используется система Global Positioning System (GPS), реже – Глобальная навигационная спутниковая система (ГЛОНАСС) [8–10]. Современные системы спутникового позиционирования позволяют определять координаты техники с точностью вплоть до 1 см. Но для обеспечения высокой точности позиционирования каждой отдельной машины требуется качественное покрытие карьера беспроводной связью и установка специальных базовых станций системы спутниковой навигации для формирования и постоянной передачи навигационных поправок. Без этого точность позиционирования снижается до 15–20 м [11]. Данный подход имеет как свои достоинства, так и недостатки, главный из которых – зависимость автоматического транспортного участка от стабильной работы системы спутниковой навигации.

Использование систем спутниковой навигации как единственного способа позиционирования техники для управления автоматизированным участком в карьере является основным, но не является самым точным, кроме того, существуют риски прекращения функционирования спутниковой навигации над некоторыми территориями, связанные с преднамеренным искажением сигналов [12, 13]. Немаловажен и имеющийся дефицит качественной элементной базы для производства систем точной спутниковой навигации на территории Российской Федерации в гражданских целях.

Требуется разработать способ, позволяющий инструментально определять координаты текущего положения экскаватора в забое с привязкой координатной системы экскаваторного забоя к координатной системе технологической дороги, по которой перемещаются самосвалы, без использования систем спутниковой навигации.

Ранее на уровне действующих масштабных моделей авторами разработаны и реализованы решения для самосвалов, оснащенных АСУД (далее – самосвал с АСУД), позволяющие определять их координаты на технологической дороге и осуществлять маршрутизацию без применения спутниковой навигации [4, 14]. Одним из направлений для продолжения исследований являлась разработка способа определения местоположения экскаватора в забое без применения средств спутниковой навигации относительно технологической дороги, по которой подъезжает самосвал с АСУД к забою.

Таким образом, цель работы заключается в функциональной детализации технических шагов по определению местоположения экскаватора в забое относительно карьерного самосвала с АСУД (но без использования спутниковой навигации), позволяющей обеспечить последующую разработку и программную реализацию алгоритмов управления автономным транспортным средством.

Материалы и методы исследования

Постановку и формализацию задачи определения местоположения экскаватора в забое относительно карьерного самосвала без использования спутниковой навигации предложено выполнить с применением методологии функционального графического моделирования SADT, в результате которого разрабатываются графические схемы моделей IDEF0, отображающие структуру и функции технологического процесса. Для этого забой в рамках задачи рассмотрен как двухмерная координатная плоскость, а наиболее подходящим местом для стыковки координатной системы технологической дороги и экскаваторного забоя выбраны въездные ворота забоя.

Результаты исследования и их обсуждение

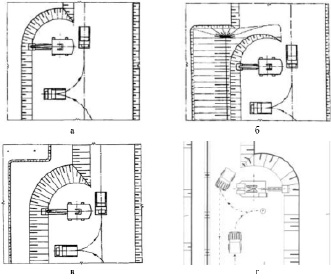

Соответственно, исследования, направленные на разработку альтернативного высокоточного способа позиционирования карьерной техники, являются актуальными. При этом из-за разницы в горно-геологических условиях залегания полезного ископаемого, а также значительного количества способов его вскрытия и отработки разрабатываемое решение не может быть универсальным и подходить для любых условий. В связи с этим авторами введены ограничения по условиям применимости системы определения положения экскаватора в забое, не использующей спутниковую навигацию. Первичным является ограничение по типу транспортной схемы открытой разработки месторождения. Так как система определения координат экскаватора в забое предназначена для совместной работы с самосвалами с АСУД, очевиден выбор транспортных схем разработки карьеров с автомобильным транспортом [1, с. 7–9]. Из них, ввиду значительной распространенности и относительной простоты реализации выбраны схемы разработки, при которых в качестве выемочно-погрузочной машины применяется экскаватор с прямой мехлопатой. Для таких машин наиболее часто на территории Российской Федерации применяются типовые схемы разработки месторождений с использованием автомобильного транспорта (рис. 1).

Из рис. 1 видно, что представленные типовые схемы разработки имеют общие черты: экскаватор всегда находится внутри забоя, который ограничен с двух сторон уступом с разрабатываемым полезным ископаемым, а с двух других сторон – подъездной дорогой. При этом рабочая площадка, по которой перемещается экскаватор, практически ровная, так как заранее спланирована, и ее уклон должен быть не более 5º [15]. Исходя из вышеописанного, текущее положение экскаватора в забое перед погрузкой можно описать двумя координатами, так как он работает фактически на плоскости и не имеет значительного перемещения вверх или вниз на коротких временных интервалах перемещения вдоль уступа.

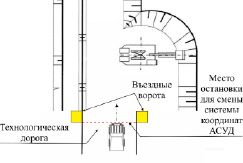

Въездные ворота при ручном управлении являются условным участком карьерной автодороги перед въездом в зону ожидания. С применением АСУД в предлагаемом способе для определения координат экскаватора в забое без использования спутниковой навигации наличие въездных ворот, оснащенных специальным оборудованием, является обязательным условием. При этом сами ворота могут представлять собой две мобильные мачты с размещенным оборудованием. Положение въездных ворот на типовой схеме разработки месторождения с использованием автомобильного транспорта при разработке уступа с тупиковым подъездом показано на рис. 2.

Въездные ворота (рис. 2) являются связующим элементом между координатной системой технологической дороги и координатной системой забоя.

Рис. 1. Типовые схемы разработки месторождений с использованием автомобильного транспорта, где технология: а – разработки уступа за два прохода; б – разработки уступа за один проход; в, г – разработки уступа с тупиковым подъездом

Рис. 2. Расположение въездных ворот при тупиковой схеме разработки

Самосвал подъезжает к въездным воротам, останавливается, АСУД в самосвале переключается с координатной системы технологической дороги на координатную систему забоя. Въездные ворота не требуют точной геодезической привязки к местности и продвигаются вслед за движением забоя. На точность определения координат экскаватора влияют качество измерения расстояния между мачтами въездных ворот и перпендикулярность их установки относительно технологической дороги. Так как въездные ворота выполняют ряд функций, связанных с управлением движением самосвала в забое, то их высота должна быть равна высоте крыши машинного отделения экскаватора. Координаты экскаватора определяются по его смещению относительно двух виртуальных перпендикулярных друг другу координатных осей, вписанных в пространство забоя. Для этого на въездных воротах и на экскаваторе монтируется комплект измерительного оборудования, которое позволяет измерить расстояние по прямой от въездных ворот до экскаватора и угол поворота устройства измерения расстояния относительно виртуальной горизонтальной координатной оси.

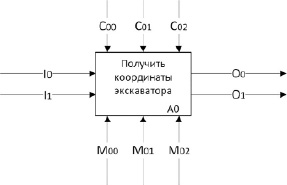

Рис. 3. IDEF0 схема работы системы определения координат экскаватора в забое: I0 – ввод данных о начале процесса поиска координат экскаватора (команда «Старт»); I1 – расстояние от виртуальной вертикальной оси координат до мачты въездных ворот (мм); М00 – данные от лазерного дальномера; М01 – данные от энкодера в поворотной платформе системы определения координат экскаватора; М02 – алгоритм определения координат экскаватора в забое; С00 – контроль направления устройств для определения координат экскаватора в забое в горизонтальной плоскости; С01 – контроль направления устройств для определения координат экскаватора в забое в вертикальной плоскости; С02 – контроль измерения расстояния; О0 – координата экскаватора по оси 0Х; О1 – координата экскаватора по оси 0У

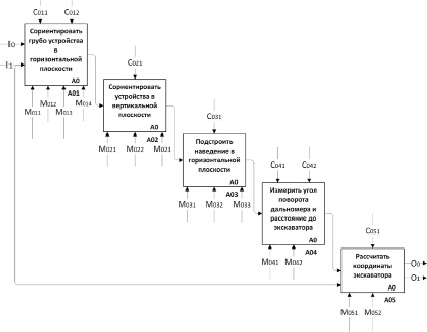

Рис. 4. Декомпозиция схемы IDEF0 работы системы определения координат экскаватора в забое

Рис. 5. Схема выполнения этапов определения местоположения экскаватора в забое

Формализация способа определения координат экскаватора в забое была выполнена в виде схемы структурного анализа и IDEF0, отображающей структуру и функции технологического процесса (рис. 3). Такая схема позволяет описать работу системы точного позиционирования экскаватора в забое, где измерение расстояний предложено выполнять на основе ультразвуковой фазированной решетки (УФР) в комбинации с комплексом оптическим средств и без использования средств спутниковой навигации

Декомпозиция схемы работы системы определения координат экскаватора в забое (рис. 3) показана на рис. 4 и отображает последовательность основных действий, а также задействованное оборудование.

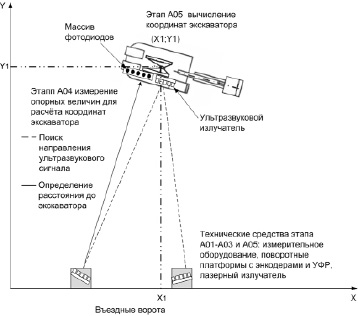

На схеме (рис. 4) условно обозначены входные и выходные сигналы в схеме IDEF0, где: I0 – ввод данных о начале процесса поиска координат экскаватора (команда «Старт»); I1 – расстояние от виртуальной вертикальной оси координат до мачты въездных ворот (мм); С011 – направление мобильного устройства по горизонтали; С012 – направление стационарного устройства по горизонтали; М011 – излучатель ультразвуковой фазированной решетки; М012 – поворотная платформа на мобильном устройстве; М013 – приемник ультразвуковой фазированной решетки; М014 – поворотная платформа на стационарном устройстве; С021 – вертикальное положение стационарного устройства; М021 – массив фотодиодов; М022 – точечный лазерный излучатель; М023 – привод вертикальной подстройки; С031 – направление по горизонтали; М031 – массив фотодиодов; М032 – точечный лазерный излучатель; М033 – поворотная платформа на стационарном устройстве; С041 – расстояние до экскаватора от ворот по прямой; С042 – угол поворота лазерного дальномера; М041 – лазерный дальномер; М042 – абсолютный энкодер; С051 – точность расчета; М051 – алгоритм расчета координат; М052 – вычислительное устройство.

На первом этапе производится грубое определение положения экскаватора относительно въездных ворот в горизонтальной плоскости забоя посредством взаимного ориентирования устройств УФР, после чего уже ориентация в вертикальной плоскости и точное измерение расстояний от мачт до экскаватора производится с применением лазерной дальнометрии. Графическое наложение схемы декомпозиции определения координат экскаватора в забое на схему разработки уступа (рис. 5) позволяет наглядно отобразить техническое решение поставленной задачи.

Из схемы на рис. 5 видно, что весь процесс происходит в пять основных этапов, каждый из которых можно подвергнуть дальнейшей декомпозиции. Этапы А01–А03 являются подготовительными и служат для настройки измерительного оборудования. На этапе А04 происходит измерение опорных величин для расчета координат экскаватора (расстояния по прямой от въездных ворот до экскаватора и угол поворота измерительного оборудования относительно виртуальной горизонтальной координатной оси). В ходе этапа А05, исходя из значений опорных величин, рассчитываются координаты экскаватора в двухмерной координатной системе забоя. Таким образом, показана техническая возможность произведения точного позиционирования экскаватора в забое без использования средств спутниковой навигации на основе лазерной дальнометрии и технологии ультразвукового исследования, обеспечивающей электронное динамическое фокусирование с применением ультразвуковой фазированной решетки.

Заключение

В результате выполненной работы формализована научно-техническая задача определения местоположения экскаватора в забое относительно карьерного самосвала без использования спутниковой навигации. Определено место интеграции координатных систем экскаваторного забоя и технологической дороги. Разработан и описан подход к решению поставленной научно-технической задачи, который заключается в использовании комплекса из наземного оптического и ультразвукового оборудования, устанавливаемого на экскаватор и въездные ворота с использованием моторизированных поворотных опор. Выполнено функциональное моделирование по методологии SADT, в результате которого разработаны модели IDEF0, графически представленные в виде схем и описывающие процесс определения координат экскаватора в забое. Представленные в статье модели IDEF0 после дальнейшей декомпозиции позволят разработать алгоритм определения положения экскаватора в забое без использования средств спутниковой навигации, на основе которого будет выполнена программно-аппаратная реализация прототипа системы определения положения экскаватора.