Введение

Значение цинка в современной промышленности очень велико. Примерно половину всего производимого в мире цинка используют для защиты различных изделий от коррозии. Помимо этого, цинк применяется при изготовлении различных сплавов, например бронзы, мельхиора. Основное сырье для производства цинка обычно находится в сульфидном состоянии – сфалерит (ZnS). Первым переделом в гидрометаллургическом способе получения цинка является окислительный обжиг в печах кипящего слоя. Технология кипящего слоя находит широкое применение в промышленности.

В печи кипящего слоя (КС) сыпучий материал взаимодействует с проходящим через него нагретым газовым потоком, интенсивно перемещающим твердые частицы в так называемом кипящем слое. Нагрев печи кипящего слоя осуществляют путем сжигания топлива непосредственно в слое или в выносных топках под газораспределительным устройством [1, c. 63].

К преимуществам печей кипящего слоя в сравнении с печами других типов следует отнести высокую производительность (выше в 3–4 раза);улучшение качества огарка, что увеличивает прямое извлечение цинка из цинковых концентратов на 1–2 %; агрегаты для обжига в кипящем слое легко поддаются механизации и автоматизации, что улучшает условия труда. Помимо этого, печи для обжига в кипящем слое имеют простую конструкцию, комплектуются из стандартного оборудования и могут быть в короткие сроки построены на любом металлургическом предприятии [2, с. 17].

Исследование процесса обжига цинковых концентратов рассмотрено в ряде работ. Например, в одной из работ авторами был предложен способ регулирования подачи кислорода в зависимости от количества загружаемой шихты, который способствует улучшению технико-экономических показателей процесса обжига цинковых сульфидных концентратов в печах кипящего слоя [3]. В другой работе был представлен новый немеханический метод селективной дезинтеграции сложных минеральных комплексов, основанный на обжиге сульфидных свинцово-цинковых руд в атмосфере водяного пара [4].

Применение систем технического зрения (СТЗ) при контроле технологических параметров в металлургии отражено в следующих работах. В исследовании 2017 г. была представлена СТЗ, которая позволяет обеспечить повышение эффективности управления процессом производства алюминия в электролизерах [5]. Предложена методика регистрации и анализа излучения криолитоглиноземного расплава, позволяющая определить точное количество корректируемых добавок фторида алюминия и фторированного глинозема в течение 30–45 с.

Ранее в работе авторов была предложена реализация СТЗ для контроля положения расплава в индукторе электромагнитной левитационной печи и представлены результаты экспериментальной апробации алгоритма слежения за траекторией движения расплава в индукторе на примере плавления образцов алюминия во взвешенном состоянии [6]. А также предложено использовать оптические методы контроля и технологии распознавания образов с использованием сверточных пирамидальных нейронных сетей для детектирования дефектов грузоподъемных канатов металлургического оборудования [7].

В иной статье рассматривалась проблема оценки геометрических параметров брикета и его поверхностных свойств по их цифровым изображениям при помощи камер технического зрения. Разработана методика оценки объема брикета с учетом смещения изображения в плоскости калибровки. Получены расчетные значения зависимости относительной погрешности измерения при ошибке позиционирования объекта с использованием методики компенсации и без нее [8].

Однако вопрос, отражающий методику классификации частиц руды в объеме рабочего псевдоожиженного слоя, не нашел широкого рассмотрения.

Цель исследования – разработка алгоритма оценки крупности частиц, перемещающихся в модели печи кипящего слоя, на базе технологии технического зрения с целью подготовки входного гранулометрического состава частиц модели баланса популяций агломератов.

Материалы и методы исследования

В процессе окисления сульфидов цинка в печах псевдоожиженного слоя гранулометрический состав получившегося огарка будет влиять на полноту и скорость последующего выщелачивания. Технология псевдоожиженного слоя в процессе окислительного обжига цинковых концентратов позволяет вести непрерывную загрузку материала в объем агрегата параллельно с удалением продуктов обжига самотеком.

В псевдоожиженном слое можно наблюдать такое явление, как сегрегация – преимущественная концентрация частиц определенной крупности в различных по высоте зонах в печи. Разделение частиц на основе этого явления позволяет классифицировать смеси с различным гранулометрическим составом. Но применение данной технологии затруднительно из-за необходимости недостижимо точного регулирования параметров процесса.

Наряду с температурой, скоростью подачи дутья и твердого агента, на процесс обжига оказывает влияние и гранулометрический состав сырья. Увеличенная средняя крупность твердого агента приводит к быстрому износу футеровки печи кипящего слоя за счет ее соударения с частицами и изменяет уставку расхода дутья для поддержки псевдоожиженного состояния слоя. Наряду с этим увеличение средней крупности твердого агента увеличивает вероятность столкновения больших частиц (агломератов) друг с другом, а значит, интенсифицирует процесс пылеобразования и, следовательно, еще более активного пылевыноса. Мелкие частицы будут либо, не успев прореагировать, попадать в циклон, либо вылетать вместе с обжиговыми газами. Высокая концентрация крупных частиц в кипящем слое также увеличивает время, необходимое для полного протекания реакции обжига. При высоком содержании мелкодисперсной фракции количество отводящегося огарка через слив будет уменьшаться, а доля пылесодержания в обжиговых газах расти.

Таким образом, важно определение рационального гранулометрического состава цинкового концентрата.

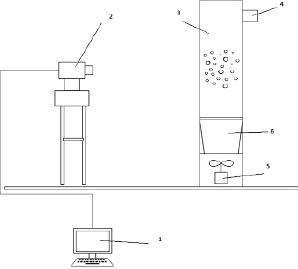

Для исследования крупности частиц была использована физическая модель печи кипящего слоя. Структурная схема лабораторной установки с физической моделью печи кипящего слоя представлена на рис. 1. Диффузор, расположенный под корпусом, предназначен для равномерного распределения потока воздуха, подаваемого вентилятором. Для имитации частиц цинкового концентрата используются пенополистироловые шарики различных диаметров.

Для получения изображения частиц в объеме физической модели печи кипящего слоя для обжига цинковых концентратов была использована камера технического зрения Basler acA640-120gc с объективом Ricoh FL-CC2514-2M (f=25 mm, C-mount, bf=11.5 mm).

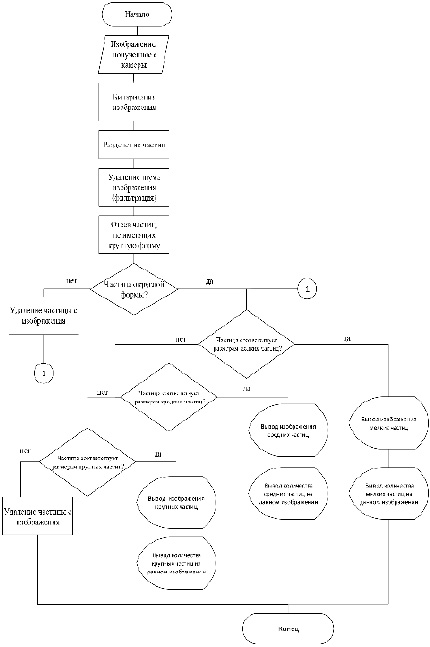

На начальном этапе была разработана блок-схема для классификации частиц по крупности (рис. 2), которая отображает процесс обработки изображения и процесс классификации частиц на группы: мелкие, средние и крупные. В таблице представлены результаты ручной классификации групп крупности частиц, количество частиц по группам и размеры частиц на матрице камеры с учетом характеристик объектива и расстояния от камеры до модели печи КС (165 мм).

а) б)

б)

Рис. 1. Лабораторная установка: а) структурная схема лабораторной установки: 1 – ЭВМ; 2 – камера технического зрения; 3 – модель печи КС; 4 – отвод газа и мелких частиц; 5 – вентилятор; 6 – диффузор; б) внешний вид модели печи КС

Результаты ручной классификации групп крупности частиц

|

Группа крупности |

Реальные размеры, мм |

Количество частиц в объеме всей печи, шт. |

Размеры на матрице, pix |

|

Крупные |

10–12 |

40 |

21,6–32,4 |

|

Средние |

6–8 |

60 |

13,5–21,59 |

|

Мелкие |

1–4 |

45 |

2,7–13,49 |

Рис. 2. Цикл алгоритма классификации частиц по крупности (по диаметру)

Рис. 3. Программа, реализованная в LabVIEW на основе разработанного алгоритма

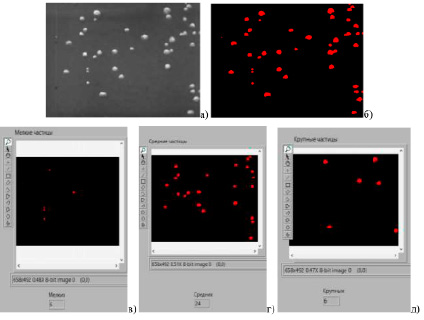

Рис. 4. Результаты классификации: а) исходное изображение; б) изображение после обработки; в) выявленные мелкие частицы; г) выявленные средние частицы; д) выявленные крупные частицы

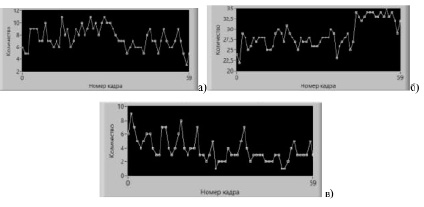

Рис. 5. Изменение количества мелких (а), средних (б) и крупных (в) частиц в течение эксперимента

После создания псевдоожиженного слоя твердых частиц в физической модели печи кипящего слоя, была осуществлена съемка в течение 12 с. В результате получено 60 кадров.

Реализация алгоритма классификации частиц по крупности осуществлена в программной среде LabVIEW с применением пакета IMAQ Vision (рис. 3).

Для определения округлости частицы будет использоваться критерий округлости Хейвуда в блоке IMAQ ParticleFilter 3, равный

Fc = Pp / Pc,

где Fc – критерий округлости Хейвуда, Pp – периметр обнаруженной частицы, Pc – периметр окружности с той же площадью, что и у частицы.

Результаты проведения процедуры классификации представлены на рис. 4.

Результаты исследования и их обсуждение

Результаты проведения эксперимента представлены на рис. 5. Графики отображают изменения количества частиц от кадра к кадру.

Представленные графики отображают процесс сегрегации частиц. Более крупные частицы уменьшаются в количестве к концу эксперимента, оседая ближе к низу слоя, число средних частиц слабо изменяется и имеет тенденцию к росту, а количество мелких частиц в объеме рабочего слоя модели уменьшается.

Заключение

Разработан алгоритм и программа классификации частиц по крупности на базе технологии технического зрения. На основе полученных экспериментальных данных может быть подготовлено входное распределение частиц для модели баланса популяций для агломератов, которые образуются в процессе обжига в печи КС из-за неравномерности гранулометрического состава сырья и несоблюдения температурного режима.