Введение

Технологии обработки материалов, основанные на высококонцентрированных потоках энергии, в последние годы весьма активно используются и развиваются. Интенсивность развития данного направления, в частности лазерной обработки, связана в первую очередь с обеспечением высоких физико-механических показателей обработанных изделий, а также с относительной простотой и экономической выгодой использования лазерной энергии [1]. Технология лазерной наплавки входит в упомянутую группу высокоэнергетических способов обработки и является эффективным способом получения покрытий с высокими адгезионными и прочностными характеристиками, которые напрямую зависят от выбранного к нанесению материала. Преимуществом технологии является возможность наносить порошковые материалы практически любого состава, включая сложносоставные композитные вещества микронного или наноразмерного диапазона [2].

Обеспечение высоких эксплуатационных характеристик покрытия в большей степени зависит от выбранных параметров нанесения [3]. Как уже неоднократно доказано многими авторами, параметры нанесения напрямую влияют на формируемую поверхность покрытия: от геометрии и равномерности до физико-механических свойств и гомогенности структуры. Весьма трудоемкой, а часто невыполнимой задачей является установление зависимостей с учетом нескольких параметров нанесения, будь то скорость сканирования, мощность излучения или фокусное расстояние. Введение обобщающей переменной позволяет ощутимо упростить выполнение данной задачи. В качестве такой переменной, которая характеризует количество прикладываемой лазерной энергии на определенную площадь поверхности при заданной скорости сканирования, выбрана линейная плотность мощности (энергии) – p. Данная переменная позволяет комплексно оценить выбранный режим нанесения и степень его влияния на формирование структуры покрытия. Оценивая структуру покрытия через переменную плотности мощности, можно судить о достаточности или, напротив, о недостаточности прикладываемой энергии излучения для формирования покрытия при тех или иных режимах.

Таким образом, основной целью данной работы является оценка влияния параметров обработки на формирование геометрии и твердости покрытия через значение плотности мощности.

Материал и методы исследования

В данной работе рассматривается использование метода лазерной наплавки с целью формирования износостойкого покрытия для обеспечения долговечности узлов с интенсивным механическим износом [4, 5]. Работа с различными веществами и порошковыми составами на их основе обусловливает необходимость постоянного поиска оптимальных режимов обработки. Оптимальным в данном случае считается режим, на котором может быть получено равномерное, бездефектное покрытие с высокой степенью адгезии к подложке [6]. Равномерность и адгезия – достаточно очевидные и объективные факторы, судить о которых не составит особого труда, чего нельзя сказать о дефектах, так как они представлены довольно широкой номенклатурой и проявляются в различных формах и видах. В качестве дефектов лазерной наплавки рассматриваются поры, трещины, расслоения, нерасплавленные частицы порошка. Включения осколочной формы в структуре покрытия за дефекты считать не следует, так как используемая порошковая композиция на 86% состоит из частиц карбида вольфрама, которые при термической обработке и при фазовых превращениях принимают вид вышеупомянутых включений. В качестве подложки выбрана нержавеющая сталь марки 20Х13.

Порошковая композиция была выбрана с учетом высоких требований к устойчивости абразивному износу. Как известно, соединения углерода с такими металлами, как бор, титан или вольфрам, обладают крайне высокими значениями твердости. За счет этой ключевой характеристики упомянутые соединения являются весьма перспективными в области нанесения износостойких покрытий. Карбид вольфрама является тугоплавким соединением, способным формировать покрытие, превосходящее по твердости любую легированную сталь (~1200 HV, или 11,7 ГПа). В связи с этим выбор порошкового состава с высоким содержанием этого соединения для лазерной наплавки представляет высокий научный интерес.

Порошковая композиция представляет собой смесь, содержащую 86% карбидов вольфрама, 10% кобальта и 4% хрома. Наличие в составе кобальта повышает твердость покрытия и увеличивает его износостойкость, а наличие хрома придает составу сопротивление коррозии. Фракционный состав порошковой композиции представлен частицами размером от 15 до 45 мкм, что в полной мере удовлетворяет требованиям технологии лазерной наплавки.

Процесс наплавки осуществлялся на лазерном комплексе мощностью до 5 кВт с длиной волны 780 нм. Порошок подавался коаксиально поверхности подложки. В качестве защитного и транспортирующего газа использовался высокочистый аргон.

В качестве варьируемых параметров были выбраны скорость сканирования и фокусное расстояние луча при неизменных параметрах мощности излучения (табл. 1).

Линейная плотность мощности лазерного излучения вычислялась по формуле 1:

(1)

(1)

где P – мощность излучения, Вт; V – скорость сканирования лазерного пучка, мм/сек; S – площадь пятна, сфокусированного на обрабатываемой поверхности (формула 2), см2

(2)

(2)

Таблица 1

Параметры лазерной обработки

|

Порядковый номер режима обработки, № |

Мощность лазерного излучения (P), Вт |

Скорость сканирования лазерного луча относительно обрабатываемой поверхности (V), мм/сек |

Фокусное расстояние (F), мм |

Диаметр лазерного пятна, мм |

Площадь пятна, см2 |

Плотность мощности излучения, Вт/ см2 |

|

1 |

5000 |

8 |

30 |

15 |

1,76 |

355,1 |

|

2 |

9 |

30 |

15 |

315,6 |

||

|

3 |

10 |

35 |

19 |

2,83 |

176,6 |

|

|

4 |

11 |

35 |

19 |

160,6 |

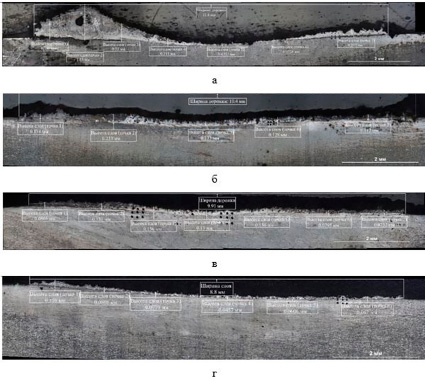

Рис. 1. Панорамные снимки поперечного сечения полученных образцов: а – режим обработки 1 с шириной дорожки 11,4 мм; б – режим обработки 2 с шириной дорожки 10,4 мм; в – режим обработки 3 с шириной дорожки 9,91 мм; г – режим обработки 4 с шириной дорожки 8,8 мм

Нанесение покрытия осуществлялось на подложку цилиндрической формы диаметром 30 мм и толщиной 10 мм. Нанесение происходило без перекрытий за один проход. В результате были получены дорожки с покрытием толщиной от 11 до 8 мм.

Результаты исследования и их обсуждение

В ходе проведения экспериментальной части работы были получены образцы с покрытием. На рисунке 1 приведены панорамные снимки поперечного сечения полученных образцов.

Из литературы известно, что параметры лазерной обработки напрямую влияют на свойства формируемого покрытия [7]. Обычно эту взаимосвязь описывают через значения мощности излучения и скорости сканирования, но не через обобщенную переменную плотности мощности. Из полученных изображений видно, что при разных значениях плотности мощности геометрия покрытия изменяется, что позволяет установить ряд закономерностей. Так, при повышении плотности мощности и изменении диаметра пятна в пределах от 15 до 19 мм энергия лазерного излучения рассеивается по площади контакта неравномерно – интенсивность излучения снижается от центра к краям пятна. На рисунке 1а видно положение центра интенсивности, возникающего при лазерном излучении, который постепенно угасает ближе к краю пятна. Геометрия покрытия фактически отражает распределение Гаусса в лазерном пятне: центральная область покрытия максимально проплавлена и имеет наименьшую толщину (~70 мкм), что соответствует расположению центра интенсивности излучения, в то время как по краям дорожки степень проплавления ниже, а толщина возрастает до ~233 мкм.

Однако снижение плотности мощности, связанное с изменением фокусного расстояния и скорости сканирования, а за ними и диаметра пятна, приводит к формированию предельно тонкого слоя покрытия, укладывающегося в диапазон от 40 до 80 мкм. На рисунке 1г приведено изображение геометрии покрытия, полученного при плотности мощности в 160,6 Вт/ см2, что является наименьшим значением плотности среди режимов (режим 4). Из рисунка 1г видно, что геометрия покрытия сформирована схожим с образцом 1 образом: центральная область с наибольшим проплавлением и наименьшей толщиной, равной ~45 мкм, и плавное повышение толщины к краям дорожки вплоть до ~158 мкм.

Установленная закономерность в формировании слоя покрытия также справедлива для двух других образцов.

Геометрия покрытия, полученного на режиме 2 (рис. 1б), является наиболее равномерной среди всех образцов. Тем не менее, присутствуют перепады толщины в пределах до 100 мкм. Средняя толщина покрытия варьирует в диапазоне от 150 до 200 мкм.

Толщина покрытия на образце 3 (рис. 1в) находится в пределах от 80 до 156 мкм.

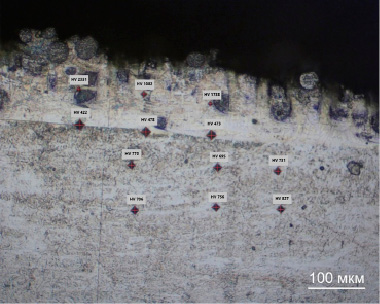

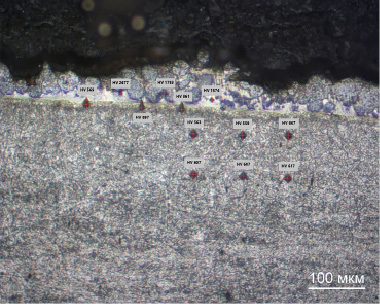

На поперечном сечении образцов измерялась микротвердость. Методом измерения микротвердости был выбран метод Виккерса, который предпочтителен при высокой степени неоднородности структуры покрытия.

В ходе испытаний осуществлялось несколько измерений в поперечном сечении слоя покрытия, зоне термического влияния и подложке. Нагрузка на индентор составляла 1Н (0,1 кгс), а время выдержки – 10 с. На рисунке 2 приведены изображения отпечатков индентора с соответствующими значениями твердости на образцах 3 и 4.

Значения твердости на линии сплавления покрытия с подложкой являются достаточно низкими по сравнению с твердостью материала основы, что связано с высоким температурным градиентом, возникающим в процессе лазерной наплавки.

В ранее проведенных работах [8] уже была изучена тенденция изменения твердости покрытий, полученных методом лазерной наплавки. Тем не менее, попытки установить связь между изменением значения плотности мощности и значениями твердости покрытия ранее не предпринимались.

Значения твердости, полученные в ходе испытаний, сведены в таблицу 2.

Таблица 2

Значения твердости, полученные в ходе механических испытаний методом Виккерса

|

Твердость в зоне термического влияния, HV |

Твердость покрытия, HV |

Твердость основы, HV |

Плотность мощности, Вт/см2 |

|

1114 |

1383 |

620 |

355,1 |

|

842 |

1307 |

670 |

315,6 |

|

458 |

1723 |

747 |

176,6 |

|

775 |

2011 |

603 |

160,6 |

а)

б)

Рис. 2. Результат измерения микротвердости: а – отпечатки проведенных измерений на образце под номером 3; б – отпечатки проведенных измерений на образце под номером 4

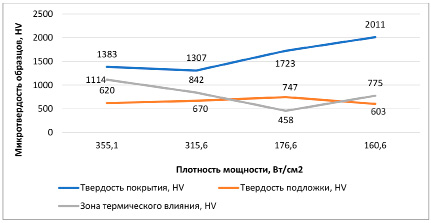

Рис. 3. Зависимость значений микротвердости в покрытии, подложке и зоне термического влияния от значений плотности мощности

На основе полученных данных был построен график, который демонстрирует зависимость значений твердости от плотности мощности в трех зонах: зоне покрытия, зоне термического влияния и зоне подложки (рис. 3).

Из графика видно, что при снижении плотности мощности твердость покрытия увеличивается, в то время как при повышении плотности мощности твердость покрытия находится на уровне 1400 HV. Противоположный эффект наблюдается в зоне термического влияния – при снижении плотности мощности твердость в ней падает. Указанные явления связаны с процессами формирования карбидных фаз в ходе термического влияния. При низких значениях плотности мощности частицы порошка оседают в ванне расплава, растворяясь лишь частично, при этом формируя карбидную фазу WC. При высоких же значениях плотности мощности процесс растворения частиц порошка в ванне расплава сопровождается процессом обезуглероживания, при этом уменьшается содержание углерода в покрытии и WC раскладывается на карбид вольфрама WC и карбид дивольфрама W2C [9].

Заключение

В результате проведенной работы методом лазерной наплавки были получены образцы с покрытием карбида вольфрама. Параметры лазерной обработки были сведены в обобщающую переменную плотности мощности с целью оценки влияния режимов на формируемую твердость и геометрию покрытия. Установлено, что при низких значениях плотности мощности в покрытии формируется карбидная фаза WC с высокой твердостью. Разница в твердости между покрытием и подложкой в таком случае достигает значения в 1000 HV, что обусловлено высокой скоростью охлаждения и низкой степенью смешения материала покрытия и подложки в ванне расплава.

При высоких значениях плотности мощности твердость покрытия снижается, что сопровождается процессом обезуглероживания, уменьшением содержание углерода в покрытии и раскладыванием исходной фазы на карбид вольфрама WC и карбид дивольфрама W2C.

Установлена закономерность при формировании геометрии покрытия, согласно которой повышение плотности мощности и изменение диаметра пятна в пределах от 15 до 19 мм рассеивают энергию лазерного излучения по площади контакта неравномерно – интенсивность излучения снижается от центра к краям пятна. Однако снижение плотности мощности, связанное с изменением фокусного расстояния и скорости сканирования, а за ними и диаметра пятна, приводит к формированию предельно тонкого слоя покрытия в диапазоне от 40 до 80 мкм.

Значения твердости полученных покрытий в 2–2,5 раза выше, чем значения твердости в подложке, что демонстрирует эффективность выбранной композиции в качестве износостойкого покрытия для ответственных деталей машиностроения.