Введение

В результате проведенных исследований в работе [1] автор доказал, что увеличение механических свойств и качество интеркристаллитного сращивания зависит от содержания % масс. доли введенных микродобавок алюминия, натрия и кальция в горячедеформированные порошковые стали (ГДПС). В данной работе рассмотрены методы увеличения основных прочностных свойств горячедеформированных порошковых сталей от количественного и качественного соотношения микродобавок.

Цель исследования заключается в выявлении основных закономерностей увеличения прочностных свойств ГДПС с микролегирующими добавками.

Материалы и методы исследования

Материалами исследования являются железные порошки: распыленный водой ASC 100.29, восстановленные ПЖВ 2.160.26, ПЖВ 4.160.26 и микролегирующие порошки ферроалюминия, бикарбоната натрия и карбоната кальция.

Методы исследования базируются на выполнении экспериментальных работ, натурных наблюдений и проведении анализа процесса структурообразования, которые позволили установить закономерности интеркристаллитного, транскристаллитного разрушения и структурообразования материала заготовок при термическом и динамическом воздействии на ГДПС.

Результаты исследования и их обсуждение

Используется технология изготовления экспериментальных образцов на основе распыленных водой и восстановленных железных порошков, с введением ферроалюминия, бикарбоната натрия и карбоната кальция, где 0,27 % масс. доли легирующего элемента, предложенной автором в работе [1] (схемы 1, 2). Последеформационное термическое упрочнение осуществляется по схемам 1, 2.

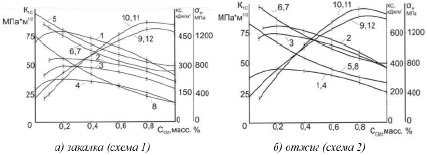

Полученные экспериментально значения прочностных характеристик образцов от содержания углерода (ССМ) в заготовках представлены на рис. 1, где на графиках обозначены: KC(ССМ) – ударная вязкость, К1с(ССМ) – трещиностойкость, σв(ССМ) – предел прочности при растяжении образцов. Трещиностойкость образцов достигает максимума при 0,2 % масс. содержания углерода из-за влияния на усиление интеркристаллитного сращивания (рис. 1, а) кривые 1–4, а при увеличении содержания углерода в образце появляется эффект хрупкого разрушения интеркристаллитных зон, которому способствуют продукты распада аустенита, что хорошо коррелируется с результатами работы [2]. После процедуры отжига по второй схеме зафиксированы рафинирование поверхностей образовавшихся пор, стабилизация микроструктуры, способствующие максимальному рафинированию интеркристаллитных зон из-за перехода кислорода вовнутрь частиц и образования оксидов натрия или кальция. Поэтому трещиностойкость испытываемых образцов больше, чем в предыдущем эксперименте (рис. 1, б).

На графике (рис. 1, а, б) видно, что кривая ударной вязкости от содержания углерода KC(ССМ) описывается монотонной функцией, пластичность материала падает с увеличением содержания углерода и матрица материала становится более прочной. При закалке образцы, микролегированные алюминием, демонстрируют увеличение показателей ударной вязкости, а при отжиге, наоборот, значения KC(ССМ) понижаются. В образцах с микродобавками натрия или кальция прослеживается закономерность увеличения KC горячедеформированных порошковых сталей – кривые 6, 7 и 8 (рис. 1). При повышении содержания углерода в матрице материала до 0,8 % масс. доли достигается максимум предела прочности на растяжение σв, что непосредственно связано с упрочнением материала, кривые 9–11 (рис. 1).

Анализ полученных значений механических характеристик горячедеформированной порошковой стали на основе распыленных и восстановленных железных порошков показал, что различаются только значения трещиностойкости и ударной вязкости. В образцах на основе распыленного железного порошка, уменьшая % примесей, увеличили значение трещиностойкости К1с (0,2) на 20 %, а ударную вязкость при том же содержании углерода ССМ = 0,2 % масс. доли на 65 %, что согласуется с работами [3, 4].

Рис. 1. Графики значений К1с(ССМ) – трещиностойкость, KC(ССМ ) – ударная вязкость, σв(ССМ ) – предел прочности при растяжении ГДПС; кривые: 1, 5, 9 – Al; 2, 6, 10 – Na; 3, 7, 11 – Ca; 4, 8, 12 – образцы без легирования; 1–4 – К1с; 5–8 – KC; 9–12 – σв

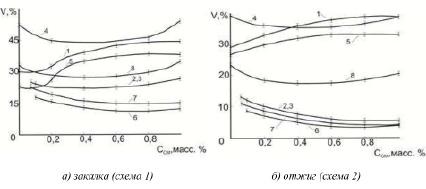

Рис. 2. Графики зависимости механических свойств от содержания углерода V(CCM ); кривые: 1–4 – восстановленный, 5–8 – распыленный железные порошки; 1, 5 – Al; 2, 6 – Na; 3, 7 – Ca; 4, 8 – образцы без легирования; а, б – К1С

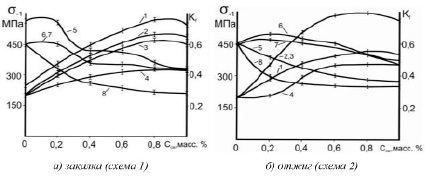

Рис. 3. Графики значений σ–1 – предел выносливости, Kf (Ccм) – коэффициент выносливости образцов ГДПС; а) 1–4 – σ–1(Ccм); 5–8 – Kf(Ccм); б) 1, 5 – 0,27 % Al; 2, 6 – 0,27 % Са; 4, 8 – образцы без легирования

Улучшение интеркристаллитного, транскристаллитного сращивания и однородности железной матрицы способствовало увеличению показателей трещиностойкости относительно образцов-свидетелей (рис. 2).

Закономерности, полученные при исследовании зависимости усталостных свойств σ-1(ССМ) горячедеформированных порошковых материалов от содержания углерода, имеют немонотонный вид (рис. 3). Увеличение содержания углерода до 0,8 из-за количества мартенсита в железной матрице приводит к увеличению показателей σ-1(ССМ). Зарождению трещин в материале будет мешать увеличивающаяся микротвердость матрицы.

По мере увеличения процентного содержания углерода увеличивается предел выносливости (σ-1) и, соответственно, коэффициент выносливости (Кf) ГДПМ. Добавки натрия, кальция улучшают рафинированность интеркристаллитных зон от инородных включений, особенно после отжига, и способствуют увеличению показателей предела выносливости ГДПМ, что вызвано со сфероидизацией пор (рис. 3). В таких порах концентрация напряжений меньше (шар) и распространение трещин затрудняется [5, 6].

Следовательно, микролегирующие добавки улучшают качество сращивания горячедеформированных порошковых материалов, рафинируя транскристаллитные и интеркристаллитные зоны от сегрегаций инородных включений, и способствуют формированию сфероидальной формы примесей. Отжиг заготовки, проводимый после прессования, придает шарообразную форму образующимся порам, включениям, содержащим Na, Са, и адсорбирует последние в транскристаллитные зоны.

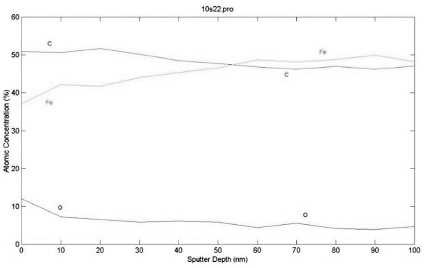

Для выявления закономерностей улучшения прочностных характеристик горячедеформированных порошковых материалов при термодинамическом ударе (спекание + прессование) добавляли графит, что будет способствовать увеличению гомогенизации углерода в заготовке. Методом Оже рассматривались границы изломов образцов до и после травления аргоном, образец спекался при Т – 1000 ºС в течение 1 ч. В области скола обнаружено неравномерное содержание углерода в структуре (рис. 4). Данная область в виде включения сформировалась под воздействием диффузии атомов Fe → C в процессе 1 ч. спекания заготовки и характеризует собой неравновесный карбид. Атомарная концентрация углерода при травлении аргоном вглубь зерна на 10-7 м примерно составляет 45 % от общего количества атомов. Разрушение данной области проходило в виде скола как при хрупком разупрочнении, которое способствует ухудшению прочностных механических характеристик.

Рис. 4. Графики концентрации атомов C – углерода, O – кислорода, Fe – железа от глубины травления

Прочность материала также зависит от концентрации пор, на которую влияет растворимость углерода в заготовке. Для полного растворения углерода и достижения ≈ «0 %» пористости, дополнительно применили термодинамическое воздействие на заготовку при Т – 1100 ºС.

Для нелегированных горячедеформированных порошковых сталей внесение графита не изменит технологию горячей штамповки, в отличие от легированных ГДПС. С увеличением процентного содержания углерода понижается пористость [7].

Исследовано влияние температуры спекания и прессования (термодинамический удар) на изменение значений модуля упругости (Е), плотности (ρ) и пористости для восстановленного железного порошка ПЖВ 2.160.26 с содержанием С = 0,5 % масс. доли, что наглядно представлено в таблице.

Из таблицы видно, что максимальное беспористое состояние достигается при термодинамическом ударе: Т – 900ºС, удельная работа уплотнения W – 180 МДж/м3; Т – 1000ºС, W – 120 МДж/м3; Т – 1100ºС, W – 100 МДж/м3.

Рассматривается зависимость модуля упругости от пластической деформации для ПЖВ 2.160.26 и ПЖВ 4.160.26 (рис. 5).

Характеристики ГДПС при различных режимах горячей штамповки на основе железного порошка ПЖВ 2.160.26

|

Температура спекания, °С |

Удельная работа уплотнения W, МДж/м3 |

Плотность ρ, кг/м3 |

Модуль упругости E, ГПа |

Пористость, % |

|

900 |

60 |

6450 |

110 |

0,44 |

|

100 |

7250 |

190 |

0,06 |

|

|

120 |

7550 |

193 |

0,04 |

|

|

160 |

7700 |

194 |

0,035 |

|

|

180 |

7790 |

195 |

0,03 |

|

|

1000 |

60 |

7250 |

180 |

0,1 |

|

80 |

7550 |

192 |

0,04 |

|

|

100 |

7750 |

195 |

0,03 |

|

|

120 |

7800 |

196 |

0,025 |

|

|

1100 |

60 |

7550 |

189 |

0,055 |

|

80 |

7740 |

195 |

0,025 |

|

|

100 |

7800 |

197 |

0,02 |

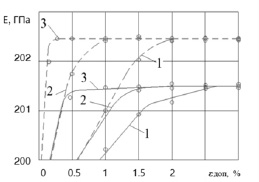

Рис. 5. Графики значений модуля упругости для порошков ПЖВ 2.160.26 – сплошная линия и ПЖВ 4.160.26 – штрихпунктирная линия при деформации εдоп %: 1) Т – 900 °С, 2) Т – 1000 °С, 3) Т – 1100 °С

Если придать заготовке дополнительную пластическую деформацию εдоп %, относительно начального геометрического размера в процессе спекания, то при определенных значениях температуры максимум модуля упругости достигается при εдоп = 0,2 % для стального порошка ПЖВ 4.160.26 (Т – 1100 °С), при εдоп = 2,5 % для стального порошка ПЖВ 2.160.26 (Т – 900 °С), что дает широкий выбор технологических режимов горячей штамповки.

Получены следующие научно-практические результаты:

− установлены закономерности влияния температуры спекания с последующим прессованием на показатели модуля упругости, плотности и пористости для ПЖВ 2.160.26;

− выявлена зависимость процесса рафинирования интеркристаллитных областей от сегрегаций инородных включений при синтезировании сложных оксидов микролегирующих компонентов;

− определены закономерности интеркристаллитного, транскристаллитного разрушений и структурообразования материала заготовок при термодинамическом ударе образцов;

− установлено влияние дополнительной пластической деформации на прочность внутрикристаллитного сращивания.

Таким образом, если в технологический процесс горячей штамповки заготовок дополнительно включить операцию пластической деформации, то в транскристаллитной зоне проявится эффект увеличения прочности сращивания.

Заключение

В процессе исследования выявлены зависимости прочностных характеристик образцов: ударная вязкость, трещиностойкость, предел прочности при растяжении от содержания углерода в заготовках. Доказано, что добавки натрия, кальция увеличивают рафинированность интеркристаллитных зон от инородных включений, особенно после отжига, и способствуют увеличению значений предела выносливости горячедеформированных порошковых материалов, вызванного сфероидизацией пор.