Введение

Повышение эффективности технологических процессов (ТП) на действующих перерабатывающих предприятиях становится особенно актуальным в периоды кризисных явлений в экономике, когда капиталоемкие способы увеличения производственных мощностей сильно ограничены. Одним из наиболее успешных и рентабельных методов увеличения эффективности непрерывных технологических процессов является автоматизация управления технологическим процессом [1, 2].

В настоящее время производство стекла натриевого жидкого (СНЖ) сталкивается с проблемами устаревшей системы автоматизации технологического процесса, которые приводят к длительным простоям, нарушениям технологического процесса, ухудшению качества выпускаемой продукции и ухудшению условий труда рабочего персонала.

Модернизация систем управления направлена на повышение уровня автоматизации производства СНЖ. Это позволит оптимизировать рабочие места, в которых роль обслуживающего персонала ограничится общим наблюдением за работой оборудования, настройкой и наладкой аппаратуры, а качество выпускаемой продукции улучшится благодаря точной настройке технологического оборудования [3].

Цель исследования – проанализировать и найти наиболее эффективное решение, направленное на модернизацию производства СНЖ по физико-химическим параметрам для повышения качества выпускаемой продукции, соответствующего требованиям потребителя, таким как температура, плотность, модуль, вязкость, вес жидкого стекла, время отгрузки, производительность оборудования.

Задача исследования – повышение экономической эффективности ТП, а именно:

− минимизация участия обслуживающего персонала в управлении ТП;

− повышение безопасности обслуживающего персонала и производства СНЖ в целом;

− уменьшение эксплуатационных расходов;

− анализ возможности подключения удаленного доступа к работе оборудования и контроля над ним;

− анализ возможности применения нейросети для контроля параметров производства СНЖ;

− повышение уровня комфорта рабочего персонала.

Материалы и методы исследования

Материалами для исследования служит научная и техническая литература, описанная в списке литературы, а также современное программно-техническое обеспечение, применяющееся на производстве. В исследовании используются методы компьютерного моделирования и интеллектуального анализа данных для повышения эффективности и качества производства СНЖ.

В соответствии с задачей исследования анализируются следующие мероприятия, направленные на модернизацию производства СНЖ:

− автоматизация технологического процесса производства СНЖ;

− оптимизация алгоритмов и параметров управления производственным процессом в соответствии с заданными критериями по качеству и количеству выпускаемой продукции;

− своевременный учет внешних возмущений, взаимовлияния технологических параметров для анализа текущего состояния ТП и для прогнозирования возможных отклонений ТП и принятия корректирующих воздействий в автоматическом режиме;

− автоматический расчет показателей качества выпускаемой продукции в режиме реального времени на основе текущих данных, поступающих с датчиков;

− обучение нейросети контролю параметров производства СНЖ.

Результаты исследования и их обсуждение

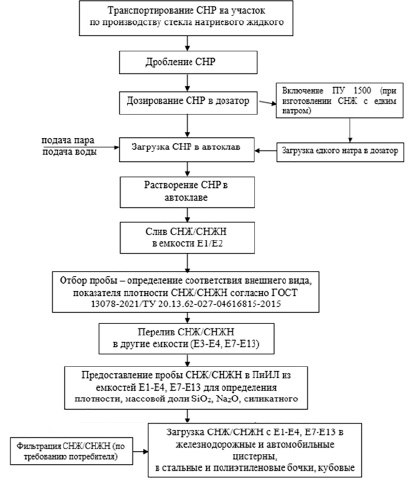

Технологическая схема, по которой производится СНЖ, представлена на рис. 1.

Сырьем для производства стекла натриевого жидкого / стекла натриевого жидкого низкомодульного (СНЖН) является силикат натрия растворимый (СНР), соответствующий требованиям ГОСТ Р 50418-92 и выпускаемый согласно ТР 0010-01-2015 [4, 5].

Проблема существующей системы в том, что несколько этапов технологического процесса выполняются обслуживающим персоналом вручную, например открытие/закрытие арматуры для подачи или спуска пара с автоклавов. Эта процедура увеличивает время цикла варки, влечет отклонения параметров ТП от значений, при которых достигается наилучшее качество выпускаемой продукции и происходит наименьший износ оборудования (табл. 1).

Сразу стоит отметить, что такие действия, как, например, подключение удаленного доступа для управления технологическим процессом, – нежелательное решение, поскольку нельзя достоверно гарантировать информационную безопасность при подключении вне производства.

Имеет смысл обучение и применение нейронных сетей в виде отдельного подручного инструмента для предиктивного анализа состояния технологического оборудования по данным об изменении параметров ТП. Это дает информационную базу для принятия решений по снижению эксплуатационных расходов, посредством подбора оптимальных параметров, при которых оборудование будет использоваться в таком режиме, что износ будет минимален.

Еще одним эффективным решением является создание компьютерной модели ТП и организация автоматизированных рабочих мест (АРМ) (рис. 2). Все данные о технологическом процессе непрерывно поступают на монитор оператора, что дает возможность в режиме реального времени отслеживать показатели качества выпускаемой продукции, своевременно корректировать параметры ТП с учетом возмущений.

Применение нейронных сетей – это, безусловно, эффективное мероприятие, но для решения данной проблемы необходим более масштабный подход.

Рис. 1. Технологическая блок-схема производства СНЖ

Таблица 1

Режимная карта процесса варки СНЖ/СНЖН

|

Наименование параметра |

Значение параметра |

Допустимые отклонения |

Отклонения до модернизации |

|

Давление пара в паропроводе Pp, кгс/см2 |

6 |

минус 1 |

плюс 3 – плюс 6 |

|

Давление пара в автоклаве Pa, кгс/см2 |

6 |

минус 1 |

плюс 3 – плюс 6 |

|

Температура пара T, ºС |

165–180 |

– |

25–40 |

|

Время 1 полного цикла варки, включая загрузку СНР в автоклав и слив СНЖ/СНЖН t, ч |

3 |

плюс/минус 1 |

плюс/минус 1 |

|

Температура стенки автоклава не более Tа, ºС |

245 |

– |

– |

|

Плотность жидкого стекла ρ, г/см3 |

1,20–1,55 |

– |

– |

Рис. 2. Технологическая схема производства СНЖ, отображающая все параметры ТП

Предлагается рассмотреть следующие действия по повышению уровня автоматизации производства СНЖ, а именно:

− внедрить контрольно-измерительные приборы (КИП);

− модернизировать системы аварийно-предупредительной сигнализации (АПС);

− модернизировать системы противоаварийной автоматической защиты (ПАЗ);

− автоматизировать работу операторов посредством создания автоматизированных рабочих мест (АРМ).

Вышеперечисленные мероприятия решают большинство поставленных задач [6, 7]. Таким образом, предложенные мероприятия целесообразны с точки зрения технологии.

Повышение уровня автоматизации производства СНЖ предусматривает следующие мероприятия:

− измерение давления и температуры стенки автоклава для варки жидкого стекла с давлением до 1 МПа = 10 кгс/см2 (автоклав № 1, № 2) и до 0,6 МПа = 6 кгс/см2 (автоклав № 3, № 4);

− управление двигателем вращения автоклава и запорной арматурой на линии подачи пара, на линии подачи воды, на линии подачи жидкого едкого натра и линии слива жидкого стекла из автоклава;

− усовершенствование схем АПС и ПАЗ автоклавов № 1–5 участка по производству СНЖ для своевременного оповещения обслуживающего персонала об отклонении технологических параметров автоклавов от заданных значений и защиты оборудования от возможных повреждений и аварий путем автоматического прекращения процесса [8, 9];

− измерение давления в автоклаве электроконтактными манометрами или датчиками, установленными на гребенке через мембранный разделитель;

− измерение температуры стенки автоклава манометрическим термометром ТГП-100 (0–200)ºС, или аналогичными датчиками температуры, либо оптическим переносным пирометром MLG 165 Laborant ПГ ± 1,0°С.

В результате данных внедрений, как видно по снимаемым с КИП показателям, приведенным в табл. 2, удается снизить предельные абсолютные отклонения параметров до значений, удовлетворяющих условиям по режимной карте, и соответственно, получить более качественную продукцию, повысить эффективность и безопасность производства.

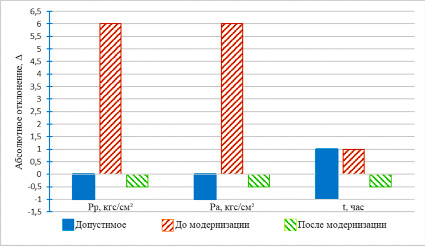

Сравнительный анализ технологических параметров до и после модернизации представлен на рис. 3.

На рис. 3 приведена диаграмма допустимых и фактических значений предельных абсолютных отклонений технологических параметров от заданных значений до и после того, как были предприняты меры по повышению эффективности производства СНЖ, описанные выше. Диаграмма показывает допустимое по режимной карте предельное абсолютное отклонение, предельное абсолютное отклонение до модернизации, предельное абсолютное отклонение после модернизации по трем параметрам – Pp, Pa и t.

Как видно из диаграммы, выполненные мероприятия позволяют снизить значения предельного абсолютного отклонения давления в паропроводе и в автоклаве до минус 0,5 кгс/см2, что в 12 раз ниже, чем до модернизации Данные значения не выходят за рамки допустимых по режимной карте значений.

Также за счет автоматизации некоторых этапов в цикле варки СНЖ, например закрытие/открытие запорной арматуры для спуска или подачи пара, время полного цикла варки СНЖ сокращается до 2,5 ч, что за сутки дает еще один полный цикл, то есть увеличивается количество выпускаемой продукции за счет автоматизации.

Использование нейронных сетей для предиктивного контроля состояния оборудования позволяет более точно определить, когда потребуется ремонт, что позволяет избежать незапланированных остановов и аварий.

Таблица 2

Показатели КИП до и после выполнения мероприятий по модернизации

|

Наименование параметра |

Предельное абсолютное отклонение до модернизации |

Предельное абсолютное отклонение после модернизации |

|

Давление пара в паропроводе Pp, кгс/см2 |

плюс 6 |

минус 0,5 |

|

Давление пара в автоклаве Pa, кгс/см2 |

плюс 6 |

минус 0,5 |

|

Температура пара T, ºС |

плюс/минус 40 |

плюс/минус 5 |

|

Время одного полного цикла варки, включая загрузку СНР в автоклав и слив СНЖ/СНЖН t, ч |

+1 |

-0,5 |

Рис. 3. Сравнительная диаграмма отклонений технологических параметров от заданных значений

Заключение

Исходя из проведенного анализа эффективности предлагаемых методов, выявлены наиболее рентабельные мероприятия, которые позволяют:

− снизить время полного цикла варки СНЖ до 2,5 ч;

− повысить безопасность обслуживающего персонала и производства в целом благодаря модернизации АПС, ПАЗ и организации АРМ;

− снизить отклонения давления и температуры пара в автоклаве и трубопроводе до минимальных значений.