Введение

Технологический процесс состоит из множества различных аспектов, каждый из которых вносит свой прямой или косвенный вклад в формирование его итоговой продукции, а также уточняет оценку его показателей. Некоторые из них влияют на безотказность самого процесса или его операций, показатель которой свидетельствует о стабильной и управляемой деятельности. При этом нахождение универсального способа учета степени этого влияния является крайне сложной задачей, в связи с разнородностью аспектов и самого технологического процесса, зависящей в том числе от вида деятельности организации и типа итоговой продукции. Следовательно, необходимым и актуальным является анализ и разработка различных способов учета элементов технологического процесса при оценке его показателя безотказности.

Цель исследования – повышение точности оценки безотказности технологического процесса и его операций путем разработки способов учета элементов, их вероятностей безотказной работы и уточняющих коэффициентов.

Материалы и методы исследования

Перед тем как разрабатывать способы учета элементов, важной задачей является их классификация. В качестве ее теоретической основы может быть использован метод 6М. Метод предполагает группирование причин (аспектов, элементов) на следующие виды [1]:

− оборудование. Причины, вызванные влиянием применяемого оборудования, станков, устройств и инструментов и зависимые от их характеристик надежности и управляемости;

− персонал. Причины, вызванные человеческим фактором и действиями сотрудников, персонала и операторов, которые могут быть связаны с нарушением инструкций или целенаправленными действиями;

− материалы. Причины, вызванные применяемым сырьем и дополнительными расходными материалами, получаемыми и закупаемыми у сторонних организаций, либо производимыми в процессах-поставщиках;

− методы. Причины, связанные с выбранными и применяемыми процедурами и последовательностями операций, зафиксированными в стандартах или реально используемыми на практике в организации;

− метрики. Причины, вызванные корректно или ошибочно выбранными параметрами мониторинга, анализа и оценки показателей деятельности технологического процесса или применяемых в нем объектов;

− окружающая среда. Причины, вызванные внешними по отношению к рассматриваемому и анализируемому объекту факторами.

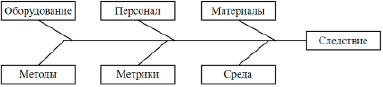

Зачастую метод 6М применяется вместе с причинно-следственной диаграммой [2, 3]. Она является способом анализа и визуального моделирования связей причин, сгруппированных в соответствии с выбранной классификацией, и рассматриваемого последствия. Графическое представление метода 6М отображено причинно-следственной диаграммой на рис. 1.

Рис. 1. Причинно-следственная диаграмма с методом 6М

Отображенная взаимосвязь факторов может быть уточнена более детальными причинами, входящими в соответствующие группы. Их содержание зависит от результатов анализа соответствующими ответственными лицами организации.

Результаты исследования и их обсуждение

Для расчета показателя безотказности технологического процесса необходимо рассмотреть и оценить безотказность каждой его операции. На нее может влиять множество элементов рассматриваемой системы. В зависимости от принятой в организации практики выявления таких элементов возможны их различные наборы. В большинстве случаев особое место занимает оборудование. Это вызвано тем, что вопросы безотказности технологического процесса затрагиваются в тех организациях, в которых уже оценивается безотказность оборудования на основе положений теории надежности. Зачастую это производство высокотехнологической и сложной продукции. Таким образом, в качестве общего основного элемента технологического процесса при расчете показателя безотказности может выступать оборудование.

Дополнительные элементы технологического процесса варьируются, однако для целей исследования возможен выбор и необходим анализ общих аспектов, покрывающих все возможные области влияния на технологический процесс и соответствующих методу 6М:

− персонал. Для многих процессов, в частности при участии оператора, данный фактор является важным. Сотрудники в рамках технологического процесса, в зависимости от степени автоматизации, могут с разной силой влиять на итоговую безотказность операции. Также немаловажной частью данного фактора является учет технологической дисциплины [4];

− материалы. Технологические процессы, в которых предъявляются требования к чистоте и/или качеству сырья, зависимы от влияния материалов на безотказность. Немаловажным является учет событий, связанных с надежностью поставщиков, их выбором и контролем выполняемых ими процессов, результаты которых применяются организацией в качестве сырья [5];

− методы. Применяемые методы и процедуры крайне важны в технологических процессах. В связи с этим их влияние на безотказность операций велико. Корректно выбранные методы связаны с адекватными последовательностями операций, которые позволяют достичь запланированного результата технологического процесса. Также, при необходимости, помимо результативности возможно рассмотрение влияния операций на эффективность достижения целей процесса [6];

− метрики. Основное влияние метрики оказывают на возможность корректной и адекватной оценки и последующего анализа достигнутых результатов, что влияет на оценку безотказности операций. Выбранные и отслеживаемые показатели оказывают непосредственное воздействие на принятие управленческих решений, так как результаты их оценки являются основой для анализа со стороны руководства организации и выбора путей улучшения технологического процесса [7];

− окружающая среда. Внешняя среда оказывает существенное влияние на вариабельность технологического процесса и, как следствие, на безотказность его операций. Источниками такого воздействия могут выступать как поставщики, потребители, конкуренты и прочие заинтересованные лица, так и природные явления и техногенные воздействия на деятельность организации [8].

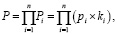

Расчет безотказности технологического процесса зависит от безотказности его операций, которые основываются на совокупности вероятностей безотказной работы элементов и уточняющих коэффициентов, и проводится по формуле

где P – вероятность безотказности технологического процесса, Pi – вероятность безотказности операции i, n – количество операций в процессе, pi – совокупность вероятностей безотказности элементов в операции i, ki – совокупность уточняющих безотказность коэффициентов элементов в операции i.

Учет вероятности элемента не отличается от его учета в качестве уточняющего коэффициента (они оба перемножаются при расчете безотказности операций). Однако основное различие заключается в их сути и способе расчета.

Вероятность безотказности является показателем события и доли возможных благоприятных исходов по отношению к их общему числу. Он рассчитывается на основе положений теории надежности либо теории управления рисками. Такой показатель является более точным, но также более сложным и затратным по ресурсам, времени и технологии его расчета, что не позволяет его применять в любой организации и любых технологических процессах.

Уточняющий коэффициент является числом, позволяющим скорректировать значение безотказности операции на основе важности или стабильности элемента. Расчет уточняющего коэффициента осуществляется специфическими способами и требует дополнительной обработки и нормирования для обеспечения согласованности с другими элементами и итоговой вероятностью безотказности технологического процесса.

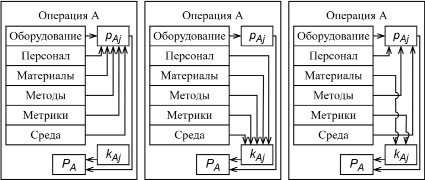

Для учета безотказности элементов технологического процесса при расчете показателя безотказности операции возможно рассмотрение следующих способов:

− отдельный учет вероятности (рис. 2, а) предполагает учет персонала, материалов, методов, метрик и среды как дополнительную вероятность. Такой способ расчета безотказности операции может быть представлен следующей формулой:

Pi = (pi,Оборудование × pi,Персонал × pi,Материалы × pi,Методы × pi,Метрики × pi,Среда),

где Pi – вероятность безотказности операции i, pi,Оборудование – вероятность безотказности оборудования в операции i, pi,Персонал – вероятность безотказности персонала в операции i, pi,Материалы – вероятность безотказности материалов в операции i, pi,Методы – вероятность безотказности методов в операции i, pi,Метрики – вероятность безотказности метрик в операции i, pi,Среда – вероятность безотказности окружающей среды в операции i;

− применение уточняющего коэффициента (рис. 2, б) для учета безотказности дополнительных элементов технологического процесса. Такой способ расчета безотказности операции может быть представлен следующей формулой:

Pi = (pi,Оборудование)×(ki,Персонал × ki,Материалы × ki,Методы × ki,Метрики × ki,Среда),

где Pi – вероятность безотказности операции i, pi,Оборудование – вероятность безотказности оборудования в операции i, ki,Персонал – уточняющий коэффициент безотказности персонала в операции i, ki,Материалы – уточняющий коэффициент безотказности материалов в операции i, ki,Методы – уточняющий коэффициент безотказности методов в операции i, ki,Метрики – уточняющий коэффициент безотказности метрик в операции i, ki,Среда – уточняющий коэффициент безотказности окружающей среды в операции i;

− комбинирование вероятностей и коэффициентов (рис. 2, в), при котором безотказность одной части элементов технологического процесса учитывается как дополнительная вероятность, а другой части – как уточняющие коэффициенты. Такой способ расчета безотказности операции зависит от выбранных вероятностей и коэффициентов и в частном случае может быть представлен формулой:

Pi = (pi,Оборудование × pi,Персонал × pi,Методы × pi,Среда)×(ki,Материалы ×ki,Метрики),

где Pi – вероятность безотказности операции i, pi,Оборудование – вероятность безотказности оборудования в операции i, pi,Персонал – вероятность безотказности персонала в операции i, ki,Материалы – уточняющий коэффициент безотказности материалов в операции i, pi,Методы – вероятность безотказности методов в операции i, ki,Метрики – уточняющий коэффициент безотказности метрик в операции i, pi,Среда – вероятность безотказности окружающей среды в операции i.

Графическое представление описанных выше способов представлено на рис. 2.

а) учет вероятности б) коэффициенты в) комбинирование

Рис. 2. Схема преобразования данных способов учета вероятности безотказности элементов технологического процесса

Данные схемы отображают общую последовательность передачи данных. Если стрелка от элемента технологического процесса подана в блок pAj, то данный фактор учитывается и рассчитывается как дополнительная вероятность. Если стрелка от элемента подана в блок kAj, то фактор учитывается и рассчитывается как дополнительный коэффициент.

Выводы

В ходе исследования были решены следующие задачи:

1. Рассмотрена возможность применения метода 6М для классификации элементов технологического процесса. Метод предполагает классифицирование причин и факторов на 6 групп: оборудование, персонал, материалы, методы, метрики, окружающая среда. Такие аспекты согласуются с элементами технологического процесса и могут быть применены для их классификации в задачах расчета безотказности операций.

2. Проанализированы основной и дополнительные элементы технологического процесса при расчете показателя безотказности операции. В качестве основного элемента выбрано оборудование. Это обусловлено тем, что в большинстве случаев безотказность процесса основывается на безотказности применяемого в нем оборудования. Дополнительные элементы согласуются с методом 6М: персонал, материалы, методы, метрики, окружающая среда.

3. Разработаны и проанализированы способы расчета показателя безотказности операции и учета элементов процесса. К ним относятся: отдельный учет вероятности, применение уточняющего коэффициента, комбинирование вероятностей и коэффициентов. Каждый из способов применим с учетом особенностей технологического процесса и возможностей организации.

Разработанные в данном исследовании способы расчета показателя безотказности операции могут быть использованы при формировании решения о методе расчета безотказности всего технологического процесса. Выбор способа зависит от особенностей вида деятельности и принятой практики внутри организации, реализующей технологический процесс. Применение дополнительных вероятностей, уточняющих коэффициентов или их комбинирования имеет свои преимущества, уточняющие общие параметры надежности технологического процесса. Представленные формулы и схема преобразования данных являются основой для построения соответствующей информационной системы контроля и расчета показателей процесса и его операций в рамках автоматизации процессов.