Нефтепроводы и газопроводы – компонент общей энергетической инфраструктуры, транспортирующий нефть и газ от места добычи и переработки к конечным потребителям. Надежность и безопасность этих трубопроводов имеют решающее значение. Нефтегазовая отрасль несет большие расходы по устранению неисправностей, связанных в том числе с коррозией трубопроводов, вызванной наличием различных химических элементов, таких как Hg, CO2, H2S, карбонатов и хлоридов в пластовых водах. Операторы должны постоянно контролировать состояние поверхности участков трубопровода во избежание появления прорывов.

Цель работы состояла в разработке способов своевременного обнаружения, идентификации и устранения дефектов на участках трубопровода с использованием технологии лазерного сканирования для снижения негативные последствия возможных аварийных ситуаций.

Материалы и методы исследования

Объект исследования – участок трубопровода. Для нормального протекания технологического процесса необходимо проводить контроль состояния поверхности трубопровода во избежание аварийных ситуаций.

Снижение потерь, вызванных коррозией, является одной из основных задач в нефтегазовой отрасли для разработки точных методов мониторинга с использованием неразрушающего контроля на основе результатов испытаний и наблюдений за частотой отказов.

Внешний вид трубопроводов, подвергшихся коррозии, показан на рис. 1. Возможны такие повреждения, как трещины, вмятины, остаточные окалины, деформации и т.д.

В нефтегазовой отрасли применяют различные методы защиты от коррозии, такие как использование дозированных ингибиторов или модификаторов, а также катодная защита. Но даже такие методы не дают гарантии отсутствия повреждения трубопроводов. Отсюда возникает проблема контроля коррозии для повышения безопасности трубопроводов и промышленных установок [1].

Одним из методов неразрушающего объемного контроля (НК) является ультразвуковой контроль, он позволяет обнаружить дефекты во всем объеме испытуемого материала. Методика основана на явлении распространения ультразвуковых волн в испытуемые материалы, введенные через ультразвуковой преобразователь.

Рис. 1. Внешний вид трубопроводов, подвергшихся коррозии

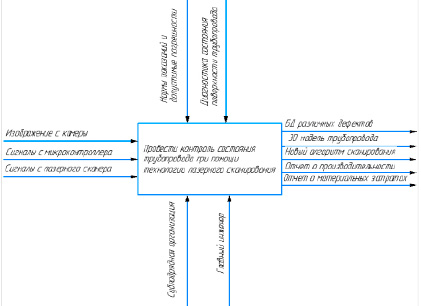

Рис. 2. Контекстная диаграмма верхнего уровня

Рис. 3. IDEF-диаграмма декомпозиции 1 уровня

Ультразвуковой контроль основан на наблюдении зарегистрированных импульсов, полученных от разрывов материи и отражения от нижней части испытуемого элемента или границ сред с разными скоростями распространения волн. Анализируется информация о размере встреченного ущерба, а также различные параметры ультразвукового поля (такие как интенсивность, направление распространения волны и время прохождения). В зависимости от параметров, выбранных для этого поля, можно обнаружить внутренние дефекты, а также поверхностные и подповерхностные разрушения.

В ходе анализа контроля трубопроводов была построена контекстная диаграмма верхнего уровня (рис. 2), позволившая формализовать информацию [2].

Главный процесс – это проведение контроля состояния трубопровода при помощи технологии лазерного сканирования.

Входной информацией для процесса контроля состояния трубопровода является изображение с камеры, сигналы с микроконтроллера и сигналы с лазерного сканера. Изображение с камеры передается в режиме реального времени для повышения качества процесса контроля. Для нормального протекания технологического процесса устройства, обеспечивающие получение входной информации (камера, лазерный сканер, микроконтроллер), были заранее настроены на определенный режим.

Управляющими воздействиями в процессе контроля состояния трубопровода являются нормы показаний и допустимые погрешности измерений [3]. При выходе этих параметров за пределы нормы производится повторная съемка для повышения качества процесса контроля трубопроводов.

Результатами процесса проведения контроля являются база данных различных дефектов, трехмерная модель трубопровода, новый алгоритм сканирования, отчет о производительности, отчет о материальных затратах.

Основными исполнителями процесса контроля являются люди, ответственные за технологический процесс (главный инженер и работники подрядной организации).

Также была разработана диаграмма декомпозиции 1 уровня, которая изображена на рис. 3.

Здесь выделяются четыре главных процесса:

− определить дефекты трубопровода;

− определить позицию робототехнической платформы;

− построить систему управления процессом автоматизированного мониторинга трубопровода;

− определить входные/выходные сигналы.

Все процессы идут последовательно и зависят друг от друга. Так, параметры настройки (класс точности, глубина сканирования) передаются в систему автоматизации.

Затем формируются входные/выходные сигналы и записываются в систему управления.

Результаты исследования и их обсуждение

Для контроля состояния трубопроводов чаще всего применяют автоматизированные системы. Примером такой системы выступает комплекс робототехнической платформы с камерой Kinect и датчиком лазерного сканера Hokuyo UTM 30LX-EW.

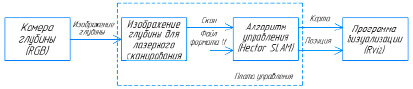

Алгоритмы работы комплекса предложено реализовывать с использованием Raspberry Pi в среде ROS и Ubuntu Linux. На рис. 4 представлена структурная схема подключения узлов [4, 5].

Изображение глубины, поступающее с камеры Kinect, преобразуется в данные лазерного сканирования с помощью узла «глубокое изображение для лазерного сканирования». В зависимости от данных сканирования алгоритм SLAM (Система локализации и картографии) вычисляет позицию и карту. А программное обеспечение Rviz необходимо для визуализации карты на экране.

В работе был использован лазерный сканер Hokuyo UTM 30LX-EW, технические характеристики которого указаны в табл. 1.

Рис. 4. Структурная схема комплекса

Таблица 1

Технические характеристики лазерного сканера Hokuyo UTM 30LX-EW

|

Модель |

UTM-30LX-EW |

|

Источник света |

Лазерный полупроводниковый диод λ = 905 нм, класс лазера 1 |

|

Источник питания |

12 В пост. тока ± 10 % |

|

Ток питания |

МАКС.: 1 A, норм.: 0,7 A |

|

Потребляемая мощность |

Менее 8 Вт |

|

Диапазон и объект обнаружения |

Гарантированный диапазон: от 0,1 до 30 м (белый лист). Макс. диапазон: от 0,1 до 60 м. Мин. ширина обнаружения на расстоянии 10 м: 130 мм (меняется в зависимости от расстояния) |

|

Погрешность |

от 0,1 до 10 м: ±30 мм, от 10 до 30 м: ±50 мм (белый лист) До 3000 люкс: белый лист: ±30 мм (от 0,1 до 10 м) До 100 000 люкс: белый лист: ±50 мм (от 0,1 до 10 м) |

|

Разрешающая способность измерительной системы и воспроизводимость точности измерений |

1 м от 0,1 до 10 м: σ < 10 мм, от 10 до 30 м: σ < 30 мм (белый лист) До 3000 люкс: σ = 10 мм (белый лист до 10 м) До 100 000 люкс: σ = 30 (белый лист до 10 м) |

|

Угол сканирования |

270° |

|

Угловое разрешение |

0,25°(360°/1440) |

|

Скорость сканирования |

25 мс (частота вращения двигателя: 2400 об/мин) |

|

Интерфейс |

Ethernet 100BASE-TX |

|

Выход |

Выход синхронизации, одноточечный |

|

Светодиодный индикатор |

Зеленый: питание. Красный: нормальная работа (горит ровным светом), неполадка (мигает) |

|

Условия окружающей среды (температура, влажность) |

от -10 до +50 градусов Цельсия Менее 85 % отн. влажности. |

|

Температура хранения |

от -25 до +75 градусов Цельсия |

|

Влияние внешних условий |

Измеренное расстояние будет короче фактического в случае дождя, снега или работы в условиях прямого солнечного света |

Таблица 2

Технические характеристики камеры Kinect

|

Датчики |

– Камера глубины и цвета – Многопозиционный микрофон – Механизм наклона для регулировки датчика |

|

Углы обзоров |

– Горизонтальный угол обзора: 57 градусов – Вертикальный угол обзора: 43 градуса – Диапазон наклона: ±27 градусов – Диапазон датчика глубины: 1,2–3,5 м |

|

Потоки данных |

– 320x240 16-бит глубина, 30 кадров в секунду – 640x480 32-бит цвет, 30 кадров в секунду – 16-битное аудио, 16 kHz |

Помимо лазерного сканера использовалась камера Kinect, благодаря которой роботу проще ориентироваться в пространстве.

Kinect – камера RGB-D, разработанная компанией PrimeSense в сотрудничестве с Майкрософт. Впервые она была представлена в ноябре 2010 г. в качестве аксессуара для X-box 360. Однако из-за своих уникальных особенностей и низкой цены стала широко использоваться в промышленности, а также в исследованиях в различных областях, таких как компьютерная графика, обработка изображений, компьютерное зрение и взаимодействие человека и машины. Камера Kinect состоит в основном из камеры RGB и датчика глубины. Кроме того, она также оснащена акселерометром, мотором и многонаправленным микрофоном.

Технические характеристики камеры Kinect показаны в табл. 2.

Передвижение комплекса обеспечивалось колесными мобильными роботами. Такие роботы, как правило, оборудованы одним или несколькими ведущими колесами и имеют дополнительное свободное колесо.

В работе [6] предложен мобильный робот с дифференциальным приводом. Навигация – главная задача для автономных роботов. При управлении роботами наиболее часто находит применение алгоритм SLAM.

Задача алгоритма SLAM – найти решение, позволяющее мобильному роботу локализоваться в неизвестной среде без какой-либо начальной позиции и одновременно строить карту для этой среды.

Для начальной карты удобно использовать план участка с наложенными на него чертежами установки нефтегазового оборудования.

При этом присутствуют две сложности:

− требуется координаты объектов на плане и чертеже преобразовать в систему координат робота;

− сам робот в начальный момент времени должен быть довольно точно установлен в известные координаты на местности.

В работе [7] изучался метод динамического лазерного сканирования препятствий в трубопроводе и разработка устройства обнаружения неисправностей.

В исследовании автора статьи датчик, основанный на принципе инфракрасного лазерного измерения, использовался с высокопроизводительным чипом ARM для определения места повреждения трубопровода силового кабеля.

Система проектирования состоит из основного чипа управления ARM, лазерного датчика, модуля базовой схемы и данных, модуля обработки и управления. В качестве датчика был выбран бесконтактный лазерный модуль VL53L0X. По сравнению с предыдущим поколением лазерных датчиков, модуль небольшой, с сильной защитой от помех, высокой точностью и хорошей стабильностью. Жидкокристаллический дисплей имеет низкое энергопотребление, цветной дисплей, который используется для отображения сигнала расстояния и отображения режима работы.

В режиме высокоточного измерения с увеличением расстояния измерения ошибка не сильно меняется, а погрешность измерения в основном одинакова для разных препятствий. В режиме измерения на большом расстоянии по мере увеличения расстояния измерения ошибка становится все больше и больше, и различные препятствия оказывают большее влияние на ошибку.

На рис. 5 изображен примерный алгоритм работы системы сканирования трубопровода.

Рис. 5. Примерный алгоритм работы системы сканирования трубопровода

Основная программа системы инициализирует систему, отправляет команду запуска на микроконтроллер, выбирает режим согласно команде модулю лазерной дальнометрии, а затем отправляет ответные данные через последовательный порт. Микроконтроллер получает данные, обрабатывает, вычисляет и отображает их на модуле жидкокристаллического дисплея.

Заключение

Таким образом, были рассмотрены возможные дефекты трубопровода и методы их защиты. Данные о трубопроводе (диаметр трубы, длина участка, отклонения от нормы), полученные в ходе сканирования трубопроводов, будут использованы на предприятиях нефтегазовой отрасли. На экране монитора диспетчера будет отображаться общее состояние различных объектов, а также определяться срок проведения необходимых диагностических мероприятий.

Разработка нового алгоритма сканирования трубопровода повысит эффективность газоперекачивающих агрегатов. При этом материальные затраты на ремонт и техническое обслуживание сократятся.