Одним из классических и в то же время наиболее перспективных и эффективных методов получения ароматических углеводородов и бензинов высокого качества является каталитический риформинг [1]. В качестве катализатора при риформинге применяются биметаллические и полиметаллические соединения на основе платины и никеля. В процессе риформинга происходит окисление катализатора с ухудшением его свойств. Для поддержания стабильного качества выходных фракций углеводородов производится регенерация катализатора в печах с продувкой азотом высокого давления. Производство азота осуществляется в установках разделения воздуха. Качество регенерации определяется в основном стабильностью параметров подачи азота в печь [2].

Цель исследования заключается в оптимизации подачи азота в печь для регенерации катализатора для получения стабильного значения температуры и давления потока.

Материалы и методы исследования

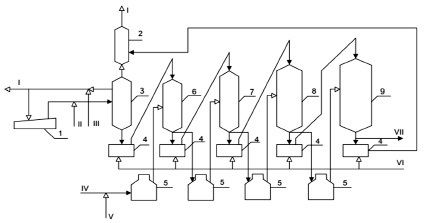

Объектом исследования является процесс каталитического риформинга с непрерывной регенерацией катализатора, разработанный Французским институтом нефти (FIN), схема которого приведена на рис. 1 [1].

Компрессор 1 обеспечивает давление газа для транспортирования катализатора VI, обеспечивая циркуляцию катализатора между регенератором 3 и емкостями для катализатора 4. Продукты риформинга VII поступают на дальнейшее разделение из реакторов 6–9, включенных последовательно. Температура смеси исходного сырья VI и водородсодержащего газа (ВСГ) V поддерживается на необходимом уровне в печах 5. Побочные продукты регенерации поступают в сборник 2 и после очистки поступают в состав дымовых и инертных газов, сбрасываемых в атмосферу I.

Стабильность давления азота в печи регенерации 3 является базовой характеристикой, влияющей на необратимый расход катализатора в цикле непрерывной регенерации. При этом в существующих установках, в том числе и в рассматриваемой в настоящем исследовании, регулирование давления осуществляется по разомкнутой схеме с трехступенчатым регулированием производительности компрессора. Поскольку износ катализатора зависит от качества поступающего на риформинг сырья, постоянный расход азота высокого давления, осуществляемый в существующих установках каталитического риформинга, приводит к неравномерной регенерации и, как следствие, повышенному расходу.

В исследовании [2] показано, что взаимосвязь давления азота и мощности компрессора может быть аппроксимирована линейным дифференциальным уравнением первого порядка:

где p – давление азота в системе, атм;

N – электрическая мощность компрессора, кВт;

τ – постоянная времени компрессора, с;

k – коэффициент передачи компрессора, атм/кВт.

Также эмпирически установлены значения коэффициентов

k = 0,3 атм/кВт, τ = 18 с.

Как показывают основные положения теории автоматического управления, скачкообразное изменение мощности компрессора приведет к установлению нового значения давления через время порядка 3τ = 54 с, что фактически показывает невозможность оперативной реакции системой управления риформингом на непрерывное изменение концентрации сырья и водородсодержащего газа.

Одним из путей решений данной проблемы, предлагаемым в настоящем исследовании, является введение замкнутого контура регулирования давления в зависимости от концентраций сырья и расхода катализатора через печь регенерации.

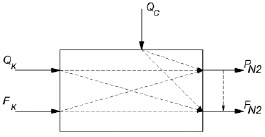

При этом процесс подачи азота высокого давления, как объект управления и регулирования, является сложным многосвязным объектом, структурная схема которого показана на рис. 2.

Рис. 1. Принципиальная технологическая схема установки непрерывного риформинга FIN

Рис. 2. Структурная схема подачи азота высокого давления как объекта управления

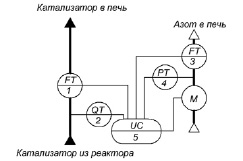

Рис. 3. Функциональная схема автоматизации подачи азота в печь регенерации катализатора

Управляющими воздействиями в предлагаемом алгоритме являются концентрация Qк и расход Fк катализатора через печь регенерации, а выходными параметрами – давление PN2 и расход FN2 азота в печи. Так как давление и расход находятся в прямой пропорциональности друг от друга, фактически достаточно регулировать давление. Управляющим воздействием в этом случае является электрическая мощность, передаваемая приводу компрессора. Концентрацию углеводородного сырья Qс, ввиду невозможности оперативного контроля, отнесем к возмущающим воздействиям. Измерение концентрации катализатора Qк на настоящий момент может производиться лабораторными методами и, соответственно, не может контролироваться в непрерывном режиме. Однако ведутся исследования [3], посвященные непрерывному измерению концентрации биметаллических катализаторов, что позволяет сделать предположение о перспективной возможности применения данного параметра в составе наблюдателя системы автоматического регулирования. С учетом данных положений автоматизированная система подачи азота высокого давления в печь регенерации катализатора может быть представлена в виде функциональной схемы (рис. 3).

Измерение расхода и концентрации катализатора производится с помощью первичных приборов FT поз. 1 и QT поз. 2 соответственно. Показания данных приборов передаются на регулятор UC поз. 5 с целью формирования задающего воздействия на контур регулирования расхода азота высокого давления, образованный расходомером и манометром FT поз. 3 и PT поз. 4 соответственно и компрессором M.

Для регулятора UC могут быть применены различные алгоритмы и законы управления, такие как модальное управление, подчиненное и прогнозное управление, методы с использованием нечеткой логики или же интеллектуальные системы управления на основе нейронных сетей. Тем не менее для регулирования медленных процессов химической и нефтеперерабатывающей промышленности, несмотря на наиболее частое применение подчиненных систем с ПИД-регуляторами, все большую актуальность приобретают системы автоматического регулирования с регуляторами на основе нечеткой логики. Данный тип регуляторов, несмотря на несколько меньшее быстродействие [4] и большую сложность в реализации, позволяет обеспечивать высокую робастность (нечувствительность к параметрам объекта регулирования).

Процесс разработки нечетких регуляторов состоит в определении множеств, к которым могут относиться входные переменные (расход и давление азота на входе печи регенерации катализатора), их производные и другие величины, влияние которых оценивается за счет экспертных оценок. Распределение весовых значений множества вдоль интервала может производиться как на основе простейших треугольных множеств с максимумом в центре интервала, так и на основе нормально распределенных или лонгнормально распределенных вдоль интервала множеств. Так как на практике реализация систем автоматического управления производится на основе микропроцессорных систем, а в то же время реализация сложных распределений требует операций с плавающей точкой для вычисления экспоненциальных зависимостей [5], причем большая часть сигнальных процессоров, реализующих заданный тип управления, не отличается высокой надежностью, ввиду высокой степени интеграции полупроводниковых микросхем [6].

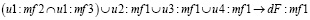

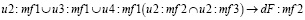

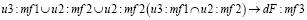

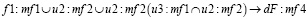

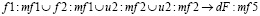

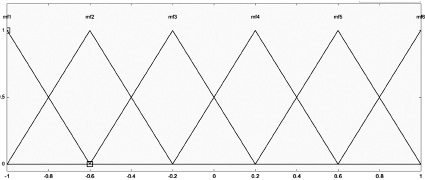

Построение нечеткого регулятора осуществлялось на основе имитационного моделирования в среде Matlab. При этом для построения вывода использованы 4 переменные – значения давления и расхода азота, а также их производные. Интервалы изменения построены на нормированном промежутке [-1; 1], в том же интервале строятся интервалы выходной координаты (рис. 4). С целью обеспечения линейности результата использованы треугольные нечеткие множества. Нечеткий вывод разработанного регулятора осуществляется на основе соотношений (1)–(5):

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

Рис. 4. Распределение по нечетким треугольным множествам входных и выходных координат модели

Рис. 5. Имитационная модель нечеткого регулятора подачи азота высокого давления в печь для регенерации катализатора

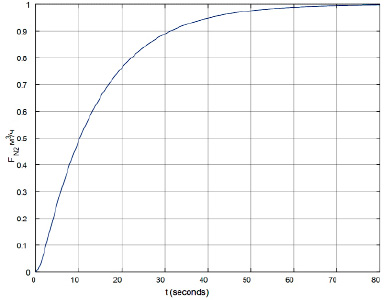

Рис. 6. Переходный процесс подачи азота высокого давления

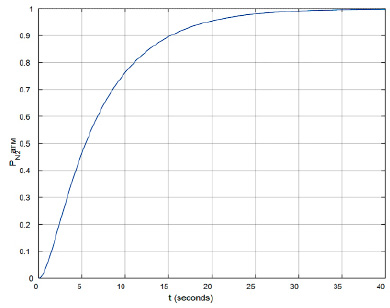

Рис. 7. Переходный процесс давления азота

Вывод производился на основе минимаксного вывода [7], с применением средств Matlab. Схема имитационной модели приведена на рис. 5. В модели использована двухконтурная система с обратными связями по давлению, создаваемому компрессором (выход блока Compressor) и расхода азота высокого давления (выход блока N2 pipeline). Рассогласования давления и расхода подаются на входы нечеткого регулятора (Fuzzy Logic Controller), формирующего уставки расхода и давления для объекта регулирования.

Как видим из результата моделирования, время установления необходимого расхода азота в печь высокого давления не превышает 1 мин и происходит без перерегулирования (по апериодическому закону).

Результаты исследования и их обсуждение

Предложенный оптимизированный способ подачи азота высокого давления в печь для регенерации катализатора позволяет обеспечить десятикратный выигрыш в быстродействии и может быть использован для минимизации потерь катализатора при регенерации [7, 8]. Предлагаемая система с достаточной скоростью реагирует на изменение сигналов управления от внешней АСУ ТП печи регенерации катализатора и не накапливает статическую ошибку. Полученные результаты позволяют сформировать автоматизированную систему регулирования расхода азота, которая может принимать в качестве сигналов управления сигналы от внешней АСУ, формируемые на основе многих факторов технологического процесса риформинга, так и на основании показателей работы нефтеперерабатывающего предприятия в целом. При этом за счет высокого быстродействия предложенной системы, в качестве регулятора внешнего контура управления может выступать как экспертная система, так и человек-оператор, поскольку процесс изменения состава сырья для риформинга является инерционным с постоянной времени порядка десятков минут, в связи с чем реакции опытного технолога вполне достаточно для своевременного корректирования значения расхода. Давление в системе (рис. 7) устанавливается за 35 с и происходит без перерегулирования, что обеспечивает высокое быстродействие внутреннего контура.

Заключение

В ходе настоящего исследования рассмотрены факторы, влияющие на процесс регенерации катализатора в установке каталитического риформинга углеводородов и построена система регулирования подачи расхода с нечетким регулятором. Предложенная система может быть использована для построения замкнутой системы управления, реализующей минимальный расход катализатора.