Управление технологическим процессом на реальном производстве строится на основе наблюдения за результатами текущей ситуации [1]. Этот процесс мониторинга включает в себя сбор и предварительную обработку информации, полученной от измерительных приборов и комплексов, встроенных в систему автоматизации технологических процессов, а также анализ продукции, выпускаемой на предприятии. В связи с этим возникает научно-технологическая проблема достоверности и своевременности предоставления информации о текущем состоянии автоматизированного технологического процесса благодаря работе виртуальных анализаторов (ВА) [2]. Эти анализаторы, реализованные с использованием электронно-вычислительных комплексов, в своей основе содержат модели, которые объединяют результаты лабораторных анализов с оперативно получаемыми данными от контрольно-измерительных систем.

Цель предлагаемого подхода заключается в разработке метода регулирования процесса ректификации, который позволяет управлять с высокой точностью качеством изомеризата и обеспечивает своевременное реагирование на изменения в технологическом процессе. Рекомендуемый принцип управления включает в себя использование в составе системы управления виртуального анализатора и регулирование параметра обратного потока, при этом поддерживается постоянная температура в колонне на основе данных от контрольно-измерительных приборов на периодах распределения, измеряющих уровень сырья, температура продукта и давление в трубопроводе. Виртуальный анализатор также объединяет результаты лабораторных анализов готового изомеризата. В функциональном блоке виртуального анализатора содержится функция колонны К-202. В связи с регламентированным графиком проведения периодических лабораторных анализов выходного изомеризата (анализы проводятся примерно каждые 24 часа) регулирование процесса ректификации возможно проводить только по данным математической модели.

Эта модель считается актуальной до получения окончательных результатов лабораторного анализа готового продукта. После этого проводится тщательная проверка модели на актуальность. Если математическая модель технологического процесса оказывается устаревшей, она перекалибруется на основе последних данных.

Материалы и методы исследования

При разработке математической модели ВА были получены уравнения регрессии.

В дальнейшем они были использованы в программном обеспечении в составе программно-алгоритмического комплекса. Представим методы получения данных уравнений в общем виде, т.к. модели с полученными коэффициентами регрессии являются собственностью предприятия и не могут быть опубликованы в открытой печати.

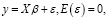

Метод линейной регрессии. Линейная регрессия – зависимость одной выходной переменной от одной или нескольких входных переменных. Регрессионная модель имеет вид:

(1)

(1)

где β – регрессионные коэффициенты;

ε – случайная ошибка.

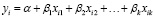

. (2)

. (2)

Регрессионные коэффициенты отражают скорость изменения зависимой переменной в ответ на изменение конкретного фактора, при условии, что оставшиеся факторы остаются постоянными. Нахождение коэффициентов регрессии происходит с помощью метода наименьших квадратов.

Метод робастной регрессии. Для построения модели можно прибегнуть к самому простому и наиболее часто используемому методу – методу наименьших квадратов. Однако линейная оценка с использованием метода наименьших квадратов может привести к неудовлетворительным результатам, когда ошибка распределена неравномерно или когда ошибки сильно разбросаны. Одним из подходов к решению этой проблемы является метод надежной регрессии, который предполагает использование критерия соответствия, менее чувствительного к выбросам, чем метод наименьших квадратов.

Самым распространенным подходом к робастной регрессии является метод M-оценок.

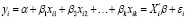

Рассмотрена линейная модель:

, (3)

, (3)

для i-й из n наблюдений. Давая оценку b для β, получена модель:

, (4)

, (4)

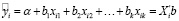

и разность:

. (5)

. (5)

Результаты исследования и их обсуждение

Согласно стандарту ГОСТ Р 8.818-2013, виртуальный анализатор представляет собой измерительное устройство, основанное на универсальном компьютере и дополнительных техническо-программных средствах. В этом устройстве пользователь имеет возможность изменять состав и последовательность работы программно-технических средств, а также управлять процессом отображения вычисления их результатов.

Этот виртуальный анализатор улучшит качество продукта за счет своевременного вмешательства и повысит эффективность проводимых испытаний [3]. Основным преимуществом рассмотренной работы является возможность найти наилучшее решение для регулирования технологического процесса с помощью виртуального анализатора.

Разработка и применение виртуальных анализаторов (ВА) на нефтехимическом заводе для оценки характеристик нефтепродуктов являются составной частью систем улучшенного управления технологическими процессами (СУУТП или APC-систем) [4]. Методы интеграции и результативной эксплуатации ВА на объектах производства ООО «Газпром Нефтехим Салават» известны, они применяются на установках АВТ-4 и АВТ-6 с использованием программного обеспечения Honeywell PSOS.

Анализ научных источников показывает, что имеется большое количество работ по созданию виртуальных анализаторов для автоматического управления ректификационной колонной. Способ создания виртуального анализатора для управления процессом ректификации заключается в регулировании обратного потока из ребойлера в зависимости от температуры верхней секции колонны [5]. Отмечается, что быстрота реагирования систем управления и мониторинга, фокусирующихся исключительно на одной выходной переменной без учета других, приводит к низкой точности регулирования качества дистиллята в ректификационной колонне [6].

Способ создания виртуального анализатора для управления процессом ректификации включает регулирование обратного потока из ребойлера в зависимости от температуры верхней секции колонны. Отмечается, что быстрота реагирования систем управления и мониторинга, фокусирующихся исключительно на одной выходной переменной без учета других, приводит к низкой точности регулирования качества дистиллята в ректификационной колонне [7].

Альтернативный способ создания виртуального анализатора для автоматического управления технологическим процессом включает регулирование обратного потока из ребойлера в зависимости от давления и температуры в верхнем сегменте колонны и молекулярной массы нефтепродукта. Недостаточная точность регулирования качества нефтепродуктов обусловлена тем, что многокомпонентные углеводородные смеси с одинаковой молекулярной массой могут демонстрировать различные характеристики качества, и предполагается, что управление осуществляется на основе одной выходной переменной без учета других факторов.

Предлагаемое решение направлено на разработку способа регулирования процесса ректификации, обеспечивающего точность регулирования качества нефтепродуктов и способствующего быстрому реагированию на отклонения. Предлагаемый способ регулирования процесса ректификации предусматривает использование системы управления с виртуальным анализатором для поддержания постоянного уровня в ребойлере и расхода пара [8]. В процессе разделения сырья и контроля его качества используется виртуальный анализатор, который получает данные от различных датчиков. Он измеряет давление, уровень сырья и температуру на всех этапах процесса разделения. Также внутри анализатора создается модель ректификационной колонны, которая основывается на полученных данных [9].

Это позволяет контролировать процесс ректификации и управлять им эффективно. Для подтверждения полученных результатов и оценки качества основного продукта проводится лабораторный анализ каждые 24 часа. Основной целью этой установки является производство изомеризата с заданным октановым числом, которое должно быть не менее 89,0. В случае если виртуальный анализатор обнаруживает отклонения, он инициирует управляющие воздействия на клапан, открывая или закрывая его на основе результатов модельного расчета. Эта модель остается в силе до тех пор, пока не будут получены результаты лабораторного анализа конечного продукта, после чего проводится оценка точности модели, и если математическая модель технологического процесса устарела, она перекалибруется на основе последних данных [10].

Для построения регрессионных моделей необходимо определить количество информативных входных данных для ВА. Для этого из общего числа показаний генерируются две выборки – обучающая и валидационная.

Обучающая выборка используется для корректировки (оптимизации параметров) модели зависимости. Хорошую оценку качества построенной модели дает ее валидация на независимых данных, не использованных для обучения. Валидационная (или контрольная) выборка используется для оценки качества построенной модели.

Для дальнейшей работы были построены модели двух виртуальных анализаторов выходных параметров – флегмы и пара. Данные с нескольких датчиков, расположенных на ректификационной колонне, были получены для соответствующих лабораторных анализов (выходные переменные). Данные имеют временную задержку в 120 минут. Метод «лассо» был реализован в среде MATLAB. Функция [B, FitInfo] = lasso(X, Y, ‘лямбда’, λ) вызывает значения регрессионной модели, которые были получены с помощью метода наименьших квадратов для массива параметров регуляризации λ (как описано выше) и информацию о состоянии модели (значение квадратного корня из среднеквадратической ошибки (RMSE), количества переменных, участвующих в модели, и т.д.), для зависимой переменной Y и ряда независимых переменных X.

Из анализа полученных данных выбираем минимальное значение среднеквадратической ошибки и необходимые коэффициенты регрессионной модели для всех основных переменных, чтобы сформировать наиболее информативный набор переменных, также необходимо определить оптимальный коэффициент регуляризации (параметр), поскольку он играет ключевую роль в исследовании метода «лассо». При использовании метода «лассо» для выбора пара максимальное значение коэффициента детерминации (КД) составляет 0.6793 для обучающей выборки и 0.5821 для проверочной выборки. Данный результат получается при коэффициенте λ = 0,3 (табл. 1).

Таблица 1

Данные для зависимости по пару

|

λ |

Проверочная выборка |

Обучающая выборка |

||

|

КД |

RMSE |

КД |

RMSE |

|

|

0 |

0 |

2,89 |

0,85 |

1,80 |

|

0,1 |

0,2 |

2,06 |

0,78 |

2,16 |

|

0,2 |

0,44 |

1,75 |

0,77 |

2,26 |

|

0,3 |

0,58 |

1,71 |

0,67 |

2,31 |

|

0,4 |

0,44 |

1,74 |

0,74 |

2,36 |

|

0,5 |

0,44 |

1,74 |

0,74 |

2,39 |

|

0,6 |

0,44 |

1,75 |

0,73 |

2,43 |

|

0,7 |

0,43 |

1,76 |

0,72 |

2,48 |

|

0,8 |

0,42 |

1,78 |

0,71 |

2,54 |

|

0,9 |

0,40 |

1,80 |

0,69 |

2,59 |

|

1 |

0,40 |

1,81 |

0,68 |

2,64 |

Таблица 2

Сравнение регрессионных моделей ВА по пару

|

ОБУЧАЮЩАЯ ВЫБОРКА |

||||||

|

Метод |

Выборка 1 |

Выборка 2 |

Выборка 3 |

|||

|

RMSE |

КД |

RMSE |

КД |

RMSE |

КД |

|

|

Линейная регрессия |

1.7799 |

0.8577 |

1.5448 |

0.9060 |

1.7412 |

0.8568 |

|

Множественная линейная регрессия |

1.7826 |

0.8573 |

1.5453 |

0.9060 |

1.7461 |

0.8560 |

|

Робастная регрессия |

1.8001 |

0.8545 |

1.5597 |

0.9042 |

1.7600 |

0.8537 |

|

Метод «лассо» |

2.2613 |

0.7704 |

2.2129 |

0.8072 |

2.2238 |

0.7664 |

|

ПРОВЕРОЧНАЯ ВЫБОРКА |

||||||

|

Метод |

Выборка 1 |

Выборка 2 |

Выборка 3 |

|||

|

RMSE |

КД |

RMSE |

КД |

RMSE |

КД |

|

|

Линейная регрессия |

2.6538 |

0 |

11.7367 |

0 |

2.6326 |

0 |

|

Множественная линейная регрессия |

2.9596 |

0 |

11.6248 |

0 |

2.8277 |

0 |

|

Робастная регрессия |

2.9058 |

0 |

11.3881 |

0 |

2.7550 |

0 |

|

Метод «лассо» |

1.7166 |

0.4634 |

3.3784 |

0 |

1.7564 |

0.2058 |

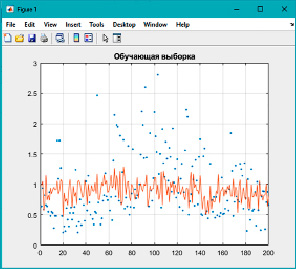

Рис. 1. Показания ВА и лаб. данных на обучающей выборке (пар)

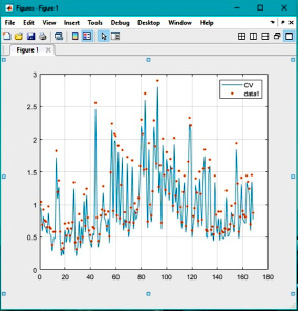

Рис. 2. Показания ВА и лаб. данных на проверочной выборке (пар)

Применяя метод «лассо» к набору данных, получаем, что наилучшее значение коэффициента детерминации (КД) составляет 0.7913 для обучающей выборки и 0.4962 для проверочной. Данный результат получается при коэффициенте λ =0.5.

При разработке виртуального анализатора приоритетным является качество работы модели на валидационной выборке. Для рефлюкса максимальное значение КД составляет 0,7704 в обучающей выборке и 0,4634 в проверочной выборке. Эти показатели получены с использованием метода «лассо».

Сравнивая методы, видим, что метод «лассо» снижает качество модели на обучающей выборке, но повышает его на валидационной выборке до удовлетворительного уровня для дальнейшей работы с виртуальным анализатором (табл. 2).

Работа модели, основанной на методе «лассо», представлена на рисунках 1 и 2. На рисунке 1 данные для пара, полученные при помощи модели, обозначены оранжевом цветом, а на рисунке 2 – синим цветом.

Выводы

В процессе исследования были выделены ключевые моменты, связанные с улучшением эффективности управления технологическим процессом через применение ВА. Важно осознать, что существует множество различных подходов к управлению процессом ректификации, уже исследованных профессионалами из различных сфер. Одним из основных недостатков существующих подходов является их низкая точность и отсутствие оперативности.

Благодаря передовым компаниям, занимающимся автоматизацией систем управления технологическими процессами (АСУ ТП), открываются новые перспективы для эффективного управления производством. Важно отметить, что даже небольшой объем информации может оказаться ключевым для создания модели и оптимизации процессов на предприятии. Важным моментом становится не только применение технологий, но и правильное их адаптирование для конкретной ситуации, что позволит повысить эффективность и улучшить результативность управления процессами на предприятии.

Инновационные технологические улучшения в области управления технологическими процессами играют ключевую роль в современной промышленности. Благодаря виртуальному анализатору с функцией оптимизации на предприятии появилась возможность существенно увеличить производительность и эффективность технологического процесса.

Эффективность внедрения таких инноваций демонстрируется изменениями показателей целевого значения до и после использования системы управления технологическими процессами. Прирост производства значительный – от единиц до десятых долей процента. Это трансформируется в тысячи тонн дополнительной продукции в год, что немедленно отражается на финансовых показателях компании.

Следующим этапом развития является разработка адаптивного виртуального анализатора для создания более совершенной системы управления. Это позволит обеспечить более тщательный контроль над технологическим процессом в режиме реального времени, даже при возможных сбоях в лабораторных и онлайн-анализаторах. Работы в этом направлении позволят повысить эффективность действующих механизмов управления и принесут новые технологические возможности предприятию.