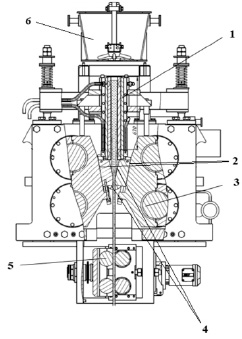

Рассматриваются технологии и конструкции машины, в которой одновременно с процессом непрерывного литья заготовок, обеспеченного работой агрегатов и узлов установок непрерывной разливки стали [1], выполняется процесс деформации непрерывнолитой заготовки [2]. Определяющую роль в прохождении стали в представленной машине непрерывного литья и деформации заготовок (МНЛДЗ) [3] выполняет система «кристаллизатор – установка для деформации» (рис. 1).

Оборудование промежуточного ковша выполняет функции: подача стали в кристаллизатор и обеспечение постоянного уровня стали в системе МНЛДЗ [4].

Рис. 1. Конструктивная схема агрегатов и узлов МНЛДЗ: 1 – зона первичного охлаждения; 2 – зона вторичного охлаждения; 3 – подвижный блок; 4 – зона деформации; 5 – зона вытяжки; 6 – промежуточный ковш

Кристаллизатор обеспечивает первичное охлаждение жидкой стали и формирование корочки заготовки. При этом обеспечивается автоматизированная подача воды в кристаллизатор и агрегаты зоны вторичного охлаждения в системе агрегатов и узлов МНЛДЗ [1]. Установка для деформации в системе агрегатов и узлов МНЛДЗ определяет форму и параметры непрерывнолитой заготовки [3; 5].

Цель исследования – реализация принципов построения агрегатов и узлов комплекта для литья и деформации C-CAD, способствующих устранению дефектов поверхности, сокращению количества неметаллических включений в поверхностных и внутренних зонах слитка.

Материал и методы исследования

Формирование непрерывнолитой заготовки в едином блоке [6; 7] определяется быстрым развитием непрерывной разливки стали, будь то производство заготовок, блюмов, слябов [1]. Продолжающееся расширение использования изделий из непрерывнолитого металла настоятельно требует разработки и увеличения технологической эффективности процессов разливки и агрегатов, их обеспечивающих [6]. Все это определило важнейшие положения построения – принципы построения компоновок системы и конструкций МНЛДЗ [7; 8]:

- применение для первоначального расположения жидкого металла промежуточного разливочного устройства, обеспечивающего дальнейшее перемещение стали в кристаллизатор [8];

- использование кристаллизатора с гильзой специальной конфигурации [1];

- применение устройства для гидравлического сбива окалины, подаваемой водой на формирующейся корочке заготовки [9];

- использование в зоне вторичного охлаждения на выходе из кристаллизатора [10] подвижных элементов, контактирующих своей рабочей поверхностью с корочкой оболочки заготовки, поверхностями с заданной геометрией [7];

- обеспечение прочности конструкций агрегатов МНЛДЗ.

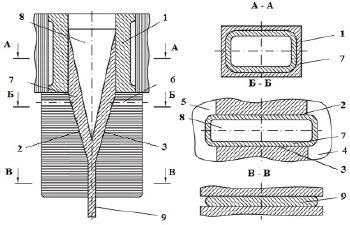

Рис. 2. Схема комплекта агрегатов МНЛДЗ в сборе: 1 – гильза; 2, 3 – рабочие поверхности бойков; 4, 5 – стенки корпуса; 6 – каналы для подачи воды; 7 – корочка; 8 – жидкая сталь; 9 – заготовка на выходе

Комплект узлов для деформирования агрегатов МНЛДЗ (рис. 2) составляет единое целое для формирования заготовки 9 из жидкой стали 8.

Стенки 4 и 5 корпуса охватывают гильзу 1. Анализ компоновки схемы определил следующие основные циклы работы комплекта агрегатов МНЛДЗ [7]:

• расположение жидкого металла в полости между стенками 1. Жидкая сталь перемещается из промежуточного ковша [11];

• формирование корочки 7 заготовки, располагаемой между стенками 1 и рабочими поверхностями бойков 2, 3 [1];

• гидравлический сбив водой окалины, через отверстия 6 [10];

• подготовка промежуточной поверхности заготовки (разрез: Б – Б);

• выдача заданной заготовки (разрез: В – В);

• перемещение заготовки 9 из полости между бойками [2; 3].

Для оценки характера циркуляционных потоков в агрегатах системы необходимо рассмотреть массоперенос в находящемся в движении расплаве, перемещающемся в кристаллизатор. Он непосредственно связан со свойствами и поведением текучей среды [5; 12].

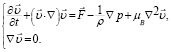

В данной задаче важно рассмотреть соотношения между скоростью потока жидкого металла и удельной мощностью перемешивания [11]. Движение расплавленного металла может быть описано уравнениями движения [8; 13]. Уравнения (1) решаются при соответствующих граничных условиях и с учетом дополнительных соотношений [5; 14]. Все это позволяет получить информацию о поле скоростей и характере турбулентности. Турбулентное уравнение имеет вид [5]:

(1)

(1)

где  – скорость;

– скорость;  – вектор объемных сил; ∇р – градиент давления; μВ – эффективная вязкость; ρ – плотность среды.

– вектор объемных сил; ∇р – градиент давления; μВ – эффективная вязкость; ρ – плотность среды.

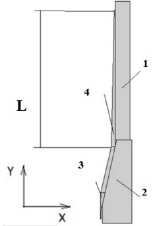

В периоды формирования заготовки на выходе из кристаллизатора [5] рассматривается расчетная модель системы кристаллизатор – установка для деформации МНЛДЗ (рис. 3), которая предназначена для определения напряженно деформированного состояния [9].

Результаты исследования и их обсуждение

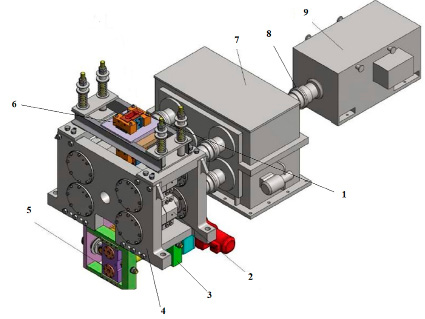

Модель для формирования непрерывнолитой заготовки. Модель представлена на рисунке 4.

Основные узлы модели закреплены на опорных металлических конструкциях корпуса 3 роликов. В нижней части корпуса 3 установлены ролики 5, которые обеспечивают продвижение непрерывнолитой заготовки на выходе из модели.

Рис. 3. Схема зоны прохождения корочки заготовки: 1 – медная стенка; 2 – подвижный агрегат; 3 – очаг деформации; 4 – корочка; L – пояс формирования корочки заготовки

На боковых поверхностях 4 установки закреплен торец гильзы 1 для промежуточного ковша, а также корпус 6 кристаллизатора. Привод обеспечивается комплектом механической передачи 7 и узлом привода 9. В качестве узла привода может быть использован гидравлический мотор или электродвигатель. Узел привода 9 соединен с комплектом механической передачи 7 соединительным элементом – муфтой 8.

Принцип работы. При работе модели жидкий металл поступает в узлы макета установки. Между медными стенками 1 (рис. 3) формируется корочка 4 заготовки. Толщина заготовки перед деформацией 30 мм. Использование подвижных агрегатов 2 позволяет в зоне очага 3 деформации формировать заготовку – лист до требуемых размеров толщиной 6…20 мм.

Передача крутящего момента на комплект валов подвижного блока 3 (рис. 1) обеспечивается узлом привода 9 (рис. 4). В модели для формирования непрерывной заготовки в качестве узла привода используется электрический двигатель.

Рис. 4. Конструктивная схема узлов установки: 1 – торец гильзы; 2 – крышка; 3 – корпус роликов; 4 – боковые поверхности; 5 – ролики; 6 – корпус кристаллизатора; 7 – комплект механической передачи; 8 – соединительные элементы основной передачи – муфты; 9 – узел привода

На валах узла привода 9 установлены соединительные элементы – муфты 8. Комплект механической передачи обеспечивает распределение крутящего момента между четырьмя выходными валами. Валы установлены в корпусе 2. Конструктивно кристаллизатор состоит из вод охлаждаемой медной гильзы 1 (рис. 2), имеющей длину 800 мм. В зазор между гильзой 1 и стенками корпуса 4, 5 подается вода с общим расходом 5•10-4 м3/с.

В процессе испытаний обеспечивался контроль температуры стенок гильзы кристаллизатора, а также заготовки и подвижных частей в процессе деформирования. Используемый для этих целей электродвигатель в узле привода оценивали величиной тока якоря.

Прототип установки испытывался на участке непрерывной разливки стали, где были проанализированы металлургические результаты: процесс разливки и деформации заготовки на одном агрегате, в зоне вторичного охлаждения, определил однородную и мелкозернистую структуру стали в заготовке на выходе из тянущего блока, а также снижение дефектов поверхности.

Выводы

1. Разработаны основные положения построения – принципы построения компоновок системы «промежуточный ковш – кристаллизатор – установка для деформации». В конструкции агрегата – установки для деформации предусмотрено использование подвижных бойков, работающих совместно с тянущими роликами.

2. Разработаны технологии непрерывного литья и деформации заготовок и развиты рациональные конструкции агрегатов и узлов установки для непрерывного литья и деформации C-CAD, что обеспечило снижение дефектов поверхности, сокращение количества неметаллических включений в поверхностных и внутренних зонах слитка.

3. Подготовлена действующая модель для формирования заготовки, испытания которой позволили проанализировать металлургические процессы: разливку и деформацию заготовки на одном агрегате.