Одной из важнейших тенденций настоящего времени является трансформация производственных процессов. В настоящее время научно-техническое развитие ряда сфер человеческой деятельности не только предоставляет новые возможности, но и диктует необходимость изменения в классических производственных системах с целью поддержки конкурентоспособности предприятий на необходимом уровне [1].

Данная ситуация способствует созданию и развитию новых концепций, которые позволили бы проводить анализ производственного цикла и на его основе оптимизировать основные операции с целью достижения высокой эффективности всего производственного процесса.

Оптимизация производственного процесса может быть проведена целым набором различных способов и методов [2, с. 17-18]. Однако ведущей на сегодня является концепция бережливого производства. Данная концепция предложена японским менеджментом в семидесятых годах прошлого века и с тех пор стала одной из ведущих при проектировании и оптимизации производства.

Одним из наиболее популярных инструментов в рамках бережливого производства является карта потока создания ценности. Карта потока представляет собой визуальное отображение всех производственных циклов в единой семантической системе [3]. Однако реализация подобной карты вызывает определенные трудности в части их оптимизации, поскольку при анализе потоков возникает множество производственных ситуаций, которые необходимо правильно распознавать.

Карта потока создания ценности

В процессе реализации карты потока ответственная рабочая группа создает визуальную модель производственного процесса, на которой отмечает основные единицы оборудования (машины, станки), материальные (транспортные) потоки между ними, а также потоки информации. Отдельно на карте отмечаются запасы ресурсов и заготовок, скапливающихся на том ли ином производственном участке, а также отмечают время, затрачиваемое на тот или иной процесс. Основная цель при этом – выявить потери ресурсов и времени, характерные для каждого этапа, и найти пути решения их устранения путем распознавания производственной ситуации [4].

Все потери, выявленные на каждом участке, структурируются, далее происходит их количественная оценка. Каждый поток строится отдельно и не связывается с внешними процессами предприятия (исключение составляет лишь поставка ресурсов со склада). Предприятие заинтересовано в точном и подробном описании каждого потока, поскольку это влияет на итоговую оценку [5, с. 93-103].

Пример карты потока создания ценности для условного производственного предприятия отображен на рисунке 1.

В настоящее время вопросами создания карт потока создания ценности занимается множество исследователей. Среди иностранных исследований можно выделить работу J.C. Chen, B.D. Shady, Y. Li [6], в которой предлагается карта потока для предприятия определенной сферы. Посредством сочетания целого ряда методов бережливого производства авторы исследования смогли добиться снижения излишков запасов.

Иной подход демонстрируется в работе T. Munyai, O.A. Makinde, C. Mbohwa, B. Ramatsetse [7], в которой авторы предлагают оценивать потери при помощи фреймового представления процесса, что позволяет учитывать потенциальные связи потока с другими объектами и находить проблемы при различных производственных ситуациях.

В исследовании J.-C. Lu, T. Yang, C.-Y. Wang [8] приведено множество недостатков современных попыток построения карты потока, и на основе проведенного анализа неточностей авторы предлагают способ устранения недостатков, что позволяет добиться существенно более высоких результатов.

Среди отечественных работ можно выделить статью С.А. Гунькова, С.С. Акимова [9], в которой подробно рассматривается процесс построения карты потока создания ценности для реальной и идеальной ситуации. В процессе авторы раскрывают необходимость точного отслеживания всех потоков, их замера, а также отмечают известную сложность подобного отслеживания.

Разработка карты потока с учетом динамического состояния всех потоков предложена в работе П.А. Русских, Д.В. Капулина, О.В. Дрозда, С.Ю. Смоглюка [10]. Для создания карты потока используются современные программные системы, которые позволяют проводить имитационное моделирование производства.

В исследовании О.В. Середкина и Н.Л. Кетоевой [11] учтены риск-факторы при построении карты потока и использована теория шести сигм при распознавании и оценке производственной ситуации.

Таким образом, в настоящее время имеется повышенный интерес к построению и анализу карт потока создания ценностей, поскольку данный инструмент позволяет повышать эффективность производства.

Математическая интерпретация оценки потоков

Традиционно поток ценности рассматривается как движение заготовки от станка к станку (рис. 2).

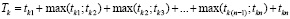

Интерпретируем задачу математически, через время, которое затрачивается на производство одной единицы продукции. Если обозначить tkm как время, которое затрачивается на обработку k-й заготовки на m-м станке, то для стартовой единицы, с учетом того что все станки свободны, зависимость будет иметь вид [13]:

. (1)

. (1)

Рис. 1. Пример карты потока создания ценности для условного предприятия

Рис. 2. Схема типичного производственного потока [12]

Для всех последующих единиц продукции, при условии наличия группы идентичных станков, вводится время ожидания, которое изменяет вид зависимости, поскольку для начала работы над заготовкой необходимо дождаться окончания прошлой работы:

. (2)

. (2)

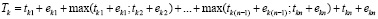

Кроме того, время обработки, загрузки и выгрузки, транспортировки и т.д. является стохастической величиной, а значит необходимо учитывать некоторую погрешность e, с учетом которой зависимость преобразится следующим образом [14]:

. (3)

. (3)

Наличие большого количества погрешностей не дает возможности точно откалибровать систему, потому при планировании производства необходим динамичный анализ, который может быть проведен посредством распознавания производственной ситуации.

Процедура распознавания производственных ситуаций

Коррекция времени базируется на статистическом оценивании определенного класса производственной ситуации  и класс

и класс  каждого

каждого  станка, расчете времени и выборе минимального варианта, для чего проводится расчет [15]:

станка, расчете времени и выборе минимального варианта, для чего проводится расчет [15]:

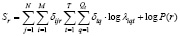

, (4)

, (4)

предполагая выбор r = arg max (Sr),

где N, M – количество станков в группе и число вариантов ситуаций для распознавания;

δijr , δtq – переменные, отображающие наличие i-го класса ситуации на j-м расположении в r-й возможности состава станков, и оценка времени t по градации q из Qt градаций;

log λiqt – статистика распределения данных, которая моделирует вероятность появления события градации q по времени t для класса i, распределенная по логарифмической шкале;

P(r) – вероятность наступления события, необходимого к распознаванию r-го состава группы станков.

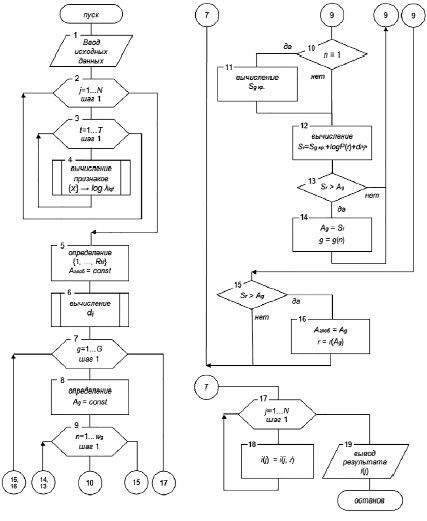

Для получения возможности автоматизировать процесс распознавания, и в дальнейшем весь процесс разработки карты потока создания ценности, необходимо привести алгоритм распознавания производственных ситуаций, который было бы возможно реализовать на машинном языке [16]. Блок-схема такого алгоритма приведена на рисунке 3.

Для удобства прочтения и понимания алгоритма все его блоки определены и подписаны.

Блок 1 и блок 19 отвечают за ввод и вывод данных.

Блоки 2, 3, а также блоки 7, 9 и блок 17 отвечают за обработку циклов, первые два определяют переход в соответствующие группы при расчете конкретного признака, следующий выполняет перебор вершин маршрута, очередной блок совершает поиск инциденций дуг, а последний – определяет номера классов для всех объектов, заданных заранее.

Блоки 4, 6, 11 и 12 отвечают за вычисление конкретных признаков, необходимых для проведения процедуры распознавания. Блок 5 применяется для загрузки данных, получаемых в результате представлений разрабатываемой граф-схемы. Блок 8 осуществляет константное присвоение признака.

Блоки 10, 13 и 15 осуществляют ветвление алгоритма, первое из которых проверяет приравнивание к единице, а последующие – сравнение с константой.

Блоки 14, 16 и 18 осуществляют поддержку действий, осуществляемых в соседних блоках.

Рис. 3. Блок-схема алгоритма распознавания производственных ситуаций [17]

Разработанный алгоритм позволяет оценивать производственную ситуацию посредством статистического анализа и корректировать время подачи заготовки на конкретный станок, что снижает накопления излишних запасов и позволяет высвобождать время, ресурсы, затраты машино-часов для их более эффективного использования. Это позволяет получать более эффективное использование рабочего пространства промышленного предприятия, своевременно выявляя потери и избавляясь от них.

Заключение

Таким образом, в данном исследовании приведен обобщенный вид карты потока создания ценностей для промышленного предприятия. Определено, что в настоящее время имеется повышенный интерес к построению и анализу карт потока создания ценностей, поскольку данный инструмент позволяет повышать эффективность производства. Также приведена математическая интерпретация оценки затрат времени при моделировании производственного потока. Однако наличие значительного количества разнообразных погрешностей не дает возможности откалибровать систему достаточно точно, потому в процессе планирования производства необходимо применение динамичного анализа, который может быть выполнен посредством распознавания производственной ситуации. В результате предложен алгоритм, позволяющий оценивать производственную ситуацию посредством статистического анализа и корректировать время подачи заготовки на конкретный станок.