В настоящее время активно изучаются динамические характеристики вспомогательного оборудования и их воздействие на упругую систему станка [1-3]. Однако в основном моделируются осесимметричные конструкции [3, 4]. Существующие модели не подходят для оценки технического состояния угловых фрезерных головок. Причиной этого является их оригинальная конструкция – расположение валов под углом друг к другу.

Целью настоящей работы является оценка технического состояния угловых фрезерных головок путем исследования их динамических характеристик.

Материалы и методы исследования

Объектами исследования являются головка Alberti T90-8 в неисправном состоянии и после устранения дефекта и головка OMG TA 40. При работе на станке с установленной угловой головкой Alberti оператор выявил увеличение волнистости поверхности при обработке. Также наблюдались эпизодически возникающий шум и нагрев корпуса.

Результаты исследования и их обсуждение

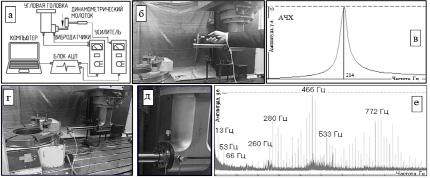

Проведено исследование угловой головки в неисправном состоянии методом импульсного возбуждения (рис. 1а): при неработающем станке динамометрическим молотком наносится удар по инструментальной оправке (рис. 1б). На корпусе головки установлены два вибродатчика. Удар генерирует возбуждение в конструкции, а датчики регистрируют момент удара и отклик системы на нее. Исследования проведены при различном варианте расположения вибродатчиков [5]. Полученный сигнал оцифровывается и записывается в память компьютера. С помощью программы nkRecorder [6] была получена АЧХ системы (рис. 1в). По графику АЧХ получили собственную частоту угловой головки, которая составила 214 Гц. Второй вид исследования проводился при различных режимах работы станка (рис. 1г). Вибродатчики устанавливались взаимоперпендикулярно в радиальной плоскости опор валов. Регистрация колебаний проводилась при частотах вращения шпинделя 200, 400, 800, 1600, 2000 и 4000 об/мин при двух вариантах расположения вибродатчиков (рис. 1д). В плоскости YZ датчики закреплялись у передних опор горизонтального вала, в плоскости ХZ – у передних опор вертикального вала. Исследовались только передние опоры, поскольку на них приходится основная нагрузка при работе и именно они первыми выходят из строя. Проведя обработку сигнала, получили его спектр (рис. 1е).

По спектру проведена оценка состояния конструктивных элементов угловой головки по известным зависимостям [7].

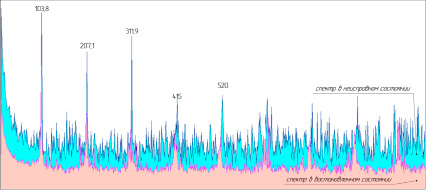

При анализе спектров сигнала, полученных для горизонтального и вертикального валов, были обнаружены гармоники одинаково большой амплитуды, кратные оборотной частоте шпинделя. Это свидетельствует о наличии дефектов ударного происхождения. Кроме того, высокие пики оборотной частоты свидетельствуют о дисбалансе вращающегося вала угловой головки. Также на спектре сигнала были идентифицированы частоты, характерные для элементов конструкции угловой головки. Например, 74 Гц на спектре – это частота перекатывания тел качения по внутреннему кольцу подшипников, 122 Гц – это частота вращения тел качения, 144 Гц – это частота вращения сепаратора, и т.д. После анализа совокупности полученных результатов был предположен дефект подшипникового узла горизонтального вала.

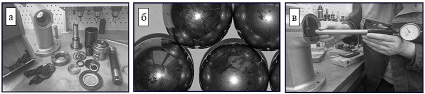

Для уточнения причин шума и нагрева была выполнена полная разборка угловой головки (рис. 2а). Также для исследования под микроскопом из каждого подшипника был вырезан сектор. Были изучены наружные и внутренние кольца подшипников, шарики и сепараторы (рис. 2б). Обнаружился дефект шариков на передних подшипниках горизонтального вала. Дополнительно были произведены замеры формы посадочных мест подшипников для их оценки (рис. 2в). Диаметр посадочных мест оказался в допуске. Угловая головка была отремонтирована путем замены всех подшипников.

Рис. 1. а) схема стенда для регистрации колебаний; б) импульсное возбуждение угловой головки динамометрическим молотком; в) АЧХ угловой головки, установленной на станок; г) исследование динамических характеристик головки при частоте вращения шпинделя 800 об/мин; д) схема установки вибродатчиков; е) спектр сигнала с вибродатчиков

Рис. 2. а) разборка угловой головки; б) дефект шариков; в) замер посадочных отверстий

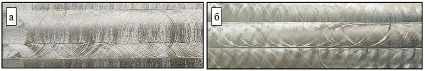

Рис. 3. а) поверхность, обработанная неисправной головкой; б) то же, исправной

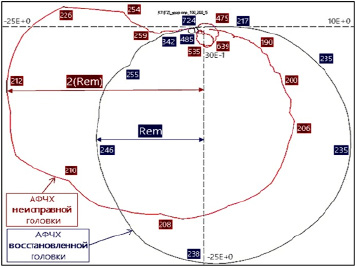

Рис. 4. АФЧХ угловой головки в неисправном состоянии и после восстановления

Восстановленная головка была установлена на станок для проверки работоспособности. Были проведены исследования, аналогичные исследованию в неисправном состоянии. При работающем станке было подтверждено отсутствие постороннего шума и нагрева. Проведено сравнение качества поверхности, обработанной неисправной угловой головкой (рис. 3а), и качества поверхности, обработанной головкой после восстановления (рис. 3б).

Обрабатывался сплав АМг-6 торцевой фрезой при частоте вращения шпинделя 1000 об/мин. Заметно, что после восстановления головки качество полученной поверхности улучшилось. Кроме того, существует зависимость между предельной глубиной резания и частотными характеристиками [8]. Для сравнительной оценки была получена АФЧХ угловой головки в неисправном состоянии и после восстановления. На графиках заметно, что после восстановления головки произошло уменьшение наибольшей отрицательной действительной части Rem в 2 раза (рис. 4). Это свидетельствует о повышении виброустойчивости.

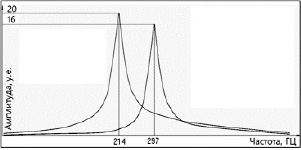

Проведено сравнении графиков АЧХ угловой головки в неисправном и восстановленном состоянии (рис. 5). После ремонта головки пик резонансной частоты увеличился до 297 Гц. Это свидетельствует об увеличении жесткости угловой головки.

Сравнение спектра сигнала угловой головки в неисправном состоянии со спектром в восстановленном состоянии на различных частотах вращения показало снижение энергии гармоник оборотной частоты на порядок (рис. 6). Кроме того, пропал шум, вызванный деталями подшипников – шариками, кольцами и сепараторами. Вибрации горизонтального вала после восстановления снизились на 13%. Сравнение результатов исследования параметров угловой головки до восстановления и после позволяет сделать вывод об успешном ремонте.

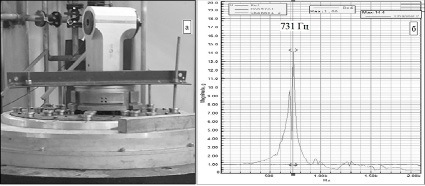

Для определения собственной частоты фрезерной головки Alberty T90-8 вне станка было проведено исследование на вибродинамическом стенде (рис. 7а). На корпус угловой головки крепился датчик, измеряющий вибрации. Аналогичный датчик был закреплен на стол вибростенда для контроля задающей нагрузки [9, 10]. Измерения проводились в диапазоне частот от 10 Гц до 2 кГц с задающей нагрузкой 1g. В результате получили график АЧХ угловой головки, по которой определили собственную частоту, которая составила 731 Гц (рис. 7б).

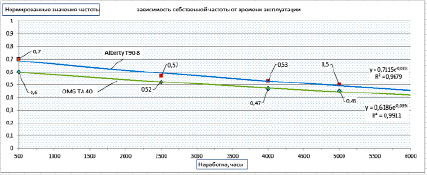

Для отслеживания собственной частоты в процессе эксплуатации измеренные данные внесены на график. По оси абсцисс отложена наработка угловой головки, а по оси ординат – значения измеренных собственных частот (рис. 8).

Рис. 5. Сравнение графиков АЧХ угловой головки в неисправном состоянии и после восстановления

Рис. 6. Спектр сигнала с акселерометров на угловой головке Alberti T90-8 в неисправном () и в восстановленном () состоянии на частоте вращения 800 об/мин

Рис. 7. а) Схема установки головки на вибростенд; б) АЧХ угловой головки Alberty T90-8

Рис. 8. Графики зависимости собственной частоты угловых головок Alberti T90-8 и OMG TA 40 в процессе эксплуатации

Первая диагностика проводится после покупки угловой головки в процессе ее наладки. Данные фиксируются как эталонные. Далее диагностика проводится в течение каждого планового осмотра оборудования. Полученные данные отмечаются на графике, и по отмеченным точкам строится кривая экстраполяции. Указанная кривая будет уточняться с каждым проведенным техническим обслуживанием. Анализируя полученную кривую собственной частоты, можно делать вывод о состоянии оборудования и назначать дату следующей диагностики.

Для автоматизации анализа данных значения собственных частот удобно нормировать в диапазоне от 0 до 1. Учитывая, что 80% угловых фрезерных головок сходны по своей конструкции [11], т.е. передают вращение шпинделя станка на инструмент через коническую зубчатую передачу, можно использовать вышеуказанную методику для оценки их технического состояния. С целью проверки данного предположения была проведена диагностика технического состояния угловой головки фирмы OMG TA 40. Данная угловая головка была установлена на станок на время ремонта головки Alberty T90-8. После сбора исходных данных были проведены исследования в производственных условиях на воздействие импульсного возбуждения и при работающем станке на холостом ходу.

На рисунке 8 приведены графики зависимости собственной частоты угловых головок Alberti T90-8 и OMG TA 40 в процессе их эксплуатации. Анализируя спад графика в зависимости от увеличения наработки головок и учитывая данные о собственных частотах, полученных ранее, можно ориентировочно назначить дату следующей диагностики через 500 часов наработки.

В результате проведенных исследований экспериментально определены АЧХ и АФЧХ угловой головки Alberti T90-8 в неисправном состоянии и после ее восстановления. Собственная частота неисправной головки составила 214 Гц. После восстановления она увеличилась до 297 Гц. Снижение значения Rem на графике АЧХ свидетельствует о повышении виброустойчивости при резании, что подтвердилось при обработке заготовки. Значение шероховатости поверхности возросло с Ra 6,3 до Ra 3,2. Получены спектры сигнала с вибродатчиков для угловой головки Alberti T90-8 в неисправном и восстановленном состоянии. Отмечены снижение энергии гармоник оборотной частоты в 4 раза и снижение гармоник типичных элементов конструкции угловых головок (зубчатых колес, шариков, сепараторов, колец подшипников). Получена зависимость собственной частоты угловой головки от срока эксплуатации. Это позволило оценить ресурс угловых головок Alberti T90-8 и OMG TA-40 до следующего ремонта.

Заключение

Комплексный подход к диагностике угловых головок, описанный в настоящей работе, дает возможность оценить их техническое состояние и планировать дату следующей диагностики.