В настоящее время в системах сбора и транспортировки нефти остро стоит задача безаварийной работы. Повышение надежности работы промысловых нефтепроводов улучшит экологическую обстановку в регионах добычи нефти и существенно снизит затраты на обслуживание этих систем сбора и транспортировки. Данное исследование направлено на разработку способов предотвращения аварийных ситуаций, связанных с внутренней коррозией нефтепроводов.

Известно, что нефть и нефтяной попутный газ сами по себе не вызывают значимой коррозии. Практически всегда внутренняя коррозия появляется по причине протекания электрохимических процессов, возникающих из-за контакта пластовой воды и металла нефтепровода. Создание системы направлено на определение скорости коррозии с выдачей рекомендаций по профилактическим действиям.

Таким образом, целью исследования является повышение эффективности процесса принятия решений по предотвращению прорывов промысловых нефтепроводов вследствие процесса их коррозии с использованием предиктивной аналитики с применением механизма CBR-подхода с использованием теории прецедентов.

Материалы и методы исследования

Причины внутренней коррозии

На сегодняшний день известны системы для мониторинга коррозии промысловых нефтепроводов [1, 2].

Входными данными для этих систем являются параметры и характеристики, влияющие на вид коррозии и ее скорость формирования [3]. Известно [4-6], что на скорость коррозии оказывают влияние следующие факторы:

1) состав и свойства газожидкостной смеси;

2) режим движения (течения) газожидкостной смеси;

3) состав и свойства извлекаемой с нефтью пластовой воды;

4) состав и свойства попутного нефтяного газа;

5) соотношение воды в газожидкостной смеси и характер распределения этих фаз друг в друге;

6) образование защитных пленок;

7) наличие абразивных частиц в потоке газожидкостной смеси;

8) проявление жизнедеятельности бактерий.

Основные параметры, определяющие скорость коррозии, а также степень их влияния на этот процесс для их учета в исследуемой системе, приведены в таблице.

Основные параметры, определяющие скорость коррозии

|

Параметры, влияющие на скорость коррозии |

Степень влияния |

|

1. Состав газожидкостной гетерогенной смеси по содержанию коррозионно-активных компонентов |

|

|

Сероводород CH4 |

Высокая |

|

Двуокись углерода СО2 |

Высокая |

|

Сульфиды железа FeS, FeS2 |

Высокая |

|

Кислород О2 |

Высокая |

|

Органические и прочие кислоты |

Высокая |

|

Йод |

Средняя |

|

Сульфатовосстанавливающие бактерии |

Высокая |

|

Соли, растворенные в воде и являющиеся электролитами |

Высокая |

|

2. Диаметр трубопровода |

|

|

До 820 мм |

Высокая |

|

3. Температурный режим и вследствие этого вид коррозии |

|

|

Химическая коррозия (высокотемпературная) |

Средняя |

|

Электрохимическая (низкотемпературная) |

Высокая |

|

4. Структура течения потоков в трубопроводе |

|

|

Расслоенная |

Низкая |

|

Волновая |

Низкая |

|

Кольцевая |

Средняя, равномерная |

|

Дисперсная |

Высокая |

|

Дисперсно-кольцевая |

Низкая |

|

Пробковая |

Средняя |

|

Снарядная |

Высокая |

|

5. Скорость течения газожидкостной смеси |

|

|

Высокая |

Низкая |

|

Низкая |

Высокая |

|

6. Обводненность нефти |

|

|

Низкая |

Низкая |

|

Высокая |

Высокая |

|

7. Давление в трубопроводе |

Высокая |

|

8. Плотность воды в составе газожидкостной смеси |

Низкая |

|

9. Плотность нефти в составе газожидкостной смеси |

Высокая |

Функциональная схема предиктивной аналитики с использованием CBR-технологии

Прецедентный подход с использованием предиктивной аналитики с применением CBR-метода [7, 8, 9] заключается в том, что для принятия верного решения при прогнозировании степени коррозии на каком-либо участке промыслового нефтепровода степень коррозии не определяется с нуля – ее оценка производится с использованием решения из прошлого опыта, накапливаемого в виде схожих ситуаций (кейсов) и следующих из этих ситуаций решений по принятию мер предотвращения прорывов и прочих нештатных ситуаций. Эти кейсы в CBR-системах, называемые пары «ситуация – решение», сохраняются в специальных библиотеках кейсов – CB.

Схема предиктивной аналитики с использованием CBR-технологии

Предиктивная (прогнозная, предсказательная) аналитика является последующей частью общей аналитики для технологического процесса, включающей описательную и диагностическую аналитику. Описательная отвечает на вопрос: «Что случилось?», создает сводку исторических данных для их дальнейшего анализа и реализуется посредством сбора данных с датчиков и идентификации момента сбоя. Диагностическая аналитика анализирует информацию, чтобы ответить на вопрос: «Почему это случилось?» Предиктивная же аналитика прогнозирует неизвестные события в будущем, отвечая на вопрос: «Что может случиться?» на основе анализа накопленной информации. Здесь используется множество методов: математическая статистика, моделирование, машинное обучение и другие области Data Science, а также интеллектуальный анализ данных (Data Mining). К примеру, предиктивная аналитика текущих и прошлых показателей работы промыслового оборудования заблаговременно определит возможное время его профилактического ремонта, чтобы избежать его выхода из строя [10].

Предлагается использовать функциональную схему работы такого комплекса, которая показана на рисунке.

Кейсы, входящих в базу кейсов СВ, получаются следующим образом:

1) на основе лабораторных (экспериментальных) исследований с применением математических моделей;

2) при натурных исследованиях на контролируемом объекте [11].

Результаты исследования и их обсуждение

Структура кейса имеет следующий вид:

СВ = {<Sit, R, M > /k = 1,..., n}, (1)

где n – число случаев в CB, Sit – ситуация (структурированное описание некоторого состояния в исследуемой системе), которая представляет собой набор параметров {х1, х2, х3,..., xi,}, отвечающих за особенности состояния объекта, идентификаторы и координаты датчиков и пр.; R – решение, которое можно представить в виде совокупности: R1 – описание текущей ситуации, включающее особенности состояния объекта, которые соответствуют конкретной ситуации Sit, R2 – идентификатор типа ситуации: обычная, аварийная, потенциально аварийная, R3 – рекомендации для обслуживающего персонала о действиях в определенной ситуации (инструкции, технологические схемы, руководства); M – это ссылки на возможные случаи в CB, связанные с текущим случаем [10, 12].

Поэтому на базе полученных ранее параметров и созданной базы кейсов СВ система определяет, есть ли близкий к только что полученным параметрам кейс. При этом расстояние между ближайшими состояниями объекта определяется как:

Di = Si meк – Sik , (2)

где Si meк – текущее состояние объекта;

Sik – состояние объекта из сформированного пространства состояний.

Из допустимого множества прецедентов SC (Set of Cases), которые имеют степень сходства (близости), большую или равную пороговому значению hпор, выявляется искомый прецедент. Его степень близости к текущему может быть определена исходя из одного из существующих классических критериев [7]: метод ближайшего соседа (NN – Nearest Neighbor) – наиболее используемый метод сравнения и извлечения прецедентов, метод извлечения прецедентов на основе деревьев решений (базируется на нахождении требуемых прецедентов путем разрешения вершин дерева решений, причем каждая вершина дерева указывает, по какой ее ветви следует осуществлять дальнейший поиск решения, а выбор ветви производится на основе информации о текущей проблемной ситуации), метод извлечения прецедентов на основе знаний (когда учитываются данные экспертов), метод извлечения прецедентов с учетом их применимости и некоторые другие.

Если близкий результат есть в базе кейсов, то система сразу же выдает результат в виде прогноза скорости коррозии и рекомендаций по профилактическим действиям, так как каждому набору параметров соответствует определенный кейс. Кроме того, в базе кейсов имеются справочные параметры – известные константы и поправочные коэффициенты.

Если такого близкого кейса нет, то вновь полученные параметры направляются в вычислитель, где производятся вычисления критериев Фруда, Вебера и Кутателадзе [6], и по этим критериям определяются тип водяной эмульсии, характер (локализация) коррозии и скорость коррозии:

Vкор = 31,15 × Снф × Сн × (ΔP/L) × 0,3 × v ×

× 0,6 × РСО2 × 0,8 × T × (e–2671/T), (3)

где (ΔP/L) – перепад давления поперек зоны смешения водяной пробки, н/м3;

ν – содержание воды, м3;

РСО2 – парциальное давление углекислого газа, МПа;

T – температура в многофазной среде, К;

Vкор – скорость коррозии, мм/год.

Данная формула была дополнена некоторыми коэффициентами, учитывающими особенности протекающих гидродинамических и физико-химических процессов, сопровождающих процесс перекачки нефти по трубопроводу:

Снф = 0,023 × Fвп + 0,214, (4)

где Снф – нормирующий фактор, изменяющийся в пределах от 0 до 1;

Fвп – частота водяной пробки, она обычно не более 35 пузырек/минута. В горизонтальных трубопроводах это значение может находиться в пределах от 1 до 10; если наклон трубопровода составляет более 0,5 градуса, то Fвп может быть существенно увеличена, вплоть до значения 60.

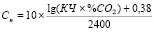

Влияние типа нефти на скорость коррозии может быть учтено следующим коэффициентом:

, (5)

, (5)

где КЧ – кислотное число.

При этом Сн находится в пределах от 0 до 1, а для учета влияния концентраций HCO3, CL--, Ca2+ и pH в формулу введены поправочные коэффициенты КHCO3 , КCl , KCa , KpH .

Тогда итоговое уравнение для вычисления скорости коррозии имеет вид:

Vкор = 31,15 × Снф × Сн × (ΔP/L) × 0,3 ×

× v × 0,6 × РСО2 × 0,8 × T × (e–2671/T ) ×

× КHCO3 × КCl × KCa × KpH, (6)

После расчета Vкор производятся создание нового кейса с применением анализа экспертных оценок и вычисление более точного результата не только по скорости коррозии, также осуществляется выдача рекомендаций по профилактическим действиям, направленным на предотвращение нештатных ситуаций, таких как прорыв трубопровода или возникновение трещин и свищей [13-15]. Вновь созданный кейс сохраняется в базе кейсов, пополняя ее все новыми сценариями с комплексом соответствующих атрибутов.

Заключение

Таким образом, использование предиктивной аналитики на основе CBR-метода позволяет проводить мониторинг коррозионных процессов для промысловых нефтепроводов и осуществлять поддержку принятия верного решения по текущей ситуации с выдачей прогноза на рассматриваемый временной период.

Разработанная схема предиктивной аналитики с использованием CBR-метода дает возможность решить задачу выбора правильного решения при осуществлении анализа пространства состояний Siti (i=1…к) для промыслового трубопровода. Для распознавания состояний Siti могут быть также применены методы с использованием нейронных сетей и методов машинного обучения.