Трение в механизмах и машинах является основной причиной износа и, в конечном итоге, поломки. Кроме этого, трение до 30 % увеличивает потребляемую мощность [1]. Для снижения трения используют различные пластичные смазки. Пластичные смазки – это трехкомпонентная среда, состоящая из базового масла, пакета присадок и загустителя, который формирует структуру данной смазки. Основное назначение присадок заключается в улучшении трибологических характеристик смазок [2].

Поскольку для модифицирования пластичных смазок используются частицы, состоящие из нескольких графеновых слоев, в соответствии с терминологией, принятой в Российской Федерации, вместо термина «графен» следует использовать термин «нанопластина графита». Нанопластина – это трехмерный объект, размер которого в одном из направлений менее 100 нм, а в двух других значительно больше. Благодаря своим уникальным физическим, механическим и химическим свойствам нанопластины графита являются потенциально сильным кандидатом в качестве присадки к смазочным материалам, для уменьшения трения и защиты поверхностей от износа [3–5]. Для производства нанопластин графита, по нашему мнению, наиболее перспективной является технология жидкофазной сдвиговой эксфолиации порошка кристаллического графита. Данная технология является экологически чистой, простой, дешевой и, самое главное, легко масштабируемой. Поскольку нанопластины получают непосредственно в базовом масле, их легко равномерно распределить по объему смазки.

Цель данной статьи – совершенствование оборудования для промышленного производства графеносодержащих суспензий и модифицирования пластичных смазок.

Технология и оборудование

В результате экспериментальных исследований процесса производства нанопластин графита жидкофазной сдвиговой эксфолиацией [6–8] предложена технологическая схема их производства и модифицирования ими пластичных смазок [9]. Порошок кристаллического графита и базовое масло, которое является основой пластичной смазки, подлежащей модифицированию, подаются в стержневую барабанную мельницу [10]. В мельнице осуществляются процессы смешивания, механоактивации частиц графита и их предварительная сдвиговая эксфолиация, то есть расслоение. После обработки в смесь добавляют масло, снижая массовую концентрацию графита с 30 до 15–20 мас. %, и подают полученную суспензию на вход каскада роторных аппаратов с подвижными лопастями [11], где осуществляется окончательная эксфолиация графита. Полученную суспензию подают на вход каскада фильтров, где осуществляется классификация частиц графита по размерам. В результате фильтрации получают концентрат нанопластин графита с определенным диапазоном размеров. Этот концентрат смешивают с пластичной смазкой и насос-дозатором подают в роторный аппарат [12], где происходит окончательное смешивание нанопластин графита с пластичной смазкой. Результаты экспериментальных исследований при использовании описанной выше технологической схемы показали, что ее основной недостаток заключается в периодическом режиме работы, что ограничивает производительность. Для реализации перехода к непрерывному режиму работы проведена модернизация основных машин, входящих в данную схему [13].

Стержневая барабанная мельница

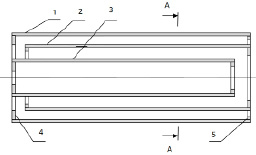

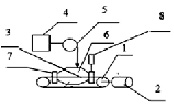

В результате экспериментальных исследований стержневой барабанной мельницы [6, 10] предложена конструкция мельницы непрерывного действия, схема которой показана на рис. 1 [14].

Основной узел стержневой мельницы состоит из основного барабана 1 (рис. 1, а), первого дополнительного барабана 2, второго дополнительного барабана 3. Дополнительных барабанов может быть больше, но их число четное. Дополнительные барабаны расположены соосно основному барабану и соединены с ним, то есть вращаются с той же скоростью, что и основной барабан. Диаметр каждого дополнительного барабана равен 0,8÷0,9 от диаметра барабана, в котором он размещен, а длина равна 0,9÷0,95 от длины этого барабана.

а) б)

Рис. 1. Схема барабанной стержневой мельницы непрерывного действия: 1 – основной барабан; 2, 3 – дополнительные барабаны; 4 – кольцо на входе в барабан; 5 – кольцо на выходе из барабана; 6 – стержень; 7 – гибкая связь

С двух сторон барабанов установлены подпорные кольца 4 и 5. Внутри каждого барабана размещены стержни 6 (рис. 1, б), соединенные гибкими связями 7, причем масса стержней 4 увеличивается не менее, чем на 10 %, от внутреннего барабана 3 к внешнему барабану 1.

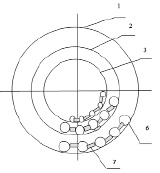

Стержневая мельница непрерывного принципа действия работает следующим образом. С загрузочного края (левый край на рис. 1, а) в самый внутренний дополнительный барабан 3 подается исходная смесь базового масла и порошка графита, которая при вращении барабанов перемещается вдоль горизонтальной оси (в дополнительном барабане 3 материал перемещается слева направо). Достигнув выгрузочного края дополнительного барабана 3, смесь перемещается в дополнительный барабан 2 и далее движется вдоль его оси (в дополнительном барабане 2 смесь перемещается справа налево). Достигнув выгрузочного края дополнительного барабана 2, смесь перемещается в основной барабан 1 и далее движется вдоль его оси (в основном барабане 1 смесь перемещается слева направо). Достигнув выгрузочного края основного барабана 1, обработанная смесь выгружается из мельницы. Процесс измельчения закончен. Движение материала в разные стороны происходит потому, что в мельницу непрерывно подается исходная смесь, диаметр отверстия в кольцевых крышках 4, установленных с загрузочного края каждого из барабанов, меньше диаметра отверстия в кольцевых крышках 5, установленных с разгрузочного края каждого из барабанов. При вращении барабанов 1, 2, 3 стержни 6, соединенные между собой гибкими связями 7, сначала неподвижны относительно внутренней поверхности барабанов и поднимаются вверх до положения, при котором скатывающие силы (направленные по часовой стрелке на рис. 1, б) не станут равными силам трения стержней о внутреннюю поверхность барабана (направлены против движения часовой стрелки). После достижения указанного состояния равновесия стержни начинают скользить вниз, до тех пор пока силы трения не станут больше сил скатывания. Процесс эксфолиации частиц графита происходит только при скольжении стержней вниз. Таким образом, больше половины времени работы мельницы частицы графита не измельчаются. В стержневой мельнице периодического действия эта проблема решалась фиксацией стержней относительно основания мельницы. В представленном варианте это невозможно, поскольку мешают соединения дополнительных барабанов с основным. Для обеспечения непрерывного скольжения стержней относительно вращающихся барабанов предлагается новая конструкция [15], показанная на рис. 2 (для наглядности, дополнительные барабаны не показаны). В барабане 1 расположены стержни 2, соединенные гибкой связью 3. Кроме основных стержней 2, к гибкой связи подсоединен дополнительный стержень 4, у которого по краям, с возможностью свободного вращения, установлены диски 5, имеющие больший диаметр, чем стержень 4. Масса стержня 4 больше, чем масса стержня 2. При вращении барабана 1 стержень 4 не касается обечайки барабана. За счет того, что коэффициент трения качения дисков 5 в десятки раз меньше, чем коэффициент трения скольжения стержня 4, при определенном положении стержней наступает момент, при котором скатывающие силы равны силам трения и основные стержни 2 будут постоянно скользить по внутренней поверхности барабана. Данное положение зависит от массы стержней 2 и стержня 4, а также от соотношения коэффициентов трения качения и скольжения.

Поскольку массы стержней при переходе из одного барабана в другой увеличиваются, интенсивность процесса эксфолиации не уменьшается. Кроме этого, установлено, что при использовании дополнительного стержня 4 уменьшаются энергетические затраты на вращение барабана. Это объясняется тем, что в мельнице периодического действия стержни 2, для обеспечения их постоянного скольжения по внутренней поверхности барабана 1, соединены с основанием мельницы и часть потребляемой энергии затрачивается на преодоление сил трения стержней по внутренней поверхности барабана.

В мельнице непрерывного действия силы трения стержней 2 компенсируются скатывающей силой дополнительного стержня 4, поскольку он не скользит, а катится по внутренней поверхности вращающегося барабана. Работоспособность предлагаемой конструкции стержней проверена на барабанах с диаметрами 200 и 400 мм.

Факт повышения интенсивности процесса за счет последовательного увеличения массы стержней экспериментально проверен следующим образом. На полоску белой бумаги, наклеенную на металлическую пластину, в определенном объеме наносили поперечную полосу предварительно подготовленной смеси глицерина и порошка кристаллического графита с концентрацией от 10 до 30 мас. %. На бумажную полоску устанавливали два стержня, соединенные между собой гибкой связью (для исключения вращения стержней), и лебедкой перемещали стержни вдоль полоски бумаги.

Рис. 2. Схема мелющих стержней с дополнительным стержнем

При скольжении стержней осуществлялась частичная эксфолиация графита и по длине зоны, в которой появлялись следы графита, делали вывод об интенсивности процесса. Затем проводили аналогичные эксперименты, но после определенного числа циклов увеличивали массу стержней не менее чем на 10 %. Результаты экспериментов сравнивали и установили, что при последовательном увеличении массы стержней, падение интенсивности процесса эксфолиации уменьшается не менее чем на 5–8 %.

В работе [6] было установлено, что эффективность работы стержневой мельницы, при прочих равных условиях, прямо пропорциональна длине пути частицы графита в зоне контакта мелющих стержней с внутренней поверхностью вращающегося барабана, то есть в зоне эксфолиации. Расчеты показывают, что при использовании предлагаемой конструкции с основным барабаном диаметром 1000 мм и шестью дополнительными барабанами с диаметрами 940, 880, 820, 760, 700, 640 мм, длина пути частиц в зоне эксфолиации в 5,7 раза больше, чем в мельнице с одним барабаном диаметром 1000 мм. Таким образом, предлагаемая конструкции позволяет сократить время эксфолиации и повысить производительность.

Эксфолиация графита

Эксфолиация графита осуществляется в каскаде роторных аппаратов с подвижными лопастями [11]. Аппарат состоит из цилиндрического корпуса, внутри которого установлен ротор с радиальными пазами. В пазах установлены лопасти, которые под действием центробежных сил прижимаются к внутренней поверхности корпуса. Эксфолиация графита осуществляется в зонах контакта лопасти с корпусом. Данный процесс достаточно подробно исследован и в настоящее время обеспечивает непрерывный процесс рассматриваемой технологической схемы. Суспензия из одного аппарата подается в следующий, и в результате многократного попадания в зону эксфолиации из частиц графита образуются нанопластины.

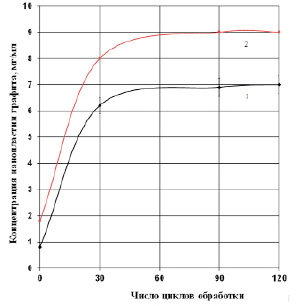

Рис. 3. Зависимости концентрации нанопластин графита от числа циклов обработки: 1 – мельница [10]; 2 – предлагаемая конструкция

При переходе суспензии из одного аппарата в другой в нее добавляется чистое масло, поскольку по мере увеличения концентрации нанопластин в суспензии, интенсивность эксфолиации снижается.

Поскольку основное назначение стержневой барабанной мельницы заключается в подготовке исходной суспензии к окончательной эксфолиации графита, определение влияния предлагаемой конструкции на окончательную эксфолиацию осуществлялось следующим образом. При одинаковой концентрации порошка графита в масле (от 10 до 30 мас. %) проводилась предварительная эксфолиация в используемой ранее [10] и предлагаемой стержневой мельнице. Окончательная эксфолиация осуществлялась в роторном аппарате [11] при одинаковых условиях. После эксфолиации суспензию центрифугировали для получения образцов с одинаковыми диапазонами размеров нанопластин и определяли их концентрацию, по методике, описанной в работе [16]. На рис. 3 показаны зависимости концентрации нанопластин графита от числа циклов обработки. Как видно из графиков, концентрация нанопластин графита, при предварительной обработке в мельнице предлагаемой конструкции (кривая 2) на 28 % больше, чем при предварительной обработке в одноходовой мельнице [7] (кривая 1). Следует отметить, что и без обработки в роторном аппарате (при числе циклов равном нулю), концентрация нанопластин больше, что свидетельствует об эффективности предлагаемой конструкции.

Каскадное фильтрование

Для разделения нанопластин по размерам предложено использовать каскад ленточных фильтров. Традиционно фильтры используются для разделения суспензий на жидкую и твердую составляющие. В данном случае основная задача заключается в выделении нанопластины с определенным диапазоном размеров, поэтому в каждом последующем фильтре размер отверстий в фильтровальной ленте меньше, чем в предыдущей. Схема ленточного фильтра показана на рис. 4.

Фильтрование осуществляется последовательно на нескольких фильтрах. Приводом 8 прижимают узел уплотнения 7 к ленте 3 и суспензию из емкости 4 насосом 5 подают в камеру 6.

Рис. 4. Схема ленточного фильтра: 1 – ленточный фильтр; 2 – привод; 3 – загрузочная камера; 4 – емкость; 5 – насос; 6 – камера; 7 – узел уплотнения; 8 – привод узла уплотнения

Осуществляется процесс фильтрования, интенсивность которого регулируют за счет избыточного давления над фильтровальной лентой 3 насосом 5. Пористость фильтровальной ленты (ткани) на первом фильтре равна mУ1. Осадок (частицы, имеющие размер больше заданного Dмакс1) остается на ленте 3, а фильтрат (суспензия с размером частиц менее Dмакс1) подается в емкость суспензии узел 4 второго ленточного фильтра.

Блок управления подает команду на привод 8, и узел уплотнения 7 перемещается от фильтровальной ленты 3. После этого блок управления подает команду на привод 2, лента начинает двигаться и осадок, который образовался на ленте в процессе фильтрации, узлом съема осадка удаляется с ленты. После удаления осадка блок управления подает команду на привод 8, и цикл фильтрации повторяется. На втором ленточном фильтре пористость фильтровальной ленты (ткани) равна mУ2, которая меньше mУ1. Осадок (частицы, имеющие размер больше заданного Dмакс2) остается на ленте 3, а фильтрат (суспензия с размером частиц менее Dмакс2) подается в емкость суспензии узел 4 третьего ленточного фильтра.

а)

б)

Рис. 5. Гистограммы размеров нанопластин после фильтрации: а – после первого фильтра; б – после третьего фильтра

На третьем ленточном фильтре пористость фильтровальной ленты (ткани) равна mУ3, которая меньше mУ2. Осадок (частицы, имеющие размер больше заданного Dмакс3) остается на ленте 3, а фильтрат (суспензия с размером частиц менее Dмакс3) используется в виде готового продукта. Осадок с первого фильтра направляется на повторную эксфолиацию, для уменьшения размера частиц. Частицы в осадке со второго фильтра имели размеры меньше Dмакс1, но больше Dмакс2, и они использовались для модифицирования пластичной смазки.

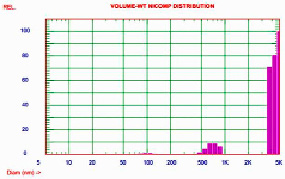

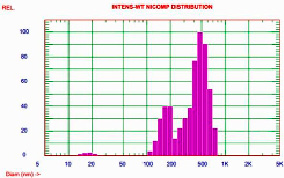

На рис. 5 показаны гистограммы распределения частиц, наночастиц графита (графена), после каскадного фильтрования, полученные с помощью наносайзера NICOMP 3802LS.

Из представленных диаграмм видно, что частицы после первого фильтра (рис. 5, а) имеют средний размер менее 5000 нм (5 мкм), но более 2000 нм (2 мкм), частицы после третьего фильтра имеют размер менее 500 нм (0,5 мкм). Наличие трех пиков на представленных диаграммах можно объяснить тем, что графеновые наночастицы имеют три характерных размера: длина; ширина; толщина.

Модифицирование пластичной смазки

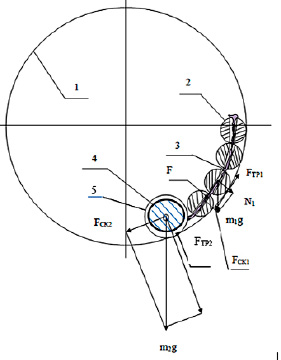

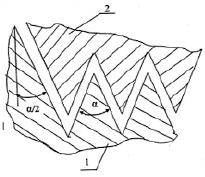

Осадок со второго фильтра смешивают с пластичной смазкой и подают в роторный диспергатор. Экспериментально установлено, что интенсивность процесса обработки смеси в диспергаторе увеличивается на 10 % при последовательном уменьшении величины зазора в зоне между корпусом и ротором от 0,2 до 0,08 мм. В диспергаторе [12], который использовался ранее [9], за счет фиксированного перемещения ротора в вертикальном направлении можно изменять указанный зазор только на горизонтальных участках, площадь которых составляет менее 50 % от общей площади. Это обстоятельство послужило основанием для разработки новой конструкции диспергатора [13]. Схема образования зазора между неподвижным корпусом и вращающимся ротором показана на рис. 6. За счет выполнения ротора и полости в корпусе в виде усеченных конусов с углами наклона образующих к вертикали равными половине угла при вершинах выступов и впадин, позволяет регулировать зазор по всей площади области эксфолиации, при фиксированном перемещении ротора в вертикальном направлении. Именно это является основным отличием предлагаемой конструкции от известной [12].

Эффективность смешивания проверили экспериментально путем сравнения коэффициентов трения образцов смазок, которые определяли по методике, описанной в работе [17]. Результаты показали, что при использовании смазки Литол 24, модифицированной 0,2 % нанопластин графита при контакте шарик – цилиндр из стали ШХ15, время приготовления смеси с одинаковыми коэффициентами трения равными 0,11–0,13, при использовании новой конструкции диспергатора в 1,5 меньше, чем при использовании известной конструкции.

Рис. 6. Схема выступов и впадин диспергатора: 1 – корпус; 2 – ротор

Заключение

За счет использования многоходовой барабанной стержневой мельницы и дополнительного стержня удалось не только осуществить переход от периодического режима работы к непрерывному, но и повысить производительность, при сокращении потребляемой мощности. Каскадное фильтрование суспензии после эксфолиации графита позволило получать концентрат, содержащий нанопластины графита с определенным диапазоном размеров частиц, и сократить время его равномерного распределения в пластичной смазке. Выполнение ротора в виде усеченного конуса обеспечило регулирование зазора по всей зоне эксфолиации и повысило интенсивность смешивания нанопластин графита с пластичной смазкой. Таким образом, в результате усовершенствования стержневой барабанной мельницы, фильтров и роторного диспергатора повышена производительность более чем в 1,5 раза и снижено удельное потребление энергии.