В соответствии с Федеральным классификационным каталогом отходов [1] изношенные покрышки относятся по степени вредного воздействия на окружающую природную среду к 4-му классу опасности. Поэтому автомобильные покрышки подлежат обязательной утилизации с разделением на составные элементы.

Существует несколько методов утилизации резины: пиролиз; регенерат резины (паровоздушный, паровой высокотемпературный, водонейтральный, нейтральный, термомеханический и др.). Наиболее широко используемый метод – это механическое измельчение в устройствах различных конструкций [2, 3], в том числе при воздействии на покрышку всевозможным многолезвийным инструментом для вторичного использования полученного продукта, в виде крошки менее 7 мм, хлопьев, слайсов. Указанные продукты измельчения используют: при изготовлении бесшовных и плиточных покрытий, покрытий «искусственная трава», в приповерхностных слоях асфальта; в шумоизоляционных материалах; в наливной кровле; резиновой черепице; во всевозможных защитных конструкциях; в битумных мастиках в виде высокодисперсных порошков и др. [4].

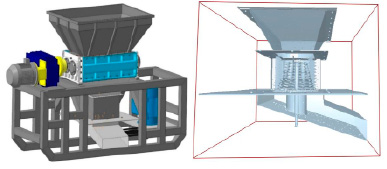

Анализ оборудования для механического измельчения резинотехнических изделий показал, что основным их недостатком является невысокое качество измельчаемого материала, связанное с широким диапазоном разброса размеров готового продукта [2]. Для решения указанной задачи предложена новая конструкция двухстадийного измельчителя [3], в котором на второй стадии измельчения используется наборный многолезвийный инструмент (рис. 1).

Цель исследования – провести моделирование кинематики частиц готового продукта на второй стадии измельчения, установить влияние конструктивных особенностей рабочих поверхностей камеры доизмельчения и инструмента на траекторию, скорость перемещения частиц, их потенциальной и кинетической энергий.

Материалы и методы исследования

Для моделирования измельчения покрышек на второй стадии [5, 6] использовался программный комплекс EDEM, основанный на методе дискретных элементов. В программном продукте EDEM Analyst [7] созданы цифровые модели двухстадийного измельчителя и камеры доизмельчения (рис. 1). В камере размещается вращающийся вал, выполненный в виде ротора с набором плоских зубчатых фрез, которые образуют усеченный конус, расположенный в цилиндрическом корпусе, в котором закреплена рубашка с противорежущими вставками в виде зубьев [3].

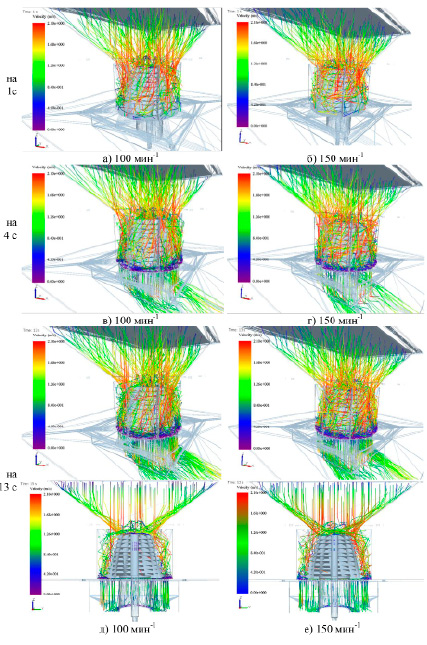

Производилось моделирование характера перемещения частиц при изменении частоты вращения вала (100 и 150 мин-1), при вертикальной загрузке с подачей материала по всей площади верхней части камеры доизмельчения.

Результаты исследования и их обсуждение

Установлено, что скорости заданных размеров частиц в 6 и 6,5 мм примерно равны при 100 и 150 мин-1. Анализ моделей скоростей показал:

1. После первой секунды работы модели:

− скорости частиц изменяются в диапазоне от 0,52 до 1,3 м/с при 100 мин-1, при этом частицы, попадая на режущие кромки инструмента, замедляются (рис. 2, а) и приобретают вращательное движение, продвигаясь к зоне выгрузки;

− скорости частиц изменяются в диапазоне 0,8 до 1,35 м/с при 150 мин-1 (рис. 2, б), частицы режущим инструментом отбрасываются на зубья рубашки, что замедляет их перемещение к зоне выгрузки, создавая перегруз частиц в зоне их контакта с инструментом и зубьями рубашки, путем их задержки, проворачивания и других негативных явлений.

Рис. 1. Цифровые модели:а – двухстадийный измельчитель; б – вторая стадия – камера домола с наборным многолезвийным инструментом и зубчатой рубашкой

Рис. 2. Модели изменения скоростей перемещения частиц: а, б – после 1 с; в, г – после 4 с (установившийся режим работы); д, е – после 13 с

2. На 4 с установившийся режим – на что указывает то, что после 13 с работы скорости и траектории частиц аналогичны (рис. 2, д, е):

− при 100 мин-1 (рис. 2, в) скорости частиц изменяются от 1,2 до 1,7 м/с, попадая на режущие кромки, теряют скорость до 0,84 м/с и, попадая в зону выгрузки, просыпаются в выгрузочный бункер;

− при 150 мин-1 (рис. 2, г) частицы ускоряются в верхней части ротора от 1,7 до 2,1 м/с (выше примерно на 30 %, чем при 100 мин-1) попадают на инструмент, при этом происходит снижение их скорости до 0,84 м/c (более чем в 2 раза) и, замедляясь, частицы проворачиваются по ходу вращения ножей, скапливаясь в зоне выгрузки, и под напором поступающего материала продавливаются из зоны выгрузки в бункер.

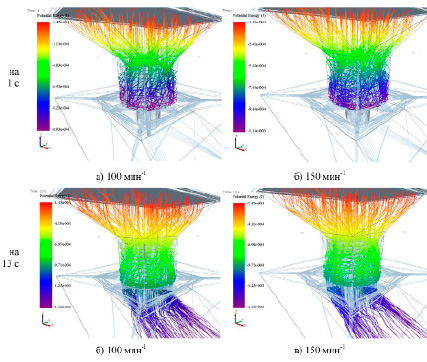

Потенциальная энергия частиц размером 6 и 6,5 мм при исследуемых частотах вращения инструмента (рис. 3) показала, что на 1 с ее минимальное значение у частиц, скапливающихся в зоне выгрузки, а после попадания частиц в зону контакта с инструментом и зубьями рубашки потенциальная энергия частиц существенно снижается. При установившемся режиме и дальнейшей работе после 4 с значения потенциальной энергии остаются неизменными, причем она равна для частиц разных размеров.

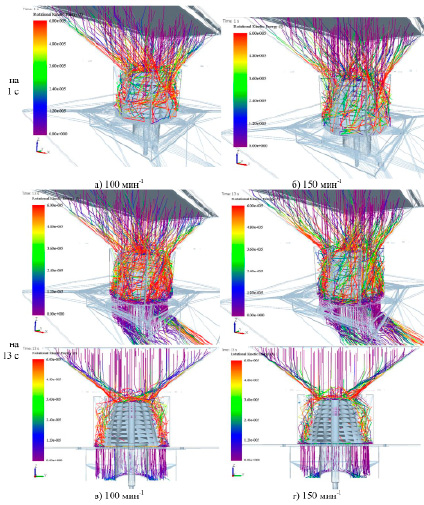

Анализ изменения значений кинетической энергии при перемещении частиц (рис. 4) показал, что:

− при 100 мин-1 (рис. 4, а) частицы с размером 6,5 мм имеют энергию больше, чем у частиц 6 мм, примерно на 7–13 % и изменяются в пределах от 1,4∙10-5 до 2∙10-5 Дж и от 1,3∙10-5 до 1,6∙10-5 Дж соответственно;

− при 150 мин-1 (рис. 4, б) кинетическая энергия для частиц с размером 6 мм больше, чем для частиц 6,5 мм, и изменяется в пределах от 1,85∙10-5 до 2,61∙10-5 Дж и от 1,7∙10-5 до 2,3∙10-5 Дж соответственно, что примерно на 50 и 30 % больше, чем при 100 мин-1.

Рис. 3. Модели изменения значений потенциальных энергий при перемещении частиц: а, б – после 1 с; в, г – после 13 с

Рис. 4. Модели изменения значений кинетической энергии при перемещении частиц: а, б – после 1 с; в, г – после 13 с

Кинетическая энергия у частиц 6 мм больше, чем у частиц 6,5 мм при 150 мин-1, что можно объяснить тем, что они чаще контактируют с зубьями рубашки камеры и кромками инструмента, при этом частицы захватываются зубьями и прокручиваются по ходу вращения вала, что удлиняет их траекторию. Это и приводит к увеличению кинетической энергии при 150 мин-1 . Тут нужно отметить, что увеличение угловой скорости повышает энергоемкость процесса.

Заключение

В программном продукте EDEM Analyst были созданы цифровые модели двухстадийного измельчителя и камеры домола (вторая стадия).

В результате анализа установлено, что при работе устройства наиболее целесообразно использовать частоту вращения вала равную 100 мин-1, так как при частоте 150 мин-1 скорости перемещения частиц больше примерно на 30 %, что увеличивает хаотичность их движения и замедляет их перемещение к зоне выгрузки. Это снизит скорость переработки материала, создавая перегруз зоны контакта его с зубьями рубашки и инструментом и зоны выгрузки, из-за его проворачивания и других негативных явлений. Так же повышение частоты вращения вала увеличивает энергоемкость процесса.

При моделировании использовались частицы с конечными размерами, при этом наблюдается их застой в зоне выгрузки, таким образом, при измельчении на натурной модели реального материала возможно заполнение неизмельченным материалом пространства между зубьями рубашки и наборным режущим инструментом, что остановит измельчение.

Для снижения хаотичности движения частиц и стабилизации их перемещения цилиндрическую зубчатую рубашку рабочей камеры [5] целесообразно заменить на цилиндрическую рубашку со сквозным коническим отверстием с противорежущими ребрами, расположенными в ней равноудаленно по окружности. Они могут быть образованы за счет стенки рубашки, при этом максимальный диаметр конуса внутренней поверхности располагается вверху камеры.