Эксплуатационные характеристики деталей машин и оборудования определяются свойствами и качеством поверхностного слоя их материала. Микроплазменное напыление –один из методов повышения износостойкости поверхностей деталей, где требуется нанесение функциональных покрытий на локальные зоны деталей с высоким коэффициентом использования напыляемого материала [1, 2]. Процесс микроплазменного напыления заключается в расплавлении материала покрытия с последующим нанесением его на основу в газовом потоке. Частицы в расплаве в микрозоне удара об основу деформируются и растекаются, слипаясь друг с другом, затвердевая, формируют плоский слой. Данный метод характеризуется высокой эффективностью и качеством покрытий, гибкостью регулирования режимов напыления, а также небольшими габаритами оборудования, долговечностью его рабочих элементов, стабильностью работы.

Напыление выполняется при высокой температуре плазменной струи (2100–2300°С) и высокой скорости (до 140 м/с) движения частиц в струе. Адгезионная прочность сцепления покрытия с поверхностью детали в среднем равна 40–70 МПа на отрыв, а в некоторых случаях – до 120 Мпа, пористость покрытия ниже 3,5 %. Рекомендуемая толщина покрытия не более 1 мм, так как при ее увеличении в напыляемом слое возникают напряжения, стремящиеся отделить его от поверхности детали [1, 4, 5].

Цель исследования – повысить износостойкость рабочих поверхностей направляющих роликов установки для изготовления демпферной ленты, путем микроплазменного напыления порошком ПГ-10Н-01 с оплавлением и без оплавления; установить с использованием регрессионного анализа экспериментальных исследований влияние основных технологических параметров микроплазменного напыления на микротвердость напыленных рабочих поверхностей роликов; провести испытания рабочих поверхностей роликов на износостойкость.

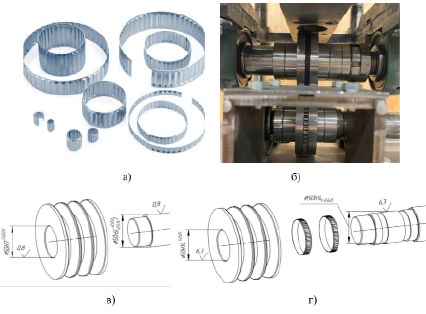

Ответственными деталями установки для изготовления демпферной ленты (рис. 1, а) являются направляющие и подающие заготовку ролики (рис. 1, а) [3, 4].

Рис. 1. Разновидности демпферной ленты (а); узел формообразования волновых элементов, полупромышленный образец для экспериментальных исследований (б); крепление шкива на вал в натяг (в); крепление шкива на вал через демпфер (г)

Под действием постоянного трения, при прохождении заготовки в виде ленты для формообразования волновых элементов, рабочие поверхности роликов подвергаются различным видам напряжений, в результате чего их поверхности изнашиваются и деформируются, сминаясь, и, как следствие, при подаче заготовки происходит перекос ленты, а также неточность формообразования волновых элементов.

Демпферные ленты используются для крепления: опор подшипников; статоров в электродвигателях; электродвигателей на ведущих валах; шкивов; зубчатых колес; различных втулок на валы и др. Например, для крепления шкива на вал в натяг необходимо при изготовлении обеспечить допуски втулки Н7 (+0,025 мм), вала r6 (+0,05…+0,034 мм), которые требуют шлифования сопрягаемых поверхностей (рис. 1, в), а при креплении шкива на вал через демпфер допуски втулки Н14(+0,62 мм), вала h14 (-0,62 мм), которые обеспечиваются чистовой токарной обработкой (рис. 1, г).

При сопряжении между деталями вставляется демпферная лента, далее прилагается радиальное усилие, при котором волновые элементы сминаются, тем самым создается натяг между деталями. При сборке волновые элементы демпфера пружинят, что обеспечивает равномерное усилие сборки в диапазоне допусков сопрягаемых деталей. При этом демпфер снижает усилие, необходимое для сопряжения деталей, по сравнению с запрессовкой почти в три раза. Особо нужно отметить, что демпферное соединение обеспечивает надежное крепление сопрягаемых деталей, выполненных из разных материалов, при работе в сложных температурных условиях. При фиксации двух деталей, которые изготовлены из разных материалов, которые подвергаются термоциклированию, начинают работать волновые элементы как пружины, так как при изменении температуры материалы деталей сжимаются или расширяются с разной скоростью, что изменяет соответственно натяг или зазор между ними.

Материалы и методы исследования

Исследования проводились с использованием установки МПН-004. Материалы: металл роликов – сталь 5ХНМ; напыляемый материал – самофлюсующийся порошок ПГ-10Н-01 (температура плавления 1000...1200 °С) [5, 6].

В качестве основного принят центральный композиционный ротатабельный план полного факторного эксперимента второго порядка как наиболее целесообразный для получения математических моделей при прогнозировании поведения динамических систем [7].

Исследовалось влияние на параметр оптимизации (микротвердость напыленных образцов (HV) варьирования следующих факторов (табл. 1–3):

− расстояние от детали до сопла

L = 30…50 мм;

− время напыления T = 22…38 с.

Получены экспериментальные значения микротвердости напыленных поверхностей образцов (табл. 2, 3). Расчет коэффициентов, декодирование, графическая интерпретация уравнений регрессии производились с использованием аналитического пакета Maple 13 [7].

Кодирование производилось по формулам

. (1)

. (1)

Все коэффициенты уравнения по критерию Стьюдента значимы, а коэффициент члена парного взаимодействия при расчете равен нулю, его отсутствие косвенно указывает на то, что уровни варьирования основных факторов были выбраны правильно и полностью охватывают рабочую область.

Таблица 1

Интервалы и уровни варьирования независимых переменных

|

Уровни |

L, мм |

Т, с |

||

|

Натур. |

Кодир. |

Натур. |

Кодир. |

|

|

Основной |

40 мм |

0 |

30 с |

0 |

|

Интервалы варьиров. |

10 |

– |

8 |

– |

|

Верхний |

50 |

+1 |

38 |

+1 |

|

Нижний |

30 |

-1 |

22 |

-1 |

|

Верхняя зв. точка |

54 |

1,414 |

41 |

1,414 |

|

Нижняя зв. точка |

26 |

-1,414 |

19 |

-1,414 |

Таблица 2

Экспериментальные значения микротвердости поверхностей, напыленных порошком ПГ-10Н-01 толщиной 0,4 мм

|

Опыт |

х1 (L, мм) |

х2 (T, с) |

|

|

% |

|

1 |

-1 (30) |

-1 (22) |

189 |

177 |

6,4 |

|

2 |

+1 (50) |

-1 (22) |

183 |

171 |

6,5 |

|

3 |

-1 (30) |

+1 (38) |

193 |

181 |

6,1 |

|

4 |

+1(50) |

+1 (38) |

187 |

175 |

6,2 |

|

5 |

-1,414 (26) |

0 (30) |

199 |

182 |

8,6 |

|

6 |

1,414 (54) |

0 (30) |

180 |

174 |

3,4 |

|

7 |

0 (40) |

-1,414 (19) |

175 |

171 |

2,1 |

|

8 |

0 (40) |

1,414 (41) |

190 |

177 |

6,6 |

|

9 |

0 (40) |

0 (30) |

188 |

203 |

7,4 |

|

10 |

0 (40) |

0 (30) |

188 |

203 |

7,4 |

|

11 |

0 (40) |

0 (30) |

188 |

203 |

7,4 |

|

12 |

0 (40) |

0 (30) |

187 |

203 |

7,9 |

|

13 |

0 (40) |

0 (30) |

189 |

177 |

6,4 |

Таблица 3

Экспериментальные значения микротвердости напыленных порошком ПГ-10Н-01 поверхностей с оплавлением толщиной 0,7 мм

|

Опыт |

х1 (L, мм) |

x2 (T, с) |

|

|

% |

|

1 |

-1 (30) |

-1 (22) |

213 |

219 |

2,9 |

|

2 |

+1 (50) |

-1 (22) |

208 |

218 |

4,8 |

|

3 |

-1 (30) |

+1 (38) |

205 |

206 |

0,3 |

|

4 |

+1(50) |

+1 (38) |

214 |

219 |

2,1 |

|

5 |

-1,414 (26) |

0 (30) |

221 |

225 |

1,8 |

|

6 |

1,414 (54) |

0 (30) |

207 |

217 |

4,6 |

|

7 |

0 (40) |

-1,414 (19) |

195 |

205 |

5,4 |

|

8 |

0 (40) |

1,414 (41) |

212 |

215 |

1,2 |

|

9 |

0 (40) |

0 (30) |

213 |

222 |

4,0 |

|

10 |

0 (40) |

0 (30) |

214 |

222 |

3,5 |

|

11 |

0 (40) |

0 (30) |

213 |

222 |

4,0 |

|

12 |

0 (40) |

0 (30) |

215 |

222 |

3,1 |

|

13 |

0 (40) |

0 (30) |

214 |

222 |

3,5 |

Знаки при линейных коэффициентах регрессии х1 и х2 показывают, что увеличение времени напыления увеличивает микротвердость, а увеличение расстояния от детали до сопла снижает. При подстановке минимальных и максимальных значений факторов в декодированную модель (3) получаем значения, соответствующие теории рассматриваемого процесса. Значимость факторов х1 = 57 % и х2 = 43 %.

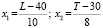

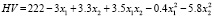

Получено уравнение регрессии в кодированном и декодированном видах:

; (2)

; (2)

. (3)

. (3)

Функция отклика зависимости микротвердости напыленных поверхностей образцов от изменения основных факторов – параболоид (рис. 2, а). Для удобства определения соотношений основных факторов для получения деталей с необходимой микротвердостью строятся номограммы (рис. 2, а).

Максимальное значение микротвердости, равное 193 HV, поверхность изделия приобретает при изменении расстояния от детали до сопла L = 37…39 мм и времени напыления T = 29…31 с. Так, для получения напыленной поверхности изделия с микротвердостью больше или равно 190 HV факторы необходимо варьировать в пределах: L = 32…43 мм и T = 26…34 с.

При напылении с оплавлением выдержка при температуре оплавления 1050–1080°С производилась в течение 1,5 мин, что осуществляет удаление оксидов с поверхности частиц покрытия при их оплавлении [4, 6] и позволяет получить плотные покрытия с высокой адгезией с основным материалом, что повышает износостойкость поверхностей в несколько раз.

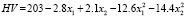

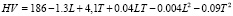

Получено уравнение регрессии (4) в кодированном виде изменения микротвердости с оплавлением толщиной 0,7 мм:

, (4)

, (4)

. (5)

. (5)

а) б)

Рис. 2. Графическая интерпретация уравнения регрессии (3) (а); номограммы определения соотношений основных факторов для получения деталей с необходимой микротвердостью поверхности (б)

Все коэффициенты уравнения по критерию Стьюдента значимы. Знаки при линейных коэффициентах регрессии х1 и х2 показывают, что увеличение времени напыления увеличивает микротвердость, а увеличение расстояния от детали до сопла снижает. Значимость факторов х1 = 48 % и х2 = 52 %.

При подстановке минимальных и максимальных значений факторов в декодированную модель (5) получаем значения, соответствующие теории рассматриваемого процесса.

Функция отклика зависимости микротвердости напыленных поверхностей с оплавлением от изменения основных факторов – гиперболоид (рис. 3, а). Для удобства определения соотношений основных факторов для получения деталей с необходимой микротвердостью строятся номограммы (рис. 3, б). Например, любая точка, лежащая в заштрихованной области, будет показывать соотношение значений расстояния от сопла до детали и времени напыления микротвердости поверхности детали от 210 до 215 HV.

а) б)

Рис. 3. Графическая интерпретация уравнения регрессии (5) (а); номограммы определения соотношений основных факторов для получения деталей с необходимой микротвердостью поверхности при напылении с оплавлением (б)

Максимальное значение микротвердости, равное 222 HV, поверхность изделия приобретает при изменении расстояния от детали до сопла L = 26…28 мм и времени напыления T = 25,5…32 с. Так, для получения микротвердости напыленной поверхности изделия большей или равной 220 HV факторы необходимо варьировать в пределах L = 22…35 мм и T = 23…29 с.

Испытания материалов на износостойкость проводились с использованием метода при трении о нежестко закрепленные абразивные частицы [8].

Заключение

Ответственными деталями установки для изготовления демпферной ленты являются направляющие и подающие заготовку ролики. Под действием постоянного трения, при прохождении заготовки в виде ленты для формообразования волновых элементов, рабочие поверхности роликов подвергаются различным видам напряжений, в результате чего их поверхности изнашиваются и деформируются, сминаясь, и, как следствие, при подаче заготовки происходит перекос ленты, а также неточность формообразования волновых элементов. Поэтому оценка эффективности процесса микроплазменного напыления применительно к конкретному технологическому процессу требует экспериментальных исследований, для определения его рациональных параметров.

Были определены основные факторы и их уровни варьирования, влияющие на микротвердость поверхностей деталей процесса микроплазменного напыления, это расстояние от сопла до детали, L мм; время напыления, T с. Установлено, что максимальная микротвердость напыленного слоя, образованного микроплазменным напылением самофлюсующимся порошком ПГ-10Н-01:

− толщиной 0,4 мм равна 193 HV при L = 37…39 мм и T = 29…31 с без оплавления, значимость факторов распределяется L = 57 % и T = 43 %;

− толщиной 0,7 мм равна 222 HV при L = 26…28 мм и T = 25,5…32 с с оплавлением, значимость факторов распределяется L = 48 % и T = 52 %,

что не противоречит теории кинетики процесса микроплазменного напыления.

Испытания материалов на износостойкость проводились с использованием метода при трении о нежестко закрепленные абразивные частицы. Установлено, что снижение веса роликов после микроплазменного напыления без оплавления и с последующим оплавлением с максимальными микротвердостями составили 0,018 и 0,003 г/ч соответственно при напылении самофлюсующимся порошком ПГ-10Н-01. То есть при увеличении максимальной микротвердости напыленных поверхностей с оплавлением на 15 % (с 193 до 222 HV) их износостойкость повысилась в 6 раз.

, HV (э)

, HV (э) , HV(р)

, HV(р) , HV (э)

, HV (э) , HV(р)

, HV(р)