Вибрационные устройства, применяемые во многих областях народного хозяйства, имеют различные конструкции, диапазоны мощностей и разные системы управления. Основное требование к вибрационным устройствам в технологических процессах состоит в том, чтобы их частоты и амплитуды находились в необходимом диапазоне и чтобы в данном диапазоне обеспечивалась устойчивая работа системы [1, 2]. Во многих областях современной техники востребованы вибрационные устройства с низкой механической частотой. В технологических процессах в зависимости от значений частоты и амплитуды колебаний, интервала управления применяются в основном низкочастотные (до 50 Гц) вибрационные устройства. Классификация механических вибраторов включает кинематические вибраторы, центробежные вибраторы, электромагнитные вибраторы, электродинамические, гидравлические и пневматические вибраторы, а также магнитострикционные и пьезоэлектрические вибраторы. Типы вибраторов разнообразны, как и принципы создания – формирования колебаний в данных вибраторах. Вибрационные устройства в зависимости от типа передачи бывают электромагнитными, пневматическими, центробежными, эксцентриковыми и гидравлическими [3].

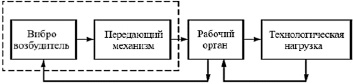

Рис. 1. Структурная схема технологического вибратора

Основным элементом любой вибрационной машины является вибровозбудитель, устройство для создания механических колебаний – формирующее колебания, преобразующее полученную энергию внешнего источника (входящего электрического тока, магнитного поля, давления потока газа или жидкой формы и т.п.) в механические колебания или движение (возвратно-поступательный, вращательный и др.). Типичная структурная схема технологической вибрационной машины представлена в виде блок-схемы, представленной на рис. 1. Механические вибрационные колебания, создаваемые вибровозбудителем, через передаточный механизм передаются на рабочий орган машины, который подвергает технологическую нагрузку вибрационной обработке или осуществляет ее транспортировку на другие технологические участки.

Типичным примером электромеханической передачи колебаний является пара мотор – редуктор и устройство, преобразующее вращательное движение в возвратно-поступательное. Путем изменения конфигурации данного устройства, соединенного с выходным валом, можно изменить мощность электрической передачи и режим работы. Надежность вибропривода зависит от надежности как двигателя, так и блока редуктора и преобразователя.

Вибрационные устройства, оснащенные электрическим приводом с инерционным вибровозбудителем, имеют большую амплитуду колебаний в режиме холостого хода и при малых нагрузках. В этих условиях в силовых элементах и системах этих устройств возникают недопустимо высокие разрушающие механические напряжения. К такому изменению амплитуды и частоты корпуса вибрирующего устройства приводит скачкообразное увеличение частоты, а в периодических режимах движения наблюдается динамическая неустойчивость. Поэтому целесообразна и актуальна разработка системы контроля и управления, обеспечивающей стабилизацию и регулирование указанных параметров в зависимости от изменения нагрузки в технологическом процессе с применением электрического привода с плавно регулируемыми амплитудой и частотой колебаний. Исследования и анализ литературы и статей, посвященных данной теме, показывают, что в настоящее время одним из основных средств регулирования скорости и частоты вращения привода, а также амплитуды и частоты вибратора являются инверторы, преобразователи частоты, играющие роль исполнительного органа (активатора) в системе, где исполнительными механизмами являются двигатели и электромагниты. Современные преобразователи частоты позволяют осуществлять плавную и широкую регулировку частоты. Анализ существующих вибрационных устройств и приводов показывает, что в настоящее время существуют такие электрические (электродинамические) и электромагнитные приводы, которые эффективно работают на низких механических частотах.

Материалы и методы исследования

В ходе сравнительного исследования структурных схем нечеткого регулятора (контроллера) для привода с двигателем постоянного тока и микропроцессорного интеллектуального электромагнитного вибрационного устройства определены следующие основные моменты [4, 5]:

− работа системы управления-регулирования в обоих видах, т.е. электрическом и электромагнитном приводах, должна обеспечивать стабильное поддержание амплитуды и частоты колебаний вибрационного устройства в заданных пределах;

− принцип управления, лежащий в основе нечеткой системы управления, и нечеткие правила вывода после внесения определенных изменений могут быть применены и в электромагнитном вибрационном устройстве с микропроцессором, интеллект которого ограничивается коррекцией температуры;

− вибрационные устройства с асинхронным двигателем, работающие также на переменном токе, также могут управляться системой данного типа;

− во всех трех типах вибрационных устройств необходимо использовать датчик перемещений для контроля постоянного поддержания перемещения в зависимости от величины нагрузки.

С учетом вышеизложенного определим блоки и устройства, которые будут входить в состав системы, считая целесообразным разработку универсальной цифровой системы управления, реализующей управление приводами электрических и электромагнитных колебаний.

Программируемые логические контроллеры (ПЛК) в последние 30 лет получили широкое распространение, повысилась их надежность и расширились функциональные возможности, в качестве управляющего ядра системы на локальном уровне управления выбираем ПЛК. Этот вариант позволит решить как традиционное управление, так и принятие решений на основе нечетких правил. Выполняя функции управления и контроля, ПЛК будет выполнять различные вычисления: сложение, вычитание, умножение и деление, операции сравнения – а также производить как контрольные, так и соответствующие управляющие воздействия по заданным алгоритмам.

Далее, считаем необходимым применение датчика перемещения, преобразующего эту информацию в сигнал, пропорциональный амплитуде колебаний для всех трех передач [6]. Основной задачей при этом является обеспечение устойчивости механических колебаний и перемещений с большой амплитудой, а в некоторых случаях требуется изменение данных параметров согласно необходимому алгоритму.

Через преобразователь частоты вырабатывается синусоидальное напряжение, питающее обмотки асинхронного двигателя или электромагнитного привода. Следует отметить, что частота вибрации в электродинамическом приводе изменяется за счет изменения частоты вращения двигателя, а в электромагнитном приводе изменяется частота питающих колебаний. Однако следует отметить, что скорость асинхронного двигателя также изменяется за счет управления частотой синусоидального напряжения. Если частота вибрации fвЭД электромагнитного привода непосредственно равна частоте напряжения переменного тока – частоты выходного сигнала преобразователя частоты (fПЧ), подаваемого на обмотку электромагнита, т.е. fвЭМ = fПЧ, то частота вибрации fвAД в электродинамическом приводе равна частоте напряжения переменного тока (fПЧ), подаваемого на обмотку асинхронного двигателя, т.е. fвАД = kfвПЧ, (где k – коэффициент преобразования частоты вращения в механическое перемещение) или пропорционально амплитуде напряжения питания в приводе с двигателем постоянного тока, т.е. fвПТ = kUПТ. Для наглядности запишем эти выражения в следующем виде:

fвЭМ = fПЧ,

fвАД = kfвПЧ,

fвПТ = kUПТ,

Подбор закона регулирования позволит уменьшить перерегулирование в соответствующих переходных процессах, а также плавно изменить параметры колебаний виброприводов.

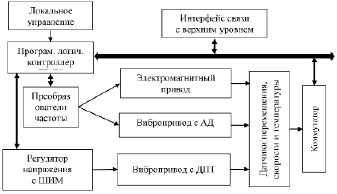

С учетом этого структуру универсальной системы, позволяющей управлять различными типами вибрационных устройств, можно отобразить следующим образом (рис. 2).

Рис. 2. Структура универсальной системы управления

Частота колебаний привода с двигателем постоянного тока регулируется скоростью двигателя, для чего предусмотрен блок регулятора напряжения. Напряжение на выходе регулятора формируется по сигналам дефаззификатора, подключенного к выходу блока нечетких выводов.

Результаты исследования и их обсуждение

Как видно из структурной схемы, сигнал датчика перемещения поступает на вход аналого-цифрового преобразователя в блоке управления через согласующую цепь. Выходное напряжение подается на один из входов контроллера в виде кода после того, как сигнал преобразователя, пропорциональный перемещению, согласуется и преобразуется в цифровой сигнал. Следует отметить, что в качестве АЦП, показанного на схеме отдельно, можно использовать АЦП, входящий в состав контроллера и работающий с ним в связке.

Контроллер формирует управляющий сигнал на основе соответствующих алгоритмов сравнивая сигнала датчиков перемещения и скорости двигателя, а также температуры. Данный сигнал подается в контур управления приводом через устройство сопряжения. Сигналы датчиков подаются на вход контроллера. Один из цифровых выходов контроллера подключен к управляющему входу преобразователя частоты.

Программное обеспечение интерфейсного модуля позволяет оператору настраивать параметры электромагнитного или электродинамического приводов, задавать режимы и оперативно анализировать текущую работу системы.

Очевидно, что требование поддержания стабильной амплитуды должно решаться по изменению нагрузки в зависимости от динамики протекания технологического процесса. При этом при изменении нагрузки возможно несколько вариантов: 1) поддержание постоянной амплитуды и частоты; 2) изменение частоты при сохранении постоянной амплитуды; 3) изменение амплитуды при сохранении постоянной частоты.

Рис. 3. Блок-схема упрощенного алгоритма управления

Выбор того или иного варианта может быть различным на разных этапах технологического процесса, то есть, на наш взгляд, предпочтение только одному варианту не позволяет эффективно использовать возможности вибрационного устройства и не обеспечивает эффективность решения поставленной задачи. Это еще раз показывает, что система, используемая для поддержания стабильных указанных параметров в зависимости от хода процесса, должна обладать определенным интеллектом [4].

Данная локальная система управления может быть успешно использована в технологических процессах, где применяются вибрационные устройства с приводами трех типов. Функционирование различных приводов и блоков, входящих в локальную систему управления, можно описать по упрощенной блок-схеме алгоритма, приведенного на рис. 3. После ввода данных измеряются значения параметров: скорость двигателя, частота и амплитуда колебаний, напряжение и температура с целью контроля режимов, после обработки результатов они передаются в блок принятия управляющих решений, где принимается решение о формировании управляющих сигналов или о переходе в режим контроля. Выход датчиков, используемых для измерения перемещения (амплитуды) и частоты колебаний исполнительного органа приводов, а также температуры в соответствующих приводах, подключается к интерфейсу ПМК через коммутатор.

После формирования управляющих воздействий сигналы подаются на вход соответствующих устройств, перечисленных ниже:

− преобразователя частоты – для устройства электромагнитных колебаний (частота и амплитуда);

− преобразователя частоты – для вибропривода с асинхронным двигателем (частота и напряжение);

− регулятора напряжения для вибрационного устройства с двигателем постоянного тока (напряжение или ширина импульса управления). Регулятор напряжения может быть выполнен в виде источника напряжения, выходное напряжение которого является регулируемым, и источника переменного напряжения, ширина выходного импульса которого пропорциональна заданному напряжению.

Блок принятия решения, включенный в блок-схему алгоритма, определяет условный переход как при нечетком, так и при нечетком управлении. Создание такой системы зависит от наличия точной модели каждого типа вибровозбудителя и управления. Для построения математической модели этого процесса целесообразно использовать следующие допущения:

− упругие элементы, составляющие электромагнитную систему, имеют линейную характеристику;

− электромагнитные переходные процессы не учитываются при передаче электроэнергии;

− изменение технологической нагрузки линейно;

− потери определяются коэффициентом полезной работы элементов и устройств, входящих в систему, и главным образом потерями, возникающими в электромагнитном и в двигателе вибропривода (постоянного или переменного тока).

Соответствующие алгоритмы универсальной системы управления виброприводами могут быть оптимизированы по результатам моделирования процессов, происходящих в приводах данного типа и их элементах.

Выводы

1. При формировании низкочастотных механических колебаний необходимо решить вопрос об их амплитуде, обеспечивающей достаточно большое перемещение рабочего органа. Во многом это зависит от того, регулируется ли частота вибратора или поддерживается стабильной в соответствии с требованиями технологического процесса.

2. Переход к нечеткому регулированию в виброприводе с двигателем постоянного тока позволяет сократить время переходного процесса за счет уменьшения перерегулирования и тем самым сэкономить энергию.

3. Во всех типах приводов контроль и управление частотой и амплитудой колебаний исполнительного органа, а также температурой соответствующего вибратора – электромагнита, обмоток двигателя и других подвижных частей вибропривода обеспечивают повышение производительности и качества соответствующего технологического процесса.