В настоящее время в России растет доля перевозок, осуществляемых железнодорожным транспортом. В «Стратегии развития железнодорожного транспорта в Российской Федерации до 2030 года» предусмотрено как строительство новых дорог, так и обновление уже имеющихся систем железнодорожного сообщения. Увеличивающийся объем грузоперевозок, ведущий к увеличению грузонапряжённости, повышение межосевых нагрузок подвижного состава и скоростей современных железнодорожных магистралей ведут к активному износу полотна [1]. Кроме строительства новых и модернизации имеющихся дорог, активно ведутся работы по поддержанию в работоспособном состоянии имеющегося железнодорожного пути.

Под действием высоких значений контактных напряжений происходит образование на поверхности рельсов различных дефектов, изменение геометрии и рост шероховатости. Восстановление поверхности пути возможно только с помощью шлифования поверхности рельсов. Также шлифование рельс выполняется и на новых путях для удаления обезуглероженного слоя, уменьшения заводских геометрических неровностей.

Наиболее перспективная методика шлифования рельсов выполняется рельсошлифовальным поездом РПШ-48К. Поезд состоит из скрепленных между собой четырех секций: одной тягово-энергетической и трех шлифующих. Восстановление геометрии сечения головки рельса и устранение волнистости происходит 48 шлифующими головками, по 24 на каждую сторону. Поезд ведет обработку со скоростью 4-8 км/час и снимает толщину поврежденного слоя до 0,3 мм. Шлифовальные головки, вращающиеся с частотой 3000 мин-1 диаметром 250 мм, имеют привод мощностью 15 кВт.

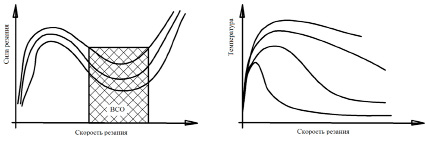

Прогрессивными технологиями можно считать презентуемый холдингом «Синара – Транспортные Машины» инновационный рельсошлифовальный поезд 2.0. Скорость поезда со шлифованием рельсов составляет до 15 км/час, снимаемая толщина поврежденного слоя – до 0,2 мм. Выпуск поезда намечен на 2024 год. В этом случае используются шлифовальные головки, вращающиеся с частотой 5000 мин-1. Повышение скорости обработки требует мощности привода 25 кВт. При повышенной мощности и частоте вращения применяется сложная разветвленная система охлаждения привода шлифовального круга. Нагрев происходит от электродвигателя и трения в подшипниках. В настоящее время существует запрос на повышение скорости обработки до 30 км/час и снимаемую толщину поврежденного слоя до 0,15 мм. Это, по предварительным расчетам, составит увеличение мощности не более чем до 40 кВт. Повысить скорость шлифования рельсов возможно при переходе на высокоскоростную обработку. Эффективность применения высокоскоростной обработки поясняется кривыми Соломона (рис. 1). Сила резания и температура при увеличении скорости резания сначала растет, потом начинает падать. Для шлифования абразивными инструментами закаленных сталей высокоскоростная обработка находится в пределах 100-2000 м/с. Применение таких скоростей резания позволяет значительно повысить подачу шлифовального круга, что в данном случае является скоростью движения поезда.

Шлифование при переходе на высокоскоростную обработку сталкивается со следующими проблемами: стойкость и прочность режущего инструмента, обеспечение поддержки опорных поверхностей вала, отвод тепла от электродвигателя и подшипников.

В настоящее время при шлифовальной обработке применяют шлифование со скоростью главного движения 50 м/с, однако все чаще для снижения температурного и силового воздействия применяют технологии со скоростями обработки более 100 м/с. Применяя в качестве материала для изготовления шлифовального круга кубический нитрид бора, скорость резания можно поднять до 250 м/с [2].

Также при повышении частоты вращения шлифовального круга необходимо рассмотреть возможность разрыва от центробежной силы. Предельная частота вращения шлифовальных кругов из электрокорунда, изготовленных методом горячего формования диаметром 250 мм, составляет 13 000 об./мин., что составит скорость обработки 170 м/с [2]. Сокращение диаметра шлифовального круга до 100 мм позволит повысить частоту вращения до 50 000 мин-1. При этом значительно повысится запас прочности на разрыв шлифовального круга.

Множество работ по совершенствованию шлифования рельсов направлено на снижение износа шлифовального круга [3]. При этом отмечено, что износ напрямую зависит от силы резания. Снижение сил резания возможно повышением частоты вращения шлифовального круга, что происходит за счет уменьшения размеров удаляемых стружек единичным зерном. Повышением скорости резания с одновременным повышением интенсивности шлифования рельсов при тех же значениях сил резания можно достичь максимального увеличения производительности.

Рис. 1. Зависимость силы резания и температуры от скорости резания

Турбинный привод. Система водяного охлаждения, установленная в корпусе, мотор шпинделей, забирает тепловую энергию от потерь на трение при преобразовании электрической энергии в механическую, возникающих в основном в статоре двигателя. Автономная система охлаждения подводится к каждому из 48 приводов шлифовального круга, установленных на рельсошлифовальном поезде, и представляет собой сложную разветвленную систему. В качестве теплоносителя необходимо использовать воду с антикоррозионными присадками. Отвод тепла должен превышать мощность потерь и ориентировочно составляет не менее 0,2 от номинальной мощности электродвигателя [4].

Применение в этом случае в качестве привода электродвигателя с повышением частоты вращения и мощности невозможно. В качестве альтернативы предлагается использовать турбинный привод. Для этого на рельсошлифовальном поезде предлагается установить компрессор, приводящийся в движение от дизеля для производства сжатого воздуха. Мощность электрического генератора при этом снизится. Использование воздушной турбины для привода шлифовального круга – экологически чистая технология, так как в качестве рабочего тела используется воздух. Турбинный привод не требует охлаждения, поскольку воздух при расширении охлаждается и позволяет достичь любой частоты вращения.

Замену электродвигателя на турбинный привод необходимо производить с учетом увеличения мощности на привод рельсошлифовальной машинки. Была оценена возможность проектирования турбинного привода мощностью 40 кВт для привода шлифовального круга, и была спроектирована двухступенчатая осевая турбина со средним диаметром 70 мм и частотой вращения до 50 000 мин-1. Регулирование расхода воздуха позволит изменять мощность и частоту вращения. Расход воздуха составил 0,67 кг/с на один привод. Для 48 приводов рельсошлифовального поезда расход воздуха составит 1400 м3/мин. с общей мощностью компрессора 2 МВт.

Подшипники. Ограничение скорости вращения обуславливается пределом быстроходности подшипников качения. Для высокоскоростного шлифования необходимо изменить тип опоры. Рассмотрим возможные предложения по замене. Во-первых, необходимо рассмотреть высокоскоростные керамические подшипники и подшипники, смазываемые масляным туманом. Однако керамические подшипники недостаточно прочные, а подшипники, смазываемые масляным туманом, имеют сложную систему управления. При этом высокоскоростные подшипники качения очень дорогостоящие, имеют существенное ограничение по частоте вращения и значительные тепловыделения. Поэтому необходимо рассмотреть бесконтактные виды опор.

В высокоскоростных шлифовальных станках применяют жидкостные подшипники, такие подшипники имеют значительно меньшие сопротивления на трения и, как следствие, меньшие тепловыделения и работают на значительно больших частотах вращения. Разделение поверхностей трения при гиподинамической смазке происходит вследствие самопроизвольного образования давления в слое жидкости при относительном движении вала и подшипника. Гидродинамические подшипники имеют громоздкие системы смазки и охлаждения, а также требуют постоянного контроля за содержанием воды в масле, попадающей в систему смазки от жидкостного охлаждения. Недостаточность масляной пленки при пуске и требование экологической чистоты узлов трения заставляют отказываться от масляной смазки узлов трения.

В последнее время активно развиваются бесконтактные магнитные и газовые подшипники. Активные магнитные подвесы имеют сложную систему управления и применяются в основном для крупных энергетических роторных систем. Создание системы управления для большого числа привода шпинделя требует мощного вычислительного комплекса и не может реализоваться применительно к рельсошлифовальному поезду.

Рассмотрим возможность применения газовых опор в качестве подшипников шпинделя рельсошлифовального поезда. Газовые подшипники подразделяют на газостатические и газодинамические. В газодинамических смазка создается вращающимся ротором. Основной недостаток таких подшипников – низкая несущая способность до нескольких десятков на см2, что явно недостаточно для поддержки шпинделя рельсошлифовальной машинки.

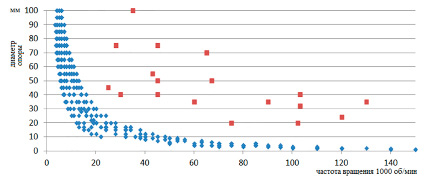

Газостатические опоры работают на основе давления, подаваемого в пространство между валом и подшипником, и давно нашли применение в механообработке [5]. На рисунке 2 приведено сравнение быстроходности подшипников качения и газостатических опор. Газостатические подшипники практически не имеют ограничения в скорости работы вследствие малости значения вязкости воздушного смазочного слоя. Проведем анализ возможности применения газостатических подшипников в качестве опор шпинделя рельсошлифовальной машинки.

– подшипники качения, ■ – газостатические подшипники

Рис. 2. Сравнение области применения подшипников качения и газостатических подшипников

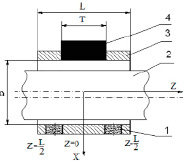

Рис. 3. Конструкция газомагнитной опоры: 1 – пористая цилиндрическая вставка; 2 – вал; 3 – непроницаемая втулка; 4 – электромагнит

Оценка эксплуатационных характеристик газостатических опор представлена в [6]. Характеристики получены с помощью численного интегрирования дифференциальных уравнений течения газовой смазки и физического эксперимента. В результате анализа эксплуатационных характеристик газостатических подшипников, представленных в [6], можно сделать вывод о том, что для поддержки шпинделя рельсошлифовальной машинки мощностью 40 кВт требуются значительные опорные поверхности. Для сокращения диаметров шпинделя и снижения его инерционности предлагается использовать разгружающую магнитную силу. Конструкция предлагаемого газомагнитного подшипника представлена на рисунке 3.

В зазор между шпинделем и подшипником через пористые вставки под давлением подается сжатый воздух. Частично-пористые газостатические подшипники обеспечивают наилучшие эксплуатационные характеристики при минимальном расходе воздуха. Электромагнит создает дополнительное усилие за счет притяжения вала и обеспечивает компенсирующее усилие в направлении подачи или движения рельсошлифовального поезда, снижая главную составляющую силы резания. Несущая способность газомагнитной опоры определяется как результирующая двух векторов от магнитной силы и давления газовой смазки [6; 7].

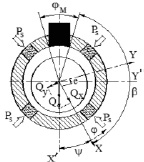

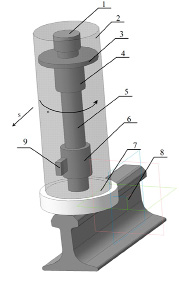

Конструкция высокоскоростного шпиндельного узла. Шпиндельный узел опирается на переднюю газомагнитную опору и заднюю газостатическую. Шпиндель рельсошлифовальной машинки нагружен консольной силой от шлифовального круга. Газомагнитная опора требуется возле шлифовального круга. Силы реакции опоры на удалении от шлифовального круга не столь значительные, и достаточно только газостатического подшипника (рис. 4).

Рис. 4. Характеристика высокоскоростной рельсошлифовальной машинки: 1 – турбопривод, 2 – корпус, 3 – упорный подшипник (нагружающее устройство), 4 – задний газостатический подшипник, 5 – шпиндель, 6 – передний газомагнитный подшипник, 7 – шлифовальный круг, 8 – обрабатываемый рельс, 9 – магнит

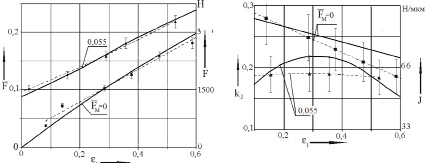

Результаты исследования, выполненные в Комсомольском-на-Амуре университете, по проектированию шпиндельных узлов с газомагнитными опорами могут быть полезны для применения в рельсошлифовальном поезде (рис. 5) [6; 7]. Результаты исследования представлены в относительных единицах и могут быть пересчитаны для более мощных шпиндельных узлов. Безразмерная характеристика относительная нагрузка (рис. 5а):

где F – нагрузка на опору,

L – длина подшипника,

D – диаметр подшипника,

ps = 1,1MПа – давление наддува,

pа = 0,1MПа – давление на выходе из подшипника.

Имея соотношениe L / D = 1,3, можно рассчитать требуемый диаметр из расчета максимальной нагрузки на опору F = 3 кН D = 110 мм. Такая нагрузка необходима для удовлетворения прогрессивного запроса от «Синара – Транспортные Машины»: скорость обработки до 30 км/час и снимаемая толщина поврежденного слоя до 0,15 мм.

Внедрение магнитного управления снижает вибрацию ротора и тем самым значительно повышает качество обработки [8]. Важной эксплуатационной характеристикой подшипников является жесткость. Жесткость характеризует отклонение шпинделя от радиальной нагрузки. Колебание шпинделя определяет точность формы шлифуемого изделия. Исследование коэффициента жесткости у газомагнитных подшипников (рис. 5а) говорит о более высоких характеристиках жесткости по сравнению с подшипниками качения и, следовательно, о высоком качестве обрабатываемых рельсов.

а) б) Рис. 5. Зависимости относительной нагрузки F (нагрузки F) от относительного эксцентриситета а) и коэффициента жесткости kJ (жесткости J) от относительного эксцентриситетам б) ε1: - - - - – теория; ––––– – опыт

Упорный подшипник может выполнять роль нагружающего устройства. Перед работой шпиндель рельсошлифовальной машинки разгоняют до требуемой частоты. В это время давление на нагружающий подпятник не подается, и шпиндель опирается на нижний подпятник. После разгона на подпятник подается давление, и шпиндель перемещается, вниз сдавливая слой подпятника, и опирается на рельсы, начиная его обрабатывать. Тем самым упрощается система управления нагрузкой шлифовальных машинок, убирая из поезда прецизионные подвижные элементы и упрощая тем самым конструкцию.

Упорный газостатический подшипник выполнен с питающими отверстиями. Расчет упорного газостатического подшипника выполнен из условия относительной нагрузки F = 0,2 [6]. Требование увеличения производительности при сохранении силы резания [2] предполагает оставить имеющуюся нагружающую силу в 3 кН.

В статье представлена перспективная методика шлифования рельса высокоскоростной рельсошлифовальной машинкой, применение которой позволит сократить время простоя, повысив скорость обработки до 30 км/ч. Наиболее перспективным является использование турбинного привода, опирающегося на передний газомагнитный подшипник и задний газостатический подшипник. Нагружение шлифовального круга производится газостатическим подпятником. В ходе исследования была спроектирована принципиальная конструкция рельсошлифовальной машинки с частотой вращения 50 000 мин-1 и нагрузкой шлифовального круга 3 кН.