В современном мире ключевым трендом является формирование глобальной конкурентоспособной инновационной экономики с учетом принципов Индустрии 4.0. Промышленное производство ориентировано на сохранение конкурентоспособности в глобальном секторе путем создания в кратчайшие сроки конкурентоспособной продукции. Это накладывает определенные требования к модернизации производства, а именно переход на инновационные производственные процессы, использование новейших технологий, оборудования. Сварочные технологии также претерпевают изменения, разрабатываются новые наиболее производительные способы сварки, применяется новое оборудование, расширяются возможности соединения различных материалов. Новые концептуальные подходы в сварочных технологиях, требования Индустрии 4.0 по автоматизации и цифровизации процессов ориентированы на повышение качества сварных конструкций, увеличение производительности процесса сварки, экономичное использование сварочных материалов, уменьшение потребления электроэнергии и др. Индустрия 4.0 дает импульс для совершенствования сварочных технологий, оборудования для сварки с целью повышения производительности процессов, качества сварных соединений при формировании системы «умного производства» посредством интеграции информационных ресурсов и инновационных технологий [1]. Поэтому рассмотрение ряда инноваций в сварочном производстве с учетом принципов Индустрии 4.0 актуально и своевременно.

Цель исследования – рассмотреть и проанализировать инновации в сварочном производстве, ориентированные на модернизацию и реорганизацию производства в соответствии с глобальными изменениями в мировой экономике, соответствующие требованиям Индустрии 4.0.

Материалы и методы исследования

Материалами исследования послужили современные работы, разработки, публикации по вопросу исследования, позволившие раскрыть предмет исследования и определить ряд инноваций в сварочном производстве с учетом принципов и требований четвертой промышленной революции.

В процессе исследования применены теоретические и эмпирические методы, позволившие изучить, проанализировать, систематизировать и обобщить современные работы, исследования, публикации, практические исследования и результаты практического опыта с целью определения ряда инновационных технологий и способов сварки, направленных на модернизацию производства в соответствии с глобальными изменениями в мировой экономике, соответствующими требованиям Индустрии 4.0.

Результаты исследования и их обсуждение

Одним из инновационных решений в области сварочных технологий является Технология ICE, разработанная шведской промышленной компанией Elektriska Svetsnings-Aktiebolaget (ESAB). Данный способ сварки является разновидностью сварки под флюсом, новым шагом в ее развитии. Особенностью является использование выделяемой в процессе сварки излишней тепловой энергии для нагрева и плавления дополнительного электрода, называемого «холодным», который находится между двумя горячими электродами. В основе процесса сварка расщепленной дугой под слоем флюса (рис. 1) [2].

Электроды расположены параллельно в одном контактном устройстве, что способствует надежности и стабильности процесса сварки, что обеспечивает возможность сваривания различных видов сварных соединений. Применение холодного электрода способствует стабильному горению дуги, что объясняется адаптацией температуры плавления холодного электрода к двум другим дугам.

Рис. 1. Технология ICE

Основные параметры Технологии ICE (ширина шва, глубина проплавления, количество расплавленного металла и др.) сравнимы с параметрами сварки расщепленной дугой, при этом использование холодного электрода, за счет возможности регулирования скорости его подачи, позволяет расширить набор способов контроля скорости наплавки металла и регулировки высоты усиления сварного шва. На качество сварного соединения практически не оказывают влияния колебания силы тока, величина вылета электродов, что обусловлено наличием двух дуг, которые формируют температуру в зоне плавления холодного электрода.

В процессе сварки холодный электрод не рассматривается в качестве активного параметра, в результате тепловложение в процессе сварки остается без изменения. Анализ исследований [3] показывает, что при использовании Технологии ICE различные объемы подачи холодного электрода не влияют на время охлаждения с 800 до 500 °C.

В процессе сварки по Технологии ICE возможно применение тандемной сварки при выполнении корневых проходов шва, что способствует повышению производительности процесса, улучшает проплавление, а соответственно, качество выполнения корневого шва.

Технология ICE позволяет при выполнении облицовочного шва получать более плоскую форму, то есть возможен контроль формы облицовочного шва (функцию называют Flat Cap Control). Это способствует повышению усталостной прочности металла шва и позволяет исключить дальнейшую обработку шва после сварки, тем самым повышая производительность процесса.

Применение Технологии ICE соответствует принципам Индустрии 4.0. Использование цифрового контроллера РЕК позволяет управлять и регулировать скоростью подачи холодного электрода. При этом процесс не зависим от того, с какой скоростью подаются горячие электроды. Это способствует автоматической адаптации процесса к изменяющимся условиям в процессе сварки, что гарантирует стабильность и безопасность процесса.

Увеличение производительности процесса сварки при применении Технологии ICE позволяет уменьшить количество проходов при выполнении многопроходных швов, тем самым способствует уменьшению расхода флюса (практические исследования показывают, что расход может сократиться на 20 %) [3].

Изучение, анализ, систематизация современных исследований по Технологии ICE позволяют выделить основные преимущества данного способа сварки [1–3]:

− увеличение скорости процесса сварки (увеличение производительности) до 100 % без увеличения энергозатрат и тепловложений;

− повышение коэффициента наплавки на 50 % за счет использования для расплавления холодного электрода излишков тепловой энергии;

− возможность выполнения корневого шва на высокой скорости;

− повышение качества сварного шва;

− контроль формы облицовочного шва, исключение обработки после сварки;

− автоматическая адаптация процесса сварки к изменяющимся условиям, соответственно, обеспечение стабильности и безопасности процесса;

− уменьшение расхода сварочных материалов;

− уменьшение количества вредных газов, выбрасываемых в атмосферу;

− исключение необходимости дополнительных инвестиций, следовательно, увеличение прибыли.

Выделенные преимущества Технологии ICE позволяют применять ее для соединения элементов различных конструкций, получая сварные соединения высокого качества, а технология применима при соединении трубопроводов, газопроводов, при изготовлении крупногабаритных металлоконструкций, в судостроении, в машиностроении и др.

Процесс импульсной сварки является инновационным процессом, способствующим формированию качественного сварного шва, при этом импульсный перенос металла характеризуется отсутствием разбрызгивания и склонности к образованию несплавлений. Процесс сварки может производиться во всех пространственных положениях. Для процесса импульсной сварки характерен меньший объем тепловложений, что способствует повышению качества сварки тонкого металла, уменьшая вероятность формирования дефектов [4]. Каждая капля расплавленного металла формируется на конце электрода отдельным импульсом. Отрыв капли в сварочную ванну за счет эффекта обжатия происходит при увеличении тока, эту фазу называют горячей. В холодной фазе происходит снижение тока до базового значения, при этом поддерживается устойчивое горение дуги и происходит нагрев проволоки, но для переноса электродного металла энергии недостаточно.

Ток поднимается до максимума при сбросе капли, а затем снижается до базового значения, уменьшая тем самым общее тепловложение. Длина импульса тока и амплитуда импульса управляют переносом электродного металла. С целью предотвращения крупнокапельного переноса ограничивается длительность базового тока. Изменение тока и напряжения в процессе импульсной сварки представлено на рис. 2 [5].

Рис. 2. Изменение тока и напряжения в процессе импульсной сварки: Iи,Uи – ток и напряжение во время импульса; tи – время импульса, tп – время паузы

Процесс импульсной сварки может быть автоматизирован посредством использования специального программного обеспечения, которое обеспечивает задание оптимальных эпюр сварочного тока, при этом используется источник сварочного тока с синергетическим управлением, который по заданному типу сварочного материала автоматически определяет и устанавливает параметры процесса сварки. Упрощенный интерфейс, предоставляемый сварщикам, обеспечивает упрощение процесса сварки и исключает необходимость длительной подготовки персонала. При изменении скорости подачи проволоки автоматически изменяется частота импульсов и эпюра сварочного тока. Программное обеспечение дает возможность адаптации режимов сварки к различным вариантам сборки под сварку, условиям зажигания дуги, положениям горелки и др.

Изучение практического опыта показывает, что в производственных условиях наилучшие результаты получены при применении импульсной сварки в атмосфере защитного газа при синергетическом управлении источниками сварочного тока. Данный способ имеет ряд преимуществ [4, 5]:

− уменьшение тепловложений предотвращает искажение формы свариваемого металла, соответственно, улучшает качество сварных соединений;

− повышение производительности процесса сварки, что обусловлено высокой степенью наплавки;

− экономия сварочных материалов за счет расширения диапазона применения сварочной проволоки определенного диаметра, что позволяет выполнять все сварочные процессы без переналадки оборудования;

− меньший расход защитных газов, что объясняется возможностью применения одного газа для проведения различных процессов сварки. Это способствует уменьшению набора требуемых приспособлений (горелок, наконечников и др.);

− сокращение разбрызгивания, что приводит к экономии сварочных материалов, сокращает необходимость очистки металла шва от брызг

− снижение дымообразования, что способствует улучшению условий труда для персонала;

− автоматизация процесса, сокращение времени и затрат на подготовку персонала.

Процесс импульсной сварки в среде защитных газов с синергетическим управлением источниками сварочного тока является новым автоматизированным процессом, получившим экспериментальное одобрение, подтверждающее возможность его использования в промышленном производстве.

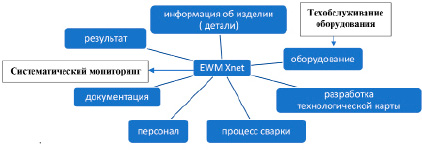

Автоматизация сварочных процессов предусматривает создание системы управления процессом, которая обеспечивает согласование всех компонентов в единстве с производственной системой, обеспечивая высокое качество сварных соединений, повышение производительности процессов сварки, уменьшение расхода сварочных материалов, энергоресурсов, снижение трудовых затрат. Одной из таких систем является система EWM Xnet, ориентированная на обеспечение комплексного управления сварочными процессами, а именно организацией производства, проектированием технологических процессов, разработкой технологических карт, управлением качеством сварного соединения, осуществлением контроля качества сварных швов.

EWM Xnet дает возможность в автоматическом режиме осуществлять контроль работы всех сварочных устройств предприятия, обеспечивает проектирование, расчет потребности в сварочных материалах, определение и контроль параметров режима сварки, прогнозирование и предотвращение рисков возникновения дефектов, обеспечение качества сварных соединений. Скорость подачи сварочной проволоки определяется двумя способами: посредством математического расчета на основе измерения величины сварочного тока либо путем установки датчика проволоки. Контроль осуществляется в реальном времени и ведется запись процессов, что позволяет определить оптимальную загруженность каждой сварочной установки, позволяя установить показатель эффективности, обеспечивающий оптимизацию изготовления сварных изделий. Система способна осуществлять комплексное управление компонентами, включая все используемые на производстве технологии сварки. На рис. 3 представлены аспекты обеспечения качества системой EWM Xnet [6].

Возможности системы EWM Xnet позволяют [6, 7]:

− повысить производительность процесса за счет его автоматизации;

− повысить качество сварных соединений, что обусловлено исключением источников ошибок за счет постоянного мониторинга и корректировки имеющихся данных о технологических процессах. Мониторинг параметров каждого сварочного устройства осуществляется во время его работы;

− определять оптимальный расход сварочных материалов, электроэнергии, защитных газов посредством обеспечения целевого контроллинга;

− составлять и корректировать технологические карты, WPS карты, определяя в автоматическом режиме необходимую разделку кромок, параметры процесса сварки, количество проходов и др., отображать полную технологию выполнения шва;

Рис. 3. Аспекты обеспечения качества системой EWM Xnet

− обеспечивать полное сопровождение технологического процесса с возможностью исключения ошибок в процессе сварки, посредством постоянного мониторинга параметров;

− присваивать квалификации сварщику по стандарту ISO 9606-1, что обеспечивает качественное выполнение работ. Перед началом работ все сварщики проходят идентификацию с установлением уровня аттестации;

− интегрировать в систему всего сварочного оборудования предприятия, при этом устройства могут быть разных производителей;

− своевременно определять время технического обслуживания сварочного оборудования, уменьшение затрат на непредвиденные ремонты;

− использовать стандартизированные интерфейсы (OPC UA и др.), что позволяет экспортировать в стандартный формат данные из системы;

− объединять различные способы и технологии сварки MIG/MAG, TIG, MMA, плазменная сварка, под флюсом, в защитных газах и др. в единую систему управления производственным процессом.

ЕWM Xnet позволяет получить полную информацию о процессах сварки благодаря мониторингу и четкой организации процесса проектирования, интеллектуально объединяя действия человека и оборудования для получения сварных швов гарантированного качества, снижения энерго- и трудозатрат и автоматической передачи данных по всей производственной цепочке, обеспечивая соответствие требованиям Индустрии 4.0 [7].

В настоящее время адаптировать производство в соответствии с изменениями, происходящими в мировом экономическом пространстве, принципами Индустрии 4.0, возможно при трансформации, оптимизации производственных и технологических процессов. Разработка новых, модернизация существующих способов и технологий сварки, автоматизация и роботизация сварочных процессов, ориентированные на повышение качества сварных соединений, увеличение производительности сварочных процессов, экономию материальных, энергетических, людских ресурсов в новых современных условиях развития производства, позволяют соответствовать изменяющимся технологиям, производствам при их переходе на новый технологический уровень в соответствии с требованиями четвертой промышленной революции (Индустрии 4.0).