Транспортировка большего количества углеводородного сырья осуществляется по магистральным трубопроводам, процесс строительства которых предусматривает сборку и сварку стыков труб большого диаметра. Новые уникальные проекты предъявляют высокие требования к магистральным трубопроводам по показателям технических, эксплуатационных свойств. В процессе сооружения трубопровода большое значение уделяется качеству сварных соединений, являющихся наиболее ответственными элементами, которые обеспечивают надежность и безопасность эксплуатации конструкции трубопровода.

При строительстве магистральных трубопроводов широко используются способы дуговой сварки. При анализе результатов выполнения неповоротных стыков трубопроводов посредством дуговых способов сварки выявился ряд недостатков, а именно:

− перегрев металла в зоне термического влияния за счет большого количества вводимого тепла и высокой погонной энергии;

− формирование в сварном шве микроструктур в околошовной зоне из-за большой погонной энергии, способствующих формированию трещин и снижению ударной вязкости;

− большой объем наплавленного металла шва;

− большое количество проходов при выполнении шва, что приводит к снижению производительности процесса;

− необходимость при подготовке кромок выполнять разделку достаточно больших размеров, что приводит к увеличению расхода сварочных материалов [1].

Выделенные недостатки возможно исключить, используя способы лазерной сварки, что определяет актуальность рассматриваемого вопроса. Применение лазерного излучения в сварочном производстве наиболее активно осуществляется со второй половины XX в. Начиная с 2000-х гг. волоконные лазеры начинают использоваться в различных отраслях, в том числе в процессе проведения сварочных работ. Объемы применения лазерных технологий неуклонно возрастают, что обусловлено особенностями технологии, обеспечивающей решение современных производственных технических задач, в том числе при строительстве магистральных трубопроводов, что определяет актуальность и своевременность данной работы.

Цель исследования – определение возможностей использования лазерной сварки при производстве магистральных трубопроводов из труб большого диаметра, в процессе выполнения стыков труб в неповоротном положении, на основе систематизации, обобщения и развития литературных источников, анализа практического опыта, анализа результатов исследования микрошлифов.

Материалы и методы исследования

В качестве материалов использованы результаты исследований по сварке трубных конструкций, магистральных трубопроводов (О.О. Горшкова [1] А.Г. Григорьянц, И.Н. Шиганов, А.И. Мисюров [2], А.Б. Ушаков, О.П. Морозова [3], Е.М. Шамов [4] и др.), проанализированы результаты опыта практического применения лазерной сварки при строительстве трубопроводов), проанализированы результаты металлографических исследований сварных швов, полученные посредством различных техник лазерной сварки.

Методы исследования позволили провести анализ, систематизацию и обобщение существующих работ и исследований с целью определения лазерной сварки как одного из возможных и в то же время эффективных способов получения качественных сварных соединений при строительстве магистральных трубопроводов. Применены следующие методы: теоретические (изучение, анализ и синтез литературы по рассматриваемой проблеме); эмпирические (изучение, анализ документации, сравнение данных существующих исследований), практические (металлографические исследования сварных швов).

Результаты исследования и их обсуждение

Нами определено, что технология лазерной сварки имеет широкое применение в различных промышленных отраслях, что обусловлено широким набором преимуществ данного процесса [2–4]:

− высокая производительность;

− высокая стабильность процесса;

− высокая степень автоматизации процесса;

− малая зона термического влияния, что обусловлено возможностью дозирования энергии непосредственно в зону сварки, обеспечивая ее концентрацию, способствуя ведению процесса с высокой скоростью нагрева и охлаждения как металла шва, так и зоны вокруг него; в результате металл шва имеет высокие механические свойства;

− высокое качество сварных швов, характеризующихся высокими механическими свойствами металла шва;

− плавление только основного металла за счет минимального зазора между свариваемыми кромками;

− исключение операции подготовки разделки кромок за счет ведения процесса сварки с глубоким проплавлением;

− экономичность процесса, обусловленная небольшими затратами энергии на единицу погонной длины сварного шва.

В качестве альтернативы дуговым способам сварки рассмотрим применение технологии лазерной сварки с использованием различных техник и с учетом выделенных преимуществ при сооружении магистральных трубопроводов.

Однако следует отметить и ряд проблем, связанных с применением лазерной сварки, которые требуют своего решения: недостаточный опыт практического применения, снижение стоимости оборудования, уменьшение мощности лазерного излучения в процессе сварки. Поэтому в работе проведен поиск оптимальных технологий с использованием лазерного луча.

В результате анализа и систематизации исследовательских разработок и практического опыта [3–5] нами выявлено, что в настоящее время существует ряд техник сварки с использованием лазерного луча, которые применимы для сварки магистральных трубопроводов в качестве альтернативы ручной сварки. Следует отметить, что гибридные лазерно-дуговые способы сварки способствуют расширению области применения лазерной технологии. Результаты изучения существующего практического опыта представлены в табл. 1.

Таблица 1

Особенности способов лазерной сварки

|

Техника лазерной сварки |

Особенности |

Микрошлиф |

|

Сварка с глубоким проплавлением |

− отсутствие необходимости предварительной подготовки кромок; − высокая маневренность процесса; − возможность ведения процесса в труднодоступных местах |

|

|

Гибридная лазерно- дуговая сварка |

− уменьшение потери основного металла на разбрызгивание; − устранение занижения сварного шва; − стабильность процесса |

|

|

Комбинированная сварка |

− лазерный луч и сварочная дуга находятся на расстоянии 2–3 см; − облицовка дугой выполняется вторым проходом; − практически отсутствует влияние источников; − стабильность процесса |

|

|

Сварка при совмещении присадочной проволоки с лазерным лучом на поверхности металла |

− получение необходимой геометрии шва; − высокое качество шва без подрезов и занижений |

|

|

Двухпоходная лазерная сварка с одновременной подачей сварочной проволоки |

− 1 проход: оплавление кромок основного металла лазером; − 2 проход: облицовка шва при плавлении присадочной проволоки; − получение качественного шва необходимой геометрии, без подрезов и занижений |

|

Для строительства магистральных трубопроводов применяются трубы большого диаметра от 720 до 1420 мм категорий прочности К60, при этом толщина стенки труб 16 мм и более. Получить качественные сварные соединения при стыковке труб трубопроводов позволяют техники с использованием лазерного луча, способствующие увеличению производительности процесса, а соответственно, и темпа строительства трубопровода.

В процессе работы установлено, что для определения мощности лазерного излучения в процессе выбора режима сварки учитывается толщина свариваемого металла, то есть глубина проплавления металла: например, при толщине металла 16 мм мощность лазерного излучения составляет 17,5 кВт; при толщине металла 20 мм – 20 кВт; при толщине металла 40 мм (двухсторонняя сварка) – 25 кВт и т.д. При толщине металла свыше 12–16 мм сварка во всех пространственных положениях, кроме нижнего, большой объем расплавленного металла подвержен действию силы тяжести, превосходящей величину сил поверхностного натяжения, что снижает качество сварного соединения, так как возникают трудности с формированием обратного валика [5].

Анализ практического опыта показывает, что возможны два способа укладки трубопровода:

− непрерывный: происходит последовательное наращивание трубопровода посредством стыковки секций без их вращения;

− посекционный: сварка секций происходит в заводских условиях, причем процесс предусматривает сварку в поворотном положении, на трассе готовые секции стыкуют, ведя процесс в неповоротном положении. Данный способ наиболее применим в России [3].

Качество монтажа трубопровода зависит от качества сборочных операций, выполняемых при помощи центраторов (внутренних и внешних), обеспечивающих соосность труб, равномерный зазор в стыке, для проварки корня шва по периметру трубы, механизацию процесса, доступность к зоне сварки.

На практике определено, что сварка неповоротных стыков магистральных трубопроводов является трудоемким процессом. Поточный метод позволяет увеличить темп укладки трубопроводов за счет одновременной работы сборщиков и сварщиков, каждый из которых выполняет определенный участок слоя сварного шва. Качество провара корневого прохода определяет качество всего сварного стыка, с технологической точки зрения он является наиболее сложным и ответственным. Применение лазерной сварки способствует получению качественного провара в корневом проходе, без превышения проплавления над поверхностью, исключению непроваров, без увеличения расхода сварочных материалов и дополнительного применения различных приспособлений, остающихся стальных колец, медных подкладок и исключает выполнение ручной подварки как при сварке под флюсом.

В процессе сварки магистральных трубопроводов выполнение неповоротных стыков производится в различных пространственных положениях: в нижнем, вертикальном, потолочном. Анализ практического опыта позволяет заключить, что преимущества лазерной сварки наиболее характерны для сварки швов в нижнем положении, в других пространственных положениях действие сил тяжести и поверхностного натяжения, а именно дисбаланс от их действия не позволяют получать те же результаты, что в нижнем положении (так, глубина провара за один проход 16–20 мм, возможная при сварке в нижнем положении, уменьшается, также снижается скорость сварки и др.) [3]. Поэтому, учитывая выделенные преимущества различных способов лазерной сварки, посчитали целесообразным скомбинировать их при выполнении неповоротных стыков трубопроводов.

Наиболее сложным с технологической точки зрения и ответственным является корневой проход. К нему предъявляются особые требования по превышению проплава над поверхностью и исключению непровара.

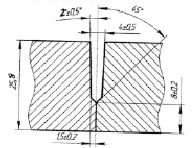

При выполнении корня шва за один проход применяется техника лазерной сварки с глубоким проплавлением, величина притупления до 8 мм, с углом раскрытия 2° при заполнении разделки с присадочной проволокой [5]. Данный способ разделки позволит получить более узкий шов, уменьшить объем наплавленного металла, тем самым увеличить скорость сварки. Отсутствие влияния магнитных полей на лазерный луч исключает необходимость применения осциллятора, в отличие от дуговых способов. На рис. 1 представлен пример разделки кромок для лазерной сварки в узкощелевую разделку [3].

Рис. 1. Узкощелевая разделка кромок

При выполнении многопроходного шва при заполнении разделки приоритет отдан сварке в узкощелевую разделку, обеспечивающую получение требуемых параметров согласно нормативной документации. Возможен ряд способов: гибридный лазерно-дуговой и лазерный с подачей присадочной проволоки. После заполнения разделки производится нанесение облицовочного слоя.

Процесс заполнения разделки кромок может осуществляться двумя способами:

− лазерно-дуговым, способствующим увеличению скорости сварки по сравнению с дуговым способом в два раза;

− лазером с подачей присадочной проволоки в узкощелевую разделку, что способствует уменьшению расхода сварочных материалов. Микрошлифы представлены на рис. 2.

Использование в процессе лазерной сварки присадочной проволоки способствует снижению потерь на испарение легирующих элементов, позволяет избежать образования пор, неровностей проплавления, трещины, посредством регулирования химического состава металла шва.

а б

Рис. 2. Микрошлифы: а) лазерно-дуговой сварки; б) лазерной сварки

В процессе заполнения разделки основной задачей является уменьшение количества проходов, что достижимо при создании большого объема сварочной ванны, при этом геометрия проплавления определяется фокусировкой луча. Для получения необходимого уровня твердости в зоне термического влияния необходимо подбирать погонную энергию.

После заполнения разделки производится нанесение облицовочного слоя, который способствует формированию плавного перехода от поверхностного валика к основному металлу, а также гарантирует переплав разделки кромок.

Сварка металла толщиной 25,8 мм предусматривает выполнение 7 проходов: 1 проход – корень шва; 2–6 проходы – слои, заполняющие разделку, 7 – облицовочный слой [4]. Использовалась сталь трубная, класс прочности К60, толщина стенки 25,8 мм. Микрошлиф представлен на рис. 3.

Для определения механических характеристик металла шва были проведены механические испытания микрошлифа на статическое растяжение и ударный изгиб. Результаты представлены в табл. 2.

Для наглядности результаты испытаний сравнивались со значениями значениям механических характеристик, представленными в марочнике сталей и сплавов [6]. Полученные результаты соответствуют значениям, представленным в нормативной документации.

Рис. 3. Микрошлиф, сталь трубная, класс прочности К60

Результаты проведенного неразрушающего контроля качества сварного шва показывают, что в шве не обнаружены дефекты недопустимых размеров.

Реализация технологии лазерной сварки трубопроводов может осуществляться орбитальными головками для лазерной сварки, также может быть использована установка УЛСТ-1 диаметром 1420 мм для лазерной сварки неповоротных стыков труб, предложенная исследователями и конструкторами ООО НТО «ИРЭ-Полюс» и ООО «НПК «УТС Интеграция». В основе установка УЛСТ-1 2 оптические лазерные головки, составляющие орбитальный манипулятор [3].

Анализ результатов показывает, что применение способов лазерной сварки при строительстве магистральных трубопроводов позволяет получить качественное сварное соединение, о чем свидетельствуют данные механических испытаний микрошлифа на статическое растяжение и ударный изгиб.

Таблица 2

Результаты механических испытаний микрошлифа

|

Значения параметров механических характеристик |

Результаты механических испытаний |

|||||

|

Статическое растяжение |

Ударный изгиб |

|||||

|

Предел прочности, МПа |

Относительное удлинение, % |

KCV0 Дж/см2 |

KCV-10 Дж/см2 |

KCV-40 Дж/см2 |

KCV-60 Дж/см2 |

|

|

Значения по марочнику стали для d = 530–1420 мм |

более 588 |

более 16 |

более 29,4 |

более 29,4 |

более 29,4 |

более 29,4 |

|

Значения, полученные в результате испытаний |

620 |

20 |

166 |

168 |

143 |

101 |

Заключение

Таким образом, анализ, систематизация существующих исследований, материалов практических разработок, практического опыта, результатов металлографических исследований дает основание рассматривать технологию лазерной сварки как перспективный способ соединения неповоротных стыков при сооружении трубопроводов, позволяющий получать качественные сварные соединения, удовлетворяющие требованиям нормативной документации, способствуют увеличению производительности процесса, а соответственно, ускорению темпа строительства трубопровода.