Активное развитие сегмента информационных технологий качественно влияет на большинство промышленных отраслей. Именно на основе цифровой трансформации предопределяется качество и эффективность развития производства продукции, его конкурентоспособность на рынке, а также рационализация использования ресурсов. Использование цифровых технологий уже доказывает эффективность своего применения в различных сферах промышленности, примерами которых являются нефтегазовая отрасль, нефтехимическая промышленность и ряд иных направлений. Интеграция цифровых технологий представляет возможность осуществления реорганизации бизнес-процессов, а также модификации производственных и операционных процессов.

Одним из наиболее важных направлений развития промышленности является производство углеродсодержащей продукции. Выходная продукция производства углеродсодержащей продукции активно используется в важнейших профессиональных отраслях жизнедеятельности, примерами чего являются изделия высокотемпературной, атомной и ракетно-космической техники и иные. Именно это актуализирует задачу, связанную с необходимостью повышения эффективности и рационализации использования ресурсов производства углеродсодержащей продукции [1].

Одним из малоизученных направлений развития производства углеродсодержащей продукции является цифровая трансформация производственных процессов. На сегодняшний день отсутствуют целостные исследования применительно к данной отрасли, однако задачи, связанные с необходимостью оптимизации производственных процессов, актуализируют необходимость разработки возможных предложений по цифровой трансформации данного производства. Исходя из этого, цель текущей работы напрямую связана с поиском предложений и путей решения задачи цифровой трансформации производства углеродсодержащей продукции.

Цифровая трансформация современного производства углеродсодержащей продукции представляет собой использование средств цифровой трансформации технологических процессов, что необходимо для повышения их эффективности и оперативности обмена информацией между структурами цепи производства. Одним из направлений цифровой трансформации процессов синтеза аллотропных форм углерода является прогнозирование результатов воздействия источников импульсного воздействия на углеродсодержащее вещество. Решение данной задачи позволит определить наиболее оптимальные условия, а также разработать инновационные методы синтеза различных аллотропных форм наноуглерода.

Помимо этого, одной из основных задач цифровой трансформации рассматриваемого производства является выполнение анализа процесса синтеза в режиме реального времени. Данная задача может решаться на основе снятия метрик во время выполнения технологического процесса с последующим построением графиков и 3D-моделей. На основе данных результатов представляется возможность корректирования процессов синтеза с целью повышения качества и производительности технологических процессов [2].

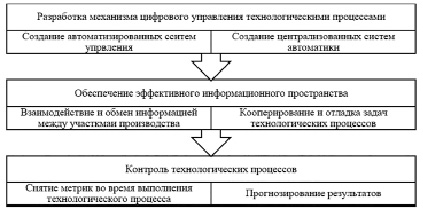

Таким образом, комплексное решение задачи цифровой трансформации производства углеводородсодержащей продукции должно включать (рис. 1):

Реализация данной программы цифровой трансформации предоставит возможности для совершенствования технологических процессов и повысит эффективность работы всей производственной системы. При этом такой комплексный подход позволит управлять рисками, сократить затраты, а также минимизировать ошибки технологических операций.

Основными инструментами реализации программы являются искусственный интеллект, машинное обучение, облачные и виртуальные технологии, цифровые платформы и компьютерное моделирование. Каждый из данных инструментов решает ряд задач, необходимых для комплексной цифровой трансформации технологических процессов, выявления связей и закономерностей, а также принятия решений по ведению режимов производства [3].

Рис. 1. Состав решения задачи комплексной цифровой трансформации

При этом наибольший потенциал своего использования в задачах цифровой трансформации рассматриваемого производства имеют именно средства интеллектуальной аналитики. Разработка рекомендательных систем позволит оперативно принимать технологические решения и повысить объем выпуска продукции, снижая при этом количество исходного сырья. Однако для эффективного использования средств продвинутой аналитики требуется интеграция механизмов и инструментов работы с данными. Такая необходимость возникает в части сбора, хранения и управления информацией относительно технологического процесса. Для наполнения платформы данных с целью управления процессом синтеза углеродных композитных материалов требуется внедрение беспроводных технологий и датчиков, способных аккумулировать и передавать информацию [4].

Интеграция подобных технологий позволит разработать оптимизационную систему для улучшения показателей производства. Система должна предусматривать возможность моделирования процесса синтеза материала в режиме реального времени, что требуется для возможности отслеживания аномалий и оперативного изменения параметров для нивелирования нарушений производственного цикла. Главной задачей цифровой трансформации производства углеродсодержащей продукции является увеличение селективности процессов.

На основе разработки и интеграции данного рода решения в рассматриваемой сфере представляется возможность работы с динамической моделью, отображающей взаимозависимости параметров, прогнозирования изменений, а также автоматизированного упреждения воздействий с целью перемещения контролируемых параметров в более подходящий диапазон. Другими словами, технологическое моделирование позволит использовать базовые закономерности и физико-химические законы синтеза аллотропной формы углерода для моделирования и настройки происходящих процессов в технологическом оборудовании. Совокупность данных решений позволит значительно повысить эффективность технологического процесса синтеза углеродных композитных материалов [5].

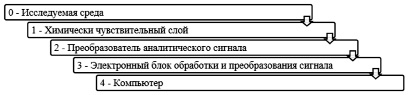

Одним из наиболее подходящих вариантов сбора данных о протекании процессов синтеза углеродных композитных материалов является использование химических датчиков (сенсоров). Данные датчики имеют возможность реагирования на различные физико-химические реакции. Основное назначение устройств заключается в идентификации и определении протекания процессов синтеза.

Помимо этого, на основе использования датчиков с последующей передачей и обработкой информации представляется возможность определения связей и закономерностей протекающей реакции. Химические датчики передают прямую информацию относительно химического состава среды, не требуя отбора анализируемой пробы и специальной подготовки. На рис. 2 представлена функциональная схема работы данного сенсора.

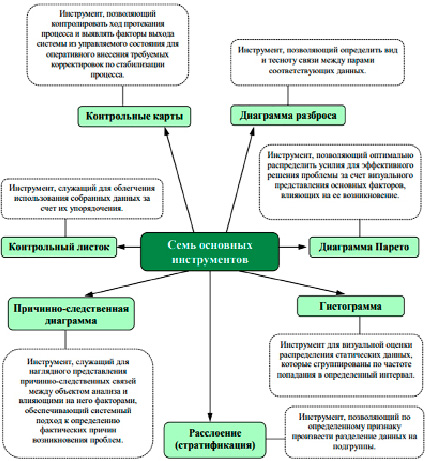

Однако получение результатов и данных о протекании физико-химических реакций является первым этапом цифровой трансформации производства углеводородсодержащей продукции. Последующими задачами являются передача полученной информации, обработка полученных данных, формирование аналитических сведений, а также настройка или изменение параметров протекания реакции. Современный инструментарий контроля протекания реакций необходимо рассматривать в качестве отдельных методов и системы, обеспечивающей комплексный контроль показателей качества (рис. 3).

Использование каждого из представленных методов начинается со сбора необходимой информации. В рассматриваемом случае сбор данных производится на основе использования химических датчиков. При этом результаты измерений заносятся в контрольные листки, представляющие собой таблицу-протокол первичной регистрации данных относительно контролируемого объекта [6].

Рис. 2. Функциональная схема измерения и передачи данных

Рис. 3. Основные инструменты контроля протекания процесса

В результате этого представляется возможным ее использование при необходимости построения диаграмм с целью анализа технологического процесса. Также стоит отметить, что для повышения эффективности использования методов обработки информации наблюдается активное использование автоматизированных средств. При этом главным инструментом работы данных систем является интеллектуальная обработка данных на основе использования искусственных нейронных сетей (ИНС).

Данные сети позволяют производить эффективный сбор и обработку информации с ее последующим анализом для более точного прогнозирования возможных отклонений в процессе синтеза углеродных композитных материалов. Более подходящим видом ИНС для решения данной задачи являются многослойные нейронные сети, а именно, многослойный персептрон, имеющий активационные функции.

На рис. 4 отмечены основные этапы методики построения нейросетевой модели для решения задачи прогнозирования протекания физико-химических процессов в производстве углеводородсодержащей продукции.

Рис. 4. Этапы построения нейросетевой модели прогнозирования

Рис. 5. Концепция цифровой трансформации производства

При достаточном количестве обучающих данных система может обучиться более правильно, вследствие чего ставить надежные прогнозы о протекании реакций. Наряду с этим использование подобной интеллектуальной технологии представляет возможность оповещения о возможных сбоях и нарушениях синтеза материала в режиме реального времени. Именно это позволит не допустить реальные нарушения, а также внести корректировки в протекаемый процесс для дальнейшей его производимости [7].

Общая концепция предлагаемого варианта цифровой трансформации производства углеводородсодержащей продукции представлена на рис. 5.

Важно отметить, что реализация данной концепции должна производиться по методике «снизу-вверх». Так, в первую очередь требуется реализовать возможность сбора данных для аналитики, наиболее подходящим решением для чего является использование химических сенсоров. Следующий уровень предполагает создание инструментов для прогнозирования и контроля протекания процессов. Наиболее эффективное решение заключается в использовании интеллектуальных методов обработки информации на основе ИНС. На заключительном этапе цифровой трансформации предполагается разработка системы, обеспечивающей возможность автоматического контроля и корректировки параметров протекающих процессов.

Заключение

По результатам выполнения работы можно сделать следующие выводы:

- в настоящее время актуализируется вопрос цифровой трансформации различных отраслей промышленности. Однако цифровая трансформация производства углеводородсодержащей продукции находится только на начальном этапе. Это подтверждается отсутствием результатов исследований относительно применимости инструментов цифровой трансформации к данной отрасли;

- в представленных материалах отражен состав решения задачи комплексной цифровой трансформации и общей концепции модернизации производства углеводородсодержащей продукции. В составе решения данной задачи находятся – разработка механизма цифрового управления технологическими процессами, обеспечение эффективного информационного пространства, а также контроль технологических процессов;

- концепция развития цифровой трансформации производства углеводородсодержащей продукции включает в себя такие этапы, как реализация задачи сбора аналитических данных относительно протекающих физико-химических процессов, реализация интеллектуальной обработки и статистический анализ полученных данных, реализация возможности автоматического контроля и корректирования протекающих процессов.

Также в работе отмечены основные инструменты, на основе которых представляется возможность реализации цифровой трансформации производства углеводородсодержащей продукции. Основными из них являются химические датчики (сенсоры), искусственные нейронные сети, статистические инструменты контроля информации, а также автоматизированные системы управления для сбора и передачи данных с последующей координацией технологических процессов на производстве.