Глубинное шлифование (ГШ) является наиболее высокопроизводительным процессом абразивной обработки, необходимым для получения особо ответственных деталей [1]. Титановые сплавы, обладающие уникальным комплексом физико-механических свойств, находят широкое применение в изготовлении данных деталей, к качеству исполнения которых предъявляют высокие требования [2, 3]. Интенсивное засаливание шлифовального круга сопровождает процесс ГШ титановых сплавов [4], потому он невозможен без обеспечения ряда мер. К ним относят необходимость использования специальных СОТС [5] и абразивного инструмента [6], выбор режимов шлифования [7] и правки [8].

Абразивные частицы, внедренные в поверхность в ходе шлифования, нарушают целостность деталей и сокращают срок их эксплуатации [9]. Метод микрорентгеноспектрального анализа подтверждает влияние адгезии на структуру [10–12] и химический состав [13] обработанной поверхности сплавов на основе титана. Необходима разработка мер, обеспечивающих минимизацию негативного влияния адгезии на структуру поверхности титановых сплавов. Повышение производительности ГШ титановых сплавов также является приоритетной задачей абразивной обработки. Режим резания оказывает влияние на процесс формирования поверхности: методом электронной микроскопии доказано, что с увеличением скорости шлифовального круга растет интенсивность контактного взаимодействия в паре абразив – металл, что отражается на состоянии поверхности титанового сплава [13]. Скорость подачи стола является одним из элементов режима резания и ключевым направлением повышения производительности. Тем не менее закономерности формирования морфологии обрабатываемой поверхности титанового сплава в данных условиях до сих пор исследованы недостаточно как российским, так и мировым ученым сообществом.

Цель исследования – при шлифовании с различной скоростью подачи стола методом сканирующей электронной микроскопии установить закономерности формирования морфологии сплава на основе титана.

Материалы и методы исследования

В качестве объекта исследования выбран титановый сплав Ti6Al4V. Обработку осуществляли на обрабатывающем центре SLS 434 CNC «Станковендт». Длина обрабатываемой заготовки 40 мм.

В качестве абразивного инструмента использовали шлифовальный круг из карбида кремния зеленого 64CF80H12V производства ОАО «ВАЗ». Режимы обработки: скорость подачи стола vs = 100 мм/мин, 150 мм/мин; скорость шлифования v = 20 м/с; глубина шлифования t = 2 мм; подача правящего алмазного ролика Sp = 1,2 мкм/об.

СОЖ марки Castrol Syntilo 81 E под давлением 12 бар и при расходе 200 л/мин подавали на гидроочистку и в зону правки шлифовального круга.

Методика проведения исследований микрорельефа поверхности с помощью сканирующей электронной микроскопии изложена в работе [13].

Результаты исследования и их обсуждение

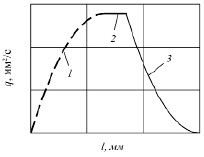

Процесс ГШ плоской поверхности кругом прямого профиля характеризует большая длина дуги контакта инструмента и обрабатываемого материала, что предполагает наличие этапов процесса [14]. Номинальная мгновенная режущая способность q, приведенная к ширине обрабатываемой поверхности, характеризует производительность шлифования за единицу времени и изменяется по длине шлифования. Для этапов ГШ разработаны математические модели данного критерия управления процессом резания [14]. Процесс резания начинается на этапе врезания. Данный этап показан в отрицательной области оси абсцисс, так как формирование обработанной поверхности происходит только на этапах постоянной длины дуги контакта (ПДДК) и выхода (рис. 1). На этапе врезания q возрастает от нуля до максимального значения, соответствующего заданной глубине обработки. За этап ПДДК q не изменяется, с переходом на этап выхода q начинает снижаться.

Рис. 1. Изменение номинальной приведенной мгновенной режущей способности q по длине шлифования l: 1 – этап врезания; 2 – этап ПДДК; 3 – этап выхода

Состояние поверхности, полученной при vs = 100 мм/мин, свидетельствует об интенсивном адгезионно-когезионном процессе в паре абразив – металл, сопровождающем процесс шлифования. На рабочую поверхность шлифовального круга налипает обрабатываемый материал, затем он переносится на заготовку и размазывается по ней (рис. 2, а). Шлифование на этапе ПДДК и далее сопровождает процесс переноса материала с инструмента на поверхность заготовки (рис. 2, б). С переходом на этап выхода состояние рельефа постепенно начинает изменяться. На расстоянии l = 13,6 мм от края заготовки поверхность становится более однородной (рис. 2, в). На расстоянии l = 30,4 мм от края заготовки налипшего на поверхность металла существенно меньше, чем на поверхности, сформированной на этапе ПДДК (рис. 2, г). Далее морфология поверхности уже не изменяется значимо – на расстоянии l = 37,6 мм от края заготовки на поверхности присутствует некоторое количество налипов металла и посторонних включений (рис. 2, д).

Рис. 2. Морфология обработанной поверхности, vs = 100 мм/мин: а – l = 1 мм; б – l = 9,4 мм; в – l = 13,6 мм; г – l = 30,4 мм; д – l = 37,6 мм

Состояние поверхности, полученной при vs = 150 мм/мин, так же как и при vs = 100 мм/мин, на этапе ПДДК свидетельствует об интенсивной адгезии сплава Ti6Al4V к карбиду кремния, интенсивной когезии налипшего на круг материала к материалу заготовки (рис. 3, а). Фактическая глубина шлифования и длина дуги контакта рабочей поверхности шлифовального круга с обрабатываемой заготовкой почти не снижаются за этап ПДДК [14], потому на данном этапе интенсивность адгезионно-когезионного взаимодействия остается высокой. С переходом на этап выхода количество налипов уменьшается, но дальнейшее снижение q по длине шлифования почти не оказывает влияния на морфологию поверхности в данных условиях (рис. 3, б–г).

Сравнение электронных фотографий показало, что увеличение скорости подачи стола до vs = 150 мм/мин оказывает влияние на морфологию поверхности. С увеличением vs возрастают температура заготовки и средняя локальная температура на площадке контакта абразивного зерна и заготовки, оказывающая превалирующее влияние на интенсивность налипания частиц обрабатываемого материала на шлифовальный круг [15]. С ростом интенсивности адгезии обрабатываемого титанового сплава к карбиду кремния увеличивается интенсивность когезии – большее количество частиц материала обратно переносится на основной материал. Сканирующая электронная микроскопия подтверждает установленную закономерность: состояние микрорельефа поверхности титанового сплава зависит от скорости подачи стола; с увеличением vs в 1,5 раза на обрабатываемой поверхности растет количество налипов металла.

Методом сканирующей электронной микроскопии дополнительно было проведено исследование поверхности, полученной при режиме маятникового шлифования: скорость подачи стола vs = 200 мм/мин; скорость шлифования v = 20 м/с; глубина шлифования t = 0,1 мм; подача правящего алмазного ролика Sp = 0,6 мкм/об.

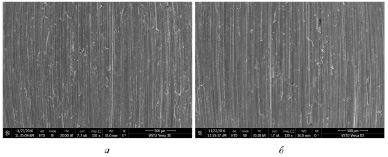

Морфология поверхности, полученной при режиме маятникового шлифования, почти не изменяется по длине заготовки (рис. 4, а, б). Установлено наличие множества царапин и борозд, оставленных вершинами зерен в поверхности титанового сплава. Количество и размер налипов металла на поверхности сплава Ti6Al4V свидетельствуют о меньшей, чем при ГШ, интенсивности адгезионно-когезионного процесса в паре карбид кремния – титановый сплав.

Рис. 3. Морфология обработанной поверхности, vs = 150 мм/мин: а – l = 1 мм; б – l = 9,4 мм; в – l = 13,6 мм; г – l = 30,4 мм; д – l = 37,6 мм

Рис. 4. Морфология обработанной поверхности, vs = 200 мм/мин: а – l = 5,2 мм; б – l = 37,6 мм

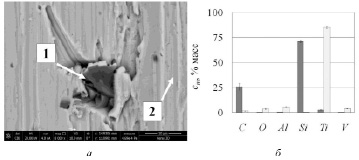

Рис. 5. Морфология обработанной поверхности при увеличении x8000 (а); результаты точечного анализа элементного состава (б): ■ – точка 1; □ – точка 2

Сравнение электронных фотографий обработанной поверхности показало, что на расстоянии l = 30,4 мм от края заготовки морфология поверхности при ГШ в данных условиях приближается к морфологии поверхности, формируемой при маятниковом шлифовании (рис. 2, г; 4, а). При vs = 150 мм/мин морфология поверхности приближается к морфологии, получаемой при маятниковом шлифовании, только на расстоянии l = 37,6 мм от края заготовки со стороны входа шлифовального круга (рис. 3, д; 4, а).

Обработанная поверхность сплава Ti6Al4V имеет посторонние включения, форма которых позволяет предварительно определить их как продукты износа шлифовального круга. При увеличении x8000 получена электронная фотография поверхности, на которой присутствует подобное постороннее включение (рис. 5, а). Метод точечного анализа позволяет определить элементный состав этого объекта. Для сравнения результатов элементный анализ проводили в двух зонах: на постороннем включении (точка 1) и на случайно выбранном участке поверхности (точка 2).

Концентрации Si и C в точке 1 многократно превышают концентрации данных элементов в точке 2: в точке 1 концентрация кремния достигает 71 % мас., концентрация углерода составляет 26 % мас.; в точке 2 концентрации Si и C составляют 0,04 и 1,53 % мас. соответственно. Содержание Ti по точкам 1 и 2 составляет 2,44 и 85,36 % мас. соответственно (рис. 5, б).

Стандарт SAE AMS4928U-2017 регламентирует состав сплава Ti6Al4V – содержание кремния не должно превышать 0,1 % мас., содержание углерода не должно превышать 0,08 % мас. Результаты элементного анализа постороннего объекта (точка 1), как и его форма, позволяют определить данный объект как кристалл карбида кремния, внедренный в поверхность титанового сплава в ходе шлифования. Объект, отмеченный точкой 2, является пластически деформированным участком поверхности.

Заключение

Морфология поверхности сплава Ti6Al4V при ГШ изменяется по длине шлифования. В конце этапа выхода морфология поверхности приближается к морфологии, формируемой при маятниковом шлифовании. Установлено, что с увеличением скорости подачи стола в 1,5 раза растет количество налипов металла, перенесенных на обработанную поверхность в ходе адгезионно-когезионного процесса. На рассмотренных режимах ГШ происходит перенос продуктов износа абразивного инструмента (кристаллов карбида кремния) на обработанную поверхность.

Исследование выполнено при финансовой поддержке ВолгГТУ в рамках научного проекта № 18.