Магний и его сплавы являются перспективными материалами для применения в авиации, автомобилестроении, медицине и нефтяной промышленности [1]. В нефтедобыче магний применяется для изготовления шаров, выполняющих роль клапанов, временно запирающих скважины и саморастворяющихся под воздействием бурильных растворов [4, 5]. Активация процесса производится созданием перепада давления после посадки шара в седло муфты.

Для изготовления шаров применяют разнообразные методы литья, обработки давлением и обработки резанием, например приготовление магниевого сплава, выплавку, разливку, горячую экструзию прутка круглого поперечного сечения и вытачивание шара [6]. В некоторых случаях технологию упрощают отливкой магниевого шара непосредственно в сферическую изложницу с последующей расточкой на токарном станке [7]. Следует отметить, что эти технологии являются дорогостоящими и трудоемкими.

Вследствие высокой адгезионной способности, которой обладают цветные металлы, в том числе и магний, применение для производства шаров высокопроизводительного способа поперечно-винтовой прокатки предварительно горячедеформированной прутковой заготовки проблематично, так как налипание частиц металла на поверхность валков может вызвать полное прекращение процесса прокатки. Кроме того, характеристики пластичности магния невелики [8], и его деформирование при схеме напряженного состояния с высоким уровнем растягивающих напряжений, характерных для винтовой прокатки, сопровождается трещинообразованием.

Более благоприятная схема напряженного состояния достигается в процессах горячей и холодной объемной штамповки шаров. Исследования авторов [9] говорят о перспективности процесса закрытой штамповки, которая позволяет исключить трудноутилизируемые отходы магния и сократить количество транспортных и манипуляционных операций, кроме того, отмечено, что формирование исходной заготовки для штамповки магниевых шаров является важным аспектом, так как от нее зависит качество штамповки.

Удовлетворительные результаты были получены при закрытой штамповке шаров за счет использования заготовок, полученных многоножевой разрезкой катаных, прессованных или кованых прутков [10].

Авторами работы [11] предложен способ изготовления шаров в виде двухслойных тел методом штамповки, при этом внешний слой шара представляет собой оболочку из деградируемого материала, например магния или магниевого сплава, а внутренний – компактный недеградируемый материал в виде шара.

Таким образом, штамповка – перспективный способ производства магниевых шаров. Целью работы является моделирование процесса штамповки цилиндрической магниевой заготовки с получением шара, а также оценка влияния размеров исходной заготовки на напряженно-деформированное состояние и распределение температурного поля заготовки в процессе штамповки и в конце деформации.

Постановка задачи и результаты решения

Постановку задачи моделирования осуществляли в программном модуле DEFORM 3D. В качестве эксперимента было принято решение применить магний марки Мг90 по ГОСТ 804-93 при содержании основного металла не менее 99,9 %, с описанием физических и пластических свойств на основе справочных данных.

Заготовка представлена в виде цилиндра диаметром d и высотой h. Диаметр шара dш = 60 мм. В решении коэффициент трения по Кулону равен 0,2. Скорость движения инструмента 1,5 мм/с.

При моделировании процесса штамповки в неизотермической постановке использовали граничное условие третьего рода, при котором теплообмен на границе заготовка – инструмент характеризуется постоянным значением коэффициента теплоотдачи. Дополнительно заданы следующие характеристики материала:

− теплопроводность g – задана функцией от температуры в табличном виде: при 20 °С g = 156 Вт/(м·К), при 100 °С g = 154 Вт/(м·К), при 100 °С g = 154 Вт/(м·К);

− теплоемкость 1,025 кДж/(кг·К);

− коэффициент теплоотдачи (между заготовкой и воздухом) 0,02 кВт/(м2·К);

− коэффициент теплоотдачи (между заготовкой и инструментом) 5 кВт/(м2·К);

− температура воздуха 20 °С;

− температура магниевой заготовки 20 °С;

− температура инструмента 20 °С.

Расчеты выполнили при переменных значениях диаметра d и высоты h цилиндрической заготовки. Из размерных величин d и h создан безразмерный параметр h/d, значения которого в расчетах назначили на уровнях 0,66; 1,06; 1,46; 1,86; 2,26.

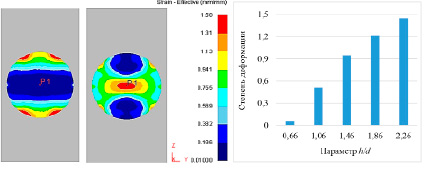

В результате расчетов выявлено, что степень деформации увеличивается с увеличением параметра h/d. В качестве примера приведено распределение степени деформации в конечный момент времени при h/d = 0,66 (рис. 1, а), при данном параметре диаметр цилиндра соответствует диаметру шара, и h/d = 2,26 (рис. 1, б), при данном параметре диаметр цилиндра равен d = 40 мм.

Известно, что при испытании шара на выдавливание гидростатическим давлением опасной зоной с позиции разрушения является центральная зона шара, вследствие действия там растягивающего среднего нормального напряжения [12]. Поэтому особое внимание уделено именно этой зоне шара.

а) б) в)

Рис. 1. Распределение степени деформации в конце процесса деформации при h/d = 0,66 (а) и 2,26 (б), график зависимости степени деформации шара в контрольной точке Р1 от параметра h/d (в)

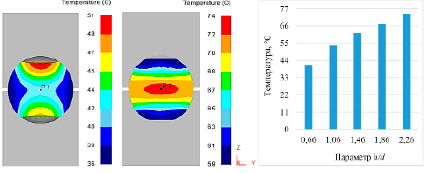

а) б) в)

Рис. 2. Распределение температуры на последнем этапе деформации при h/d = 0,66 (а) и 2,26 (б), график зависимости температуры шара на последнем этапе деформации в контрольной точке Р1 от параметра h/d (в)

Назначена контрольная точка Р1 с относительными координатами r/R = 0 и z/h = 0 в цилиндрической системе координат (r – текущая координата радиуса шара), в которой рассмотрено изменение уровня степени деформации с изменением параметра h/d. На рис. 1, в, представлен график зависимости степени деформации шара в контрольной точке Р1 от параметра h/d. Из графика видно, что величина степени деформации в точке Р1 с увеличением параметра h/d от значения 0,66 до 2,26 увеличивается в 24,2 раза. С одной стороны, малая высота заготовки упрощает конструкцию штамповочного механизма за счет уменьшения рабочего хода штампа, с другой – если ставится задача максимально возможного накопления степени деформации по объему заготовки в процессе штамповки и преобразования литой структуры для обеспечения лучших эксплуатационных свойств шара, то использование заготовки максимально допустимой высоты является наилучшим вариантом.

По результатам моделирования получено распределение температуры по объему заготовки на последнем этапе деформации. На рис. 2, а, б, в качестве примера представлено распределение температуры при h/d = 0,66 и 2,26 соответственно. На рис. 2, в, представлен график зависимости температуры заготовки в контрольной точке Р1 от параметра h/d. Здесь видно, что температура в точке Р1 с увеличением параметра h/d от значения 0,66 до 2,26 увеличивается на 80 %.

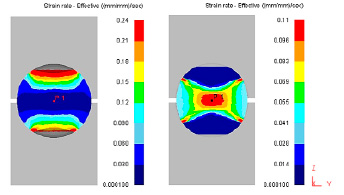

а) б)

Рис. 3. Распределение скорости деформации на последнем этапе деформации при h/d = 0,66 (а) и 2,26 (б)

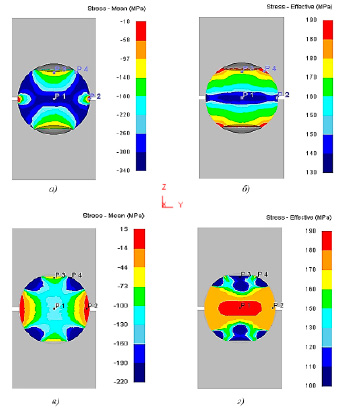

Рис. 4. Распределение среднего напряжения (а) и интенсивности напряжений (б) при h/d = 0,66; среднего напряжения (в) и интенсивности напряжений (г) при h/d = 2,26

Показатель напряженного состояния в контрольных точках Р1–Р4 при h/d = 0,66; 1,06; 1,46; 1,86 и 2,26

|

h/d |

Параметр |

Номер точки |

|||

|

1 |

2 |

3 |

4 |

||

|

0,66 |

σ/T |

-3,86 |

-0,24 |

-1,18 |

-2,32 |

|

1,06 |

-2,73 |

-0,20 |

-1,09 |

-2,22 |

|

|

1,46 |

-1,85 |

0,11 |

-0,99 |

-2,49 |

|

|

1,86 |

-1,42 |

0,19 |

-1,06 |

-3,21 |

|

|

2,26 |

-1,31 |

0,21 |

-1,14 |

-3,55 |

|

Следует отметить, максимальное значение температуры находится в зоне очага деформации, то есть в зоне действия наибольших сдвигов, что подтверждено распределением скорости деформации (рис. 3).

Также оценено напряженное состояние заготовки на последнем этапе деформации при h/d = 0,66, ... 2,26. Для прогноза опасности разрушения заготовки было принято решение оценить параметр σ/T. Сам параметр не входит в число определяемых программным модулем DEFORM, так же как и параметр T. Поэтому пришлось наметить контрольные точки Pi (i = 1, 2, 3, 4) и оценить в них значения параметра stress effective, которые соответствуют понятию интенсивности напряжений σи, и stress mean, которые соответствуют понятию среднего нормального напряжения σ. В качестве примера на рис. 4, а, б, приведено распределение среднего напряжения и интенсивности напряжений при h/d = 0,66 соответственно, а на рис. 4, в, г, приведено распределение среднего напряжения и интенсивности напряжений при h/d = 2,26 соответственно.

Следует отметить, максимальное значение температуры находится в зоне очага деформации, то есть в зоне действия наибольших сдвигов, что подтверждено распределением скорости деформации (рис. 3).

Также оценено напряженное состояние заготовки на последнем этапе деформации при h/d = 0,66, ... 2,26. Для прогноза опасности разрушения заготовки было принято решение оценить параметр σ/T. Сам параметр не входит в число определяемых программным модулем DEFORM, так же как и параметр T. Поэтому пришлось наметить контрольные точки Pi (i = 1, 2, 3, 4) и оценить в них значения параметра stress effective, которые соответствуют понятию интенсивности напряжений σи, и stress mean, которые соответствуют понятию среднего нормального напряжения σ. В качестве примера на рис. 4, а, б, приведено распределение среднего напряжения и интенсивности напряжений при h/d = 0,66 соответственно, а на рис. 4, в, г, приведено распределение среднего напряжения и интенсивности напряжений при h/d = 2,26 соответственно.

Расчетные данные по показателю напряженного состояния в контрольных точках Р1-Р4 при h/d = 0,66; 1,06; 1,46; 1,86 и 2,26 представлены в таблице.

Оценка показателя напряженного состояния на последнем этапе штамповки позволила выявить опасную с позиции разрушения зону заготовки – район точки Р2 (зона отсутствия бокового подпора о стороны инструмента). Здесь при h/d = 0,66 и 1,06 σ/Т имеет наименьшее по модулю значение, а при h/d = 1,46; 1,86 и 2,26 – положительное значение. Выявлено, что с увеличением h/d значение σ/Т в точке Р1 понижается по модулю с 3,86 до 1,31, то есть на 40 %.

Заключение

Анализ напряженно-деформированного состояния заготовки при штамповке шара показал, что распределение деформации и уровень ее значений зависят от исходных размеров заготовки. Установлено, что с увеличением параметра h/d уровень степени деформации по объему шара увеличивается. Оценка показателя напряженного состояния на последнем этапе штамповки позволила выявить опасную зону заготовки с позиции разрушения – часть заготовки, примыкающую к контрольной точке Р2. Здесь в процессе деформации отсутствует боковой подпор со стороны инструмента. Кроме того, установлено, что с увеличением h/d σ/Т в центральной части заготовки на последнем этапе штамповки понижается на 40 %. Оценка температурного поля заготовки на последнем этапе деформации позволила установить повышение уровня температуры по объему заготовки с увеличением h/d.

Работа выполнена в рамках государственного задания по теме «Давление» № АААА-А18-118020190104-3.