Развитие техники и технологий во многом зависит от качества и точности изготовления деталей, которые, как правило, выполняют основные функции в оборудовании. Для изготовления высокоточных деталей часто используется шлифовальное станочное оборудование, в котором шпиндельный узел обеспечивает до 85 % точности обрабатываемой поверхности.

В работах [1, 2], посвященных совершенствованию шпиндельных узлов для шлифовальных станков, рассмотрены усовершенствованные газостатические опоры, позволяющие обеспечить высокую скорость вращения с повышенными нагрузочными и жесткостными характеристиками. В основном работы по совершенствованию газовых опор направлены на повышение несущей способности [3–5].

Однако следует отметить, что максимумы жесткости и нагрузки достигаются при разных значениях конструктивного параметра. Поэтому невозможно обеспечить одновременное достижение максимальных значений всех параметров подшипника. Это затрудняет использовать один и тот же шпиндельный узел на финишных операциях, где требуется высокая жесткость, и на черновых операциях, где требуется повышенная нагрузочная способность опоры вследствие повышенных сил резания для снятия больших припусков под обработку.

Для достижения тех или иных значений режимных параметров опор применяют их регулирование. Если регулирование работы газостатической опоры путем изменения частоты вращения вала, давления наддува сжатого воздуха и внешней нагрузки принципиально возможно, то изменить средний радиальный зазор цилиндрического подшипника нельзя.

Заметим, что на практике используют только регулирование распределенным наддувом сжатого газа в питательные каналы дроссельных отверстий подшипника [5], но при этом конструкция самой опоры значительно усложняется.

В работах [1, 6] показано, что коэффициенты жесткости и нагрузочной способности подшипника заметно зависят от среднего радиального зазора в газостатической опоре и слабо от давления наддува сжатого газа.

В настоящей работе рассматривается вопрос по регулированию характеристик газостатической опоры за счет изменения среднего радиального зазора путем использования подшипников с малой конусностью.

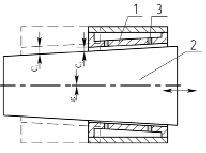

На рис. 1 показана такая опора, в которой подвижный конусный шип с малым углом конусности перемещается в осевом направлении во вкладыше подшипника, имеющего такую же конусность.

Рис. 1. Газостатическая опора малой конусности: 1 – корпус подшипника, 2 – ротор, 3 – пористая вставка

Данная разработка направлена на формирование нового направления исследований в теории газовой смазки – газостатических опор с управляемым зазором, что позволяет значительно расширить область рационального использования таких подшипников в высокоскоростных роторных машинах и оборудовании, эксплуатируемых в различных областях промышленности. Применение управляемых газостатических опор в высокоскоростных машинах с регулируемыми параметрами работы позволит значительно улучшить характеристики и самого оборудования за счет настройки на оптимальные режимы работы.

Средний радиальный зазор представляет собой среднее расстояние между валом и подшипником. Как было сказано выше, изменение среднего радиального зазора позволяет регулировать эксплуатационные характеристики газостатической опоры. Изменение среднего зазора продемонстрировано на рис. 1. При перемещении вала вдоль оси вращения на величину изменение радиального зазора будет меняться от С1 до С2. Так, при малой конусности опоры в пределах 1–2° и смещении ротора относительно вкладыша на 1–2 мм можно изменять средний радиальный зазор в пределах 17–70 мкм.

Многочисленные исследования показали, что во избежание вибраций необходимо стремиться к весьма малым диаметрам питающих отверстий (меньше 0,1 мм). Стремление к малым диаметрам питателей диктуется также необходимостью получения приемлемого расхода газа через подшипник. Однако при постоянном давлении наддува и толщине смазочного слоя вместе с уменьшением расхода газа, при весьма малых диаметрах питателей, уменьшается и несущая способность подшипника. Поэтому приходится увеличивать число питающих отверстий. Это обстоятельство привело к идее применения в газостатических подшипниках вкладышей с пористой структурой, которые и рассматриваются в настоящей работе [7].

Материалы и методы исследования

Расчет характеристик воздушного смазочного слоя базируется на решении классической в теории газовой смазки системы исходных уравнений и проводится путем численного интегрирования модифицированного уравнения Рейнольдса теории газовой смазки методом конечных разностей, который, как показывают исследования разнообразных конструкций газовых опор, позволяет получить весьма надежные результаты. Вывод уравнения, методика расчета эксплуатационных характеристик шпиндельного узла для цилиндрических подшипников с пористыми ограничителями расхода представлена в работе [6]. Заметим, что, как показали расчеты, характеристики конического подшипника, выполненные в полярных координатах, вследствие малого угла конусности не более чем на 3 % отличаются от характеристик цилиндрической опоры при равных конструктивных размерах.

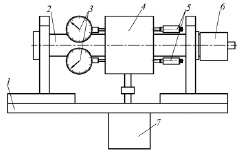

Рис. 2. Экспериментальный стенд исследования конических газостатических подшипников с регулируемым средним радиальным зазором: 1 – основание, 2 – ротор, 3 – индикаторы часового типа, 4 – исследуемый подшипник, 5 – микрометрические головки, 6 – турбопривод, 7 – нагружающее устройство

Проверка адекватности выполненных расчетов выполнена путем сравнения теоретических и экспериментальных данных, полученных при изменении различных режимных и конструктивных параметров.

Экспериментальный стенд для определения характеристик смазочной воздушной пленки состоит из механической части, средств измерения и нагружения (рис. 2). Внешняя нагрузка на объект исследования создается поршневым устройством 7, которое позволяет плавно менять нагрузку путем изменения давления воздуха, подаваемого в штоковую часть пневмоцилиндра. Смещение корпуса исследуемого подшипника 4 осуществляется с помощью микрометрических головок 5 и контролируется индикаторами часового типа 3, которые жестко соединены с рамой 1. Приводом вращения вала служит малоразмерная осевая воздушная турбина 6. Расход воздуха, подаваемого на смазку, измеряется методом переменного перепада давления с помощью стандартных сужающих устройств (диафрагмы).

Результаты исследования и их обсуждение

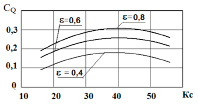

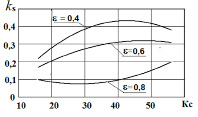

На рис. 3 и 4 показаны зависимости эксплуатационных характеристик газостатической частично пористой опоры малой конусности от ее конструктивного параметра.

На представленных рисунках:

– конструктивный параметр подшипника (с – средний радиальный зазор, R – радиус опоры, kp – коэффициент проницаемости материала пористой вставки, δ – высота пористого ограничителя расхода);

– конструктивный параметр подшипника (с – средний радиальный зазор, R – радиус опоры, kp – коэффициент проницаемости материала пористой вставки, δ – высота пористого ограничителя расхода);

CQ = Q / Qmax – коэффициент несущей способности (Q нагрузка на опоре; Qmax – теоретическая максимально возможная нагрузка);

kS = dCQ / dε – коэффициент жесткости смазочного слоя (ε = e / c, e – абсолютный эксцентриситет).

Рис. 3. Зависимость коэффициента несущей способности CQ от конструктивного параметра KC и относительного эксцентриситета ε

Рис. 4. Зависимость коэффициента радиальной жесткости KS от конструктивного параметра KC и относительного эксцентриситета ε

Из графиков, представленных на рис. 3, видно, что с увеличением относительного эксцентриситета коэффициент несущей способности подшипника увеличивается. Физически это объясняется природой возникновения несущей способности газового подшипника [6]. Анализ зависимостей CQ = f(KC, ε) показывает, что они имеют вполне определенные экстремумы, положение которых практически не зависит от значения относительного эксцентриситета. При этом с увеличением эксцентриситета несущая способность опоры возрастает.

Положение экстремума функции kS = f(KC, ε) опоры (рис. 4) заметно зависит от значения относительного эксцентриситета ε, и с его ростом экстремум функции смещается в область высоких значений конструктивного параметра.

Управление выходными характеристиками ротора за счет использования малой конусности опоры в узле при контроле только осевого перемещения невозможно. Как показано на графиках рис. 3 и 4, изменение жесткости и нагрузочной способности опоры зависит не только от конструктивного параметра, но и от значения эксцентриситета вала в опоре. Это обуславливает применение контроля положения вала не только в осевом положении для оценки радиального зазора в опоре малой конусности, но контроль его смещения в радиальном направлении.

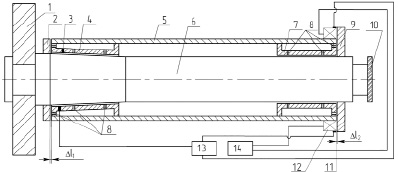

Для этого была предложена схема управления шпиндельным узлом на газостатических опорах с передней опорой малой конусности, представленной на рис. 5. Управление зазором происходит с помощью перемещения шпинделя, которое осуществляется посредством электромагнита. Шпиндельный узел состоит из шпинделя 6, установленного на передний подшипник 4 с малым углом конусности и задний цилиндрический подшипник 7, имеющие общий корпус 5. На шпинделе установлены подпятники 2 и 9, приводное колесо 10 турбинного типа, а также приспособление для крепления инструмента 1. В подшипниках установлены пористые ограничители расхода 8 для питания опор сжатым воздухом. Упорные подшипники 2 и 9 служат демпферами при перемещении ротора в осевом направлении. Шпиндельный узел снабжен расположенными по окружности электромагнитами 12 для перемещения шпинделя в осевом направлении и датчиками контроля зазора между электромагнитами и задним подпятником 11. Кроме датчиков зазора на шпиндельном узле установлены датчики, регистрирующие смещения шпинделя в радиальном направлении на передней опоре в двух координатных плоскостях 3 (на схеме показаны датчики в одном координатном направлении). Информация о положении шпинделя от датчиков 11 и 3 поступает на АЦП 13, который выдает управляющий сигнал на блок управления электромагнитами 14 для обеспечения необходимого положения шпинделя в осевом направлении. Перемещение шпинделя обеспечивает требуемый радиальный зазор в передней опоре и, как следствие, необходимые выходные характеристики жесткости и нагрузки на режущем инструменте, закрепленном на шпинделе.

Рис. 5. Управление шпиндельным узлом на газостатических опорах с передней опорой малой конусности: 1 – шлифовальный круг, 2, 9 – подпятники, 3, 11 – датчик зазора, 4 – передний газостатический подшипник с малым углом конусности, 5 – корпус шпиндельного узла, 6 – шпиндель, 7 задний цилиндрический газостатический подшипник, 8 – пористые вставки, 10 – приводное колесо, 12 – электромагнит 13 – АЦП, 14 – блок управления

Как отмечено выше, поддержание требуемых жесткостных и нагрузочных характеристик на режущем инструменте позволяет эксплуатировать шпиндельный узел как на предварительных, так и на финишных операциях при обработке заготовок.

В настоящее время в КнАГУ ведутся исследования в данном направлении. Анализ результатов показывает, что применение газостатических подшипников с малым углом конусности будет способствовать существенному продвижению к решению проблемы обеспечения высокой точности вращения роторов и упрощению конструкции узлов трения высокоскоростных шпиндельных узлов без заметного изменения нагрузочно-жесткостных характеристик газовых опор.

Работа выполнена при поддержке гранта 85с/2022 Министерства образования и науки Хабаровского края.