В настоящее время одним из лидеров среди отраслей сельского хозяйства и российского АПК является животноводство, производительность которого в первом квартале этого года составила 107,4% и достигла 1,3 млн т [1]. При этом отмечается рост потребления мяса внутри страны. Отмечается увеличение объема производства парной свинины, остывшей и охлажденной, что составляет 5,5 млн т мяса всех категорий.

Заметим также, что работа пищевого производства связана с определенными рисками из-за высокой динамики среды и большого количества конкурентов на современном рынке сбыта. С одной стороны, предприятие пытается выпускать качественный и презентабельный продукт, но, с другой – наличие качества подразумевает стоимость продукции выше рыночной, что снижает покупательскую способность. Поэтому, несмотря на то, что объемы производства и потребления выросли, основной проблемой отрасли является увеличение себестоимости выпускаемого продукта. Увеличение себестоимости снижает выручку предприятия, что негативно влияет на развитие производства.

Конечная стоимость продукта в основном определяется себестоимостью продукта [2]. При этом важно уменьшить эксплуатационные затраты на любой стадии производства. Современный мясоперерабатывающий завод – это не просто бойня скота или переработка уже готового крупного куска. Это автоматизированное предприятие, которое осуществляет убой скота с последующей переработкой продуктов убоя для пищевых, кормовых и технических целей. Основная задача производства по переработке мясного сырья – это выпуск качественного продукта, способного наделить человека белком и другими витаминами, но никак не заразить человека различными болезнями.

Цель и научная новизна представленных исследований состоят в разработке системы мониторинга температуры и влажности на объекте мясоперерабатывающего производства для снижения себестоимости продуктов мясного происхождения и обеспечения санитарной безопасности продукции. При этом задачи исследований включали: анализ известных технических решений, разработку функциональной схемы приточной вентиляционной установки с учетом возможности мониторинга температуры и влажности на объекте, а также анализ эффективности методов заморозки свиных туш.

Материалы и методы исследования

Методология исследований предполагала использование методов анализа научной литературы и методов математической статистики применительно к процессам охлаждения и заморозки свиных туш, а также методов графического представления статистических данных.

Результаты исследования и их обсуждение

Одним из путей снижения себестоимости продуктов мясного происхождения и обеспечения санитарной безопасности продукции может стать внедрение системы мониторинга температуры и влажности на объекте мясоперерабатывающего производства [3]. Это обусловлено тем, что отсутствие системы мониторинга и автоматического управления микроклиматом способно привести к следующим рискам: колоссальным штрафам после аудитов ветеринарной инспекцией, что влияет на накладные расходы; увеличению процента усушки мяса и мясной продукции, что влияет на сумму потерь; развитию плесени и других возможных болезнетворных бактерий, что также негативно сказывается на накладных расходах компании; увеличению численности персонала, влекущему дополнительные расходы, влияющие на заработную плату; увеличению затрат на энергоресурсы в результате неграмотного распределения мощности производственного оборудования [4].

При проектировании и разработке системы мониторинга температуры и влажности следует учитывать, что мясоперерабатывающее производство – это в первую очередь большой комплекс производственных подразделений, имеющих ограниченные зоны ответственности. Следовательно, разработка системы не представляется возможной без изучения технологического процесса и ознакомления с ответственными подразделениями, такими как: цех убоя, цех обвалки, цех упаковки, участок плиточной заморозки и т.д.

При этом крайне важно уделить достаточное внимание всем участкам. Например, база предубойного содержания свиней должна иметь хорошую вентиляцию, ведь именно в этом месте животные проводят последние часы своей жизни, выделяя большое количество влаги, углекислого газа, сероводорода и даже аммиака. Плохая вентиляция способствует увеличению количества вредных газов и паров, а также их доступу на производство.

Заметим, что система мониторинга температуры и влажности должна базироваться на системе вентиляции и микроклимата. Качественно смонтированная на объекте вентиляция является залогом поддержания корректной уставки температуры и влажности воздуха. Необходимо учитывать также, что на преобразователь температуры и влажности не должны влиять какие-либо факторы. Поэтому очень важно выбрать оптимальное место для его размещения.

В общем случае проектирование и разработка системы мониторинга температуры и влажности предусматривают несколько этапов (уровней).

При проектировании нижнего уровня необходимо определить следующее: количество преобразователей влажности и температуры воздуха; высоту от уровня пола; расстояние от двери.

На следующем этапе следует рассчитать количество точек для размещения датчиков (преобразователей). Это определяет план закупки устройств среднего уровня, таких как аналоговые и дискретные модули, служащие для чтения и архивации значений параметров микроклимата, а также управления элементами вентиляции.

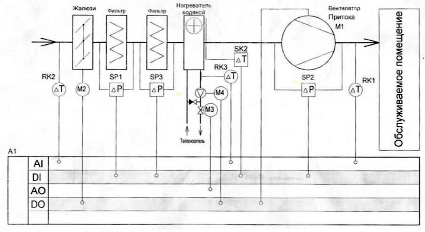

Рис. 1. Функциональная схема приточной вентиляционной установки: RK1 – Т кан; RK2 – Т нар; RK3 – Т обр; SP1 – прессостат фильтра 1; SP2 – прессостат вентилятора; SP3 – прессостат фильтра 2; M1 – двигатель вентилятора потока; M2 – электропривод жалюзи; M3 – КЗР нагревателя; M4 – циркуляционный насос; SK2 – термостат нагревателя

Оптимальным вариантом использования системы мониторинга температуры и влажности является приточно-вытяжная вентиляция, которая функционирует согласно принципу создания отрицательного давления посредством крышных шахт; при предусмотренном регулировании производительности происходит вытяжка воздуха. Кроме того, благодаря данным механическим устройствам происходит и приток воздуха, создавая отрицательное давление в помещении [4–7].

Ниже представлена схема приточной вентиляционной установки (рис. 1).

Оптимизация количества преобразователей влажности и температуры воздуха для такой схемы, а также определение мест их установки позволят обеспечить точность поддержания параметров микроклимата. Однако в этом случае необходимо решение вопроса оптимизации работы сотрудников с возможным сокращением рабочих мест. Но снижение затрат на заработную плату уменьшит себестоимость итогового продукта.

С технологических позиций управления устройство вывода системы должно быть установлено не только в щитовой, но и в инженерной мастерской либо должно иметь возможность просмотра web-визуализации. Второй вариант наиболее привлекателен, поскольку визуализацию можно открыть на любом ПК, состоящем в той же сети, не тратя времени на походы к щиту управления, а также сократить расходы на оборудование.

Минимальным требованием для контроллерного оборудования является наличие интерфейсов RS-485, RS-232, USB, LAN.

Следующим этапом проектирования является отработка алгоритма программы. Система мониторинга и удаленного управления параметрами микроклимата должна «уметь»:

– автоматически управлять вентиляцией по заданному ответственными сотрудниками графику (без участия сотрудника);

– управлять вентиляцией в ручном режиме (по запросу сотрудника);

– отображать значения параметров микроклимата в режиме онлайн;

– архивировать считываемые данные (значения температуры и влажности воздуха);

– вести журнал аварий при обрыве датчиков.

Отметим, что внедрение рассмотренной системы мониторинга температуры и влажности позволит получить следующие производственные результаты:

– отсутствие потерь и повышение качества в результате предотвращения порчи мяса и мясной продукции в результате централизованного контроля состояния температурного режима, возможности нахождения причин аварий и увеличения процента усушки, наличия архива данных;

– сокращение расходов на энергоресурсы как следствие оптимизации работы производственного и вентиляционного оборудования, а также использования аварийного оповещения;

– отсутствие штрафов, накладываемых ветеринарными органами;

– оптимизация штата сотрудников производства и их деятельности.

Поэтому внедрение системы мониторинга температуры и влажности в производственных помещениях мясоперерабатывающего производства позволяет добиться снижения части производственных затрат, что важно для увеличения доходов предприятия путем сокращения себестоимости товара [8].

Обеспечение санитарной безопасности продукции возможно, если на предприятии осуществляются лабораторные пробы, а также организована качественная система вентиляции.

Наибольшее влияние системы вентиляции на мясоперерабатывающем заводе отмечается в камерах шоковой заморозки и дозревания. По технологии после присвоения полутуши категории и ветеринарного освидетельствования она подвергается классическому варианту шоковой заморозки, который проходит в три этапа, а именно:

– снижение температуры до 0оС;

– понижение температуры до криоскопической, примерно до –5оС;

– домораживание при температуре до –18оС, где происходит переход в твердую фазу, свидетельствующий о полном застывании.

Очевидно, что в таких условиях полутуша непременно потеряет свою массу и для сохранности прибыли лучше исключить данный процесс. Но это ошибочное решение, поскольку данный технологический процесс необходим для соблюдения правил гигиенической безопасности хранения продуктов, увеличения срока годности продукта и сокращения времени транспортировочной подготовки. Исключить процесс усушки нельзя, но можно повлиять на него, чтобы снизить процент потери влаги в мясе.

Уменьшить усушку за счет управления системой вентиляции можно следующими способами:

– максимально быстро снизить температуру поверхности туши;

– повысить влажность до камеры заморозки, при этом туша приобретет слой влаги, который и будет испаряться, сохраняя влагу туши.

Из указанных способов максимальной эффективностью обладает первый, который заключается в двух- или трехстадийной схеме охлаждения продукции. Это означает, что на первой стадии будет организовано интенсивное охлаждение, необходимое для резкого снижения температуры, что позволит снизить испарение влаги с поверхности, тем самым уменьшив потерю массы.

Реализовать это также возможно с помощью системы мониторинга и автоматического управления параметрами микроклимата на предприятии. Такая система позволяет организовать:

– удаленное управление параметрами микроклимата в камерах шоковой заморозки и дозревания посредством использования веб-интерфейса;

– сбор данных параметров микроклимата;

– выгрузку архивных значений в случае обнаружения отклонений и выявления их причин.

Для управления системой вентиляции в удаленном режиме не потребуется наличие знаний программирования у обслуживающего персонала, поскольку система может работать в двух режимах, а именно:

– ручном, когда сотруднику поручено изменить статус установки;

– автоматическом, т.е. без участия сотрудников, когда изменение статуса установки происходит при достижении определенной температуры в камере.

Основную часть времени установка будет работать во втором режиме, так как применение первого оптимально в условиях эксперимента или аварии.

По достижении необходимых значений параметров микроклимата система будет поддерживать необходимые значения, удерживая температуру поверхности в полутуше крайне близкой к точке.

В настоящее время в области переработки свиней используют два наиболее популярных метода заморозки, представленных в таблице.

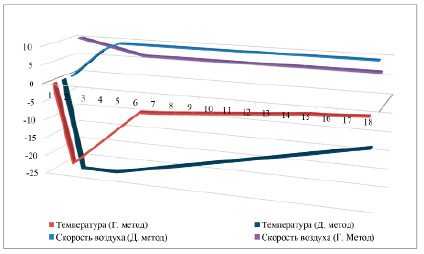

Представленные методы похожи, однако у них есть существенные различия, такие как скорость воздуха и воздействующая на полутушу температура в камере.

Из таблицы 1 следует, что Датский метод является оптимальным вариантом, поскольку за равное количество времени использует меньшие мощности вентиляционной системы, а также требует меньше манипуляций с передвижением полутуш внутри производственных камер.

Для наглядности различий методов на рисунке 2 представлено их сравнение.

Методы заморозки туш свиней

|

Название метода заморозки |

Стадия № 1 |

Стадия № 2 |

Стадия № 3 |

||||||

|

Время (ч) |

Т (оС) |

Скорость воздуха (м/с) |

Время (ч) |

Т (оС) |

Скорость воздуха (м/с) |

Время (ч) |

Т (оС) |

Скорость воздуха (м/с) |

|

|

Датский |

1,5 |

–25 |

4–10 |

16 |

+2 |

0,5–2 |

– |

– |

– |

|

Голландский |

0,5 |

–22 |

8–10 |

2 |

–6 |

4–6 |

15 |

+2 |

0,5–1 |

Рис. 2. Сравнение методов охлаждения

Использование данного метода позволяет зафиксировать процент потери влаги на уровне от 0,6 до 1,2%. При среднем убое небольшого завода в 2000 голов в смену можно утверждать, что предприятие теряет 24 головы, которые в денежном эквиваленте равны 360 000 рублей. Это является отличным результатом, поскольку находится ниже допустимого порога в 1,5%.

Второй метод сокращения потери влаги из туши требует наличия больших ресурсов, поскольку для его реализации необходимо применение воздушно-капельной технологии охлаждения (ВКО). Алгоритм работы в данном случае следующий: вместе с интенсивным обдувом полутуш в камере, где установленная температура воздуха держится на уровне 0…+2оС, необходимо организовать распыление мелкодисперсной жидкости, которая при попадании на продукцию охладит ее, а после испарится вместо внутренней влаги продукта. Данный метод требует около 5 часов нахождения полутуши в камере с обдувом до 6 м/с. Определенно, в этом случае время обработки туши сокращено в 2,5 раза, однако требуются дополнительные ресурсы и оборудование для установки системы ВКО, притом что усушка составит около 1–1,7%, что существенно больше, чем в первом рассмотренном методе, поскольку при аналогичном убое предприятие теряет на усушке 34 головы, что в денежном эквиваленте равно 510 000 рублей в смену.

Заключение

Представлены результаты исследований по разработке системы мониторинга и управления микроклиматом на объекте мясоперерабатывающего производства для снижения себестоимости продуктов мясного происхождения и обеспечения санитарной безопасности продукции. Предлагается функциональная схема приточной вентиляционной установки с учетом возможности мониторинга температуры и влажности на объекте, а также приведен анализ эффективности методов заморозки свиных туш.