Опасные производственные объекты представляют собой сложные, многоуровневые технологические комплексы, технологические закономерности которых остаются в пределах заданных параметров согласно проектной и нормативной документации.

Эффективно управлять сложной многоуровневой технической системой, прогнозируя отклонения от предельно допустимых значений, предотвращая отказы, аварии и инциденты, возможно за счет сбора и анализа непрерывного потока данных о ее состоянии, а также путем расчета показателей технического риска, включая комплексные показатели несчастного случая или риска несчастного случая на работе.

Особое внимание в настоящее время в мировом нефтегазовом комплексе уделяется вопросам автоматизации общего управления производством. Ведется работа по созданию компьютерных моделей производственных процессов.

Нефтегазовая промышленность Российской Федерации является одной из стратегических отраслей экономики, от устойчивого развития и функционирования которой зависит благосостояние всей страны. В свою очередь, гармоничное развитие нефтегазовой отрасли невозможно без обеспечения безаварийной и безопасной работы объектов.

Таким образом, проведя анализ причин возникновения аварийных ситуаций на предприятиях нефтегазового комплекса и внедряя систему дистанционного контроля на опасном производственном объекте, мы реализуем поставленную в работе цель, а именно – в целом повышаем уровень промышленной безопасности в структурных подразделениях ООО «Газпром переработка», используя методы риск-ориентированного подхода.

Материалы и методы исследования

Решение проблемы обеспечения промышленной безопасности начинается со сбора достоверных исходных данных о состоянии объектов, аварийности, травматизме, их предпосылках и последствиях. Без глубокого анализа, выявления закономерностей, опоры на научные знания невозможно предложить качественные решения по повышению безопасности.

В соответствии с Федеральным законом № 116-ФЗ все нефтегазовые объекты являются опасными производственными объектами (ОПО), к безопасной эксплуатации которых предъявляются повышенные требования [1, 2].

Аварии на объектах нефтегазодобычи – серьезная проблема для бизнеса и страны в целом. Хотя системы управления промышленной безопасностью работают хорошо и инструменты анализа рисков доступны, аварии непредсказуемы. В таблице представлено распределение аварий по отраслям нефтегазовой промышленности [3]. В целом наблюдается тенденция снижения количества аварий. Так, в 2020 г. на объектах нефтегазовой промышленности произошло 19 аварий, что на 15 аварий меньше, чем за тот же период 2011 г. Из этого следует, что за данный промежуток времени количество аварий уменьшилось на 44%. Усредненное количество числа аварий за 2011–2020 гг. составляет 30. На объектах нефтепродуктообеспечения и в отрасли нефтедобычи количество аварий остается практически на одном уровне.

Последствия аварии характеризуются огромными затратами, издержками и упущенной выгодой от ликвидации и восстановления работ. Экономический ущерб является важным показателем последствий аварии на объектах нефтегазового комплекса. Согласно данным Ростехнадзора, наибольший ущерб от аварии зафиксирован в 2016 г. (около 15 млрд рублей), а наименьший размер ущерба зафиксирован в 2012 г. (488 млн 8,79 млн рублей). При этом средний ущерб от аварии с 2011 по 2020 гг. составил 116 млн рублей [4].

Обзор научной литературы и документации показывает, что проблема увеличения количества аварийных ситуаций на производстве в основном связана с внутренними факторами риска, а именно с отказами и разгерметизацией технических средств, нарушениями норм технических режимов, которые, в свою очередь, необходимо контролировать с помощью систем мониторинга.

Таким образом, отмечается необходимость перехода всех крупных компаний нефтегазовой отрасли с высоким классом опасности производства на данную платформу контроля промышленной безопасности.

Ввиду неснижающегося роста аварийности Президент Российской Федерации подписал в 2018 г. Указ, в котором утверждены основы государственной политики России в области промышленной безопасности. В данном документе определено, что необходимо внедрить риск-ориентированный подход на предприятиях с высоким классом опасности [5].

По приказу Ростехнадзора от 01.01.2017 г. в Федеральный закон № 116-ФЗ «О промышленной безопасности» были внесены изменения, касающиеся внедрения в технологические процессы опасных производственных объектов систем дистанционного управления техническими процессами [2].

Распределение аварий по отраслям нефтегазовой промышленности, годы

|

Отрасль промышленности |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

2020 |

|

Нефтедобыча |

12 |

16 |

16 |

17 |

16 |

8 |

16 |

9 |

6 |

10 |

|

Газодобыча |

2 |

2 |

2 |

1 |

1 |

0 |

0 |

0 |

1 |

0 |

|

Нефтехимические производства |

10 |

11 |

8 |

13 |

7 |

12 |

14 |

4 |

5 |

4 |

|

Нефтегазоперерабатывающие производства |

4 |

3 |

1 |

2 |

7 |

3 |

2 |

4 |

9 |

0 |

|

Объекты нефтепродуктообеспечения |

6 |

4 |

5 |

4 |

5 |

3 |

3 |

4 |

4 |

5 |

|

Всего: |

34 |

36 |

32 |

37 |

36 |

26 |

35 |

21 |

25 |

19 |

Согласно этому Закону, система дистанционного контроля представляет собой комплекс программно-аппаратных и специализированных технических средств, направленных на раннее выявление предпосылок возникновения аварий и оценку нарушения и развития нормальных условий функционирования производства, прогнозирование показателей риска, выявление явных и скрытых слабых мест и угроз, поддержку принятия решений по предотвращению опасностей на производственных объектах в предаварийных и аварийных условиях функционирования.

По информации ООО «Газпром переработка», на сегодняшний день два филиала используют риск-ориентированный подход в области промышленной безопасности – «Система дистанционного контроля промышленной безопасности на опасном производственном объекте» (СДК ПБ ОПО). Данная система внедрена на Астраханском газоперерабатывающем заводе в 2016 г. и на Сургутском заводе по стабилизации конденсата имени В.С. Черномырдина в 2019 г. [6].

Существующие алгоритмы обработки данных при формировании статуса состояния объекта промышленной безопасности могут быть уточнены и дополнены в рамках выполнения работ по реализации изменений подсистемы «Диспетчерское управление» информационно-управляющей системы предприятия для вида деятельности «Переработка газа и газового конденсата» [6].

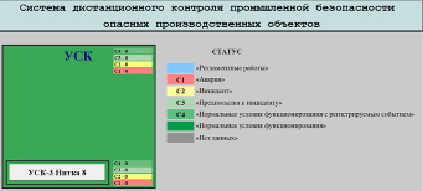

На рисунке 1 представлен действующий макет системы дистанционного контроля, а именно его мнемосхема, в которой приведены сведения по текущему состоянию промышленной безопасности.

На мнемосхеме объекта представлена информация по событиям промышленной безопасности по блокам оборудования. Рядом с оборудованием отображается количество событий с начала года.

Поле статуса технического устройства на мнемосхеме может принимать следующие значения:

− «Нормальные условия функционирования» (цвет поля – темно-зеленый);

− «Нормальные условия функционирования с регистрируемым событием» (цвет поля – зеленый);

− «Нормальные условия функционирования с предпосылкой к инциденту» (цвет поля – светло-зеленый);

− «Повышенный риск аварии» (цвет поля – желтый);

− «Высокий риск аварии» (цвет поля – красный);

− «Регламентные работы» (цвет поля – синий);

− «Нет данных» (цвет поля – серый).

Для каждого технического устройства предусмотрен автоматический счетчик событий уровней С1, С2, С3, С4 с автоматическим суммированием событий по указанным уровням по каждому блоку. Запись счетчика событий обновляется только после просмотра старшим оператором детализации завершенного события и подтверждения (квитирования) события в системе. Счетчики должны обеспечивать автоматический подсчет событий по уровням за период с 01 января по 31 декабря каждого года с возможностью выгрузки информации за произвольно выбираемые периоды: сутки, неделя, месяц, год – в форме отчета.

Рис. 1. Мнемосхема установки УСК-3 для определения риска событий промышленной безопасности

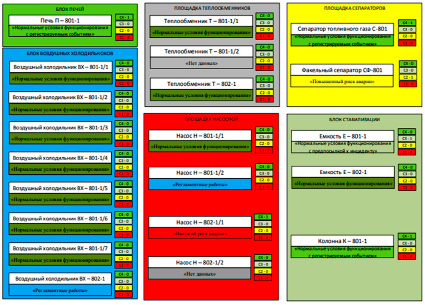

Рис. 2. Формирование статуса состояния объектов

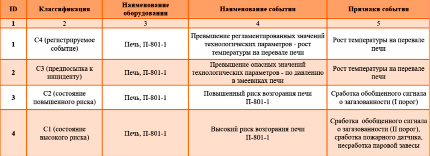

Рис. 3. Сценарии превышения регламентированного значения температуры по каждому статусу событий

При возникновении события статус оборудования и блока будет изменен и блок оборудования будет окрашен в цвет, соответствующий легенде. Общий пример визуального отображения на мнемосхеме статусов состояния технических устройств промышленной безопасности на УСК-3 представлен на рисунке 2.

В окне параметров отображаются подробная информация о текущем статусе, времени возникновения событий, их продолжительности и значения параметров, влияющих на статус оборудования. На рисунке 3 продемонстрирован сценарий превышения регламентированного значения температуры на примере печей по каждому статусу события.

При необходимости система позволяет сформировать отчет по состоянию промышленной безопасности производственного объекта за указанный период.

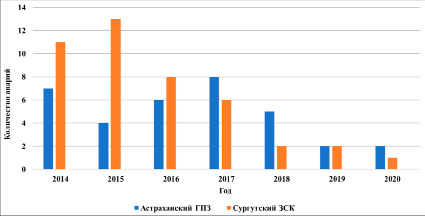

Рис. 4. Динамика инцидентов в «ООО Газпром переработка»

Результаты исследования и их обсуждение

Данная система, внедренная на двух филиалах ООО «Газпром переработка», показала положительный эффект. За период с 2016 по 2020 гг. после ввода в эксплуатацию системы на производстве статистика инцидентов, которые могли бы повлечь за собой возникновение аварийной ситуации, показала спад на 75% (рис. 4). Таким образом, мы видим прямую зависимость спада в структурных подразделениях показателей инцидентов, техногенных событий (которые представляют собой отказ или повреждение технических устройств, отклонение от установленного технологического процесса, что может повлечь за собой аварию на производстве) от внедрения риск-ориентированного подхода.

По сравнению с другими смежными системами, функционирующими в филиалах кампании: СПАРК – S и CENTRUM VP (САУ), можно выделить основные плюсы СДК ПБ ОПО, которые в большей мере упрощают работу и контроль промышленной безопасности на предприятии:

− получение интегральной оценки рисков на ОПО посредством оперативного мониторинга и данных Документарного блока, а также прогнозирования состояния ОПО в случае возникновения нештатных ситуаций, инцидентов или аварий [7];

− при внедрении системы дистанционного мониторинга ОПО в дочерних обществах и централизации системы в ООО «Газпром газнадзор» повышаются уровень достоверности информации и своевременность информированности органов корпоративного надзора и органов управления. Сокращаются время принятия управленческих решений и объемы передаваемой информации;

− в рамках внедрения риск-ориентиро-ванного подхода при реализации системы дистанционного мониторинга расчет риска возникновения аварийных ситуаций на ОПО послужит основанием для планирования и проведения проверок (снижения количества выездных проверок) как органов Федерального надзора (Ростехнадзор), так и органов корпоративного надзора (ООО «Газпром газнадзор», ООО «Газобезопасность» и т.д.);

− при внедрении СДК ПБ на ОПО 1-го и 2-го класса опасности на этих объектах будет исключен режим постоянного государственного надзора, а также снижены объемы отчетности, представляемой в органы Ростехнадзора (отчетность по производственному контролю, всевозможные запросы и справки по требованию – все запрашиваемые данные будут браться из Документарного блока).

Заключение

По результатам исследования были вынесены предложения и сформирован план мероприятий по внедрению системы дистанционного контроля по установке данной системы во всех филиалах ООО «Газпром переработка». Это позволит повысить уровень промышленной безопасности, минимизировать число крупных аварий и инцидентов на производстве, что также положительно скажется на производственном процессе предприятия.