В соответствии с существующей технологической схемой получения и переработки агломерированного фосфатного сырья, спеченный фосфорит охлаждается, измельчается и затем поступает в рудотермическую печь, где вновь подвергается нагреву в верхней зоне [1, 2]. Очевидно, что проведение технологических расчетов аппаратов спекания и охлаждения, а также анализ процессов теплообмена в верхней зоне фосфорной рудотермической печи невозможны без наличия достоверных данных по теплофизическим свойствам агломератов [3, 4]. Однако, несмотря на очевидную необходимость, в литературе скудно представлены данные по теплопроводности и температуропроводности агломератов. С другой стороны, поскольку процесс спекания позволяет активно воздействовать на свойства получаемого агломерата путем подбора состава и крупности шихтовых материалов, режимом спекания и т.п., существует возможность фиксирования у полупродукта не только удовлетворительных прочностных свойств, но и наиболее приемлемых для последующей переработки теплофизических характеристик [5, 6].

Цель настоящего исследования – разработка методики проведения теплофизических исследований на стадиях формирования состава шихты и режимов обжига, а также контроля качества полупродукта – аглоспека фосфоритового рудного сырья, полученного в промышленных условиях.

Материалы и методы исследования

Для определения коэффициентов теплопроводности и температуропроводности агломератов фосфатного рудного сырья использовался метод регулярного режима 3-го рода [7, 8]. Этот метод позволяет получить комплекс теплофизических свойств за один эксперимент при монотонном нагреве образца и обеспечивает достаточную для практических целей точность результатов [9, 10]. Это последнее обстоятельство особенно важно при исследовании природных рудных пород, характеризующихся существенными не-однородностями структуры и состава, когда невозможно обеспечить абсолютную идентичность образцов [11]. Кроме того, при использовании схемы компенсации иррегулярности получение информативных сигналов – амплитуд гармонических колебаний или фазовых сдвигов температуры в различных точках образца – не связано с условиями нагрева.

Это качество метода особенно важно при исследовании свойств реагирующих материалов и материалов с изменяющейся структурой, когда скорость нагрева влияет на интенсивность и температурный диапазон термически активируемых процессов [12].

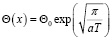

Сущность метода состоит в изучении распространения температурных колебаний в исследуемом образце. Метод плоских температурных волн основан на решении задачи теплопроводности при гармоническом изменении теплового потока, создаваемого плоским нагревателем, помещенным в исследуемую среду [13]. При линейных граничных условиях закон затухания гармонических колебаний температуры в однородной среде имеет следующий вид:

, (1)

, (1)

где Θ0, Θ(х) – амплитуда колебаний температуры на нагревателе и на удалении x в исследуемом образце, a – коэффициент температуропроводности, T – период гармонических колебаний, Т = 2π/ω, ω – частота периодических колебаний теплового потока.

Исходя из (1), температуропроводность исследуемой среды может быть определена по амплитудам колебаний температуры в двух точках, расположенных на различном удалении от нагревателя:

,

,

где Δх – расстояние между термодатчиками, Θ1, Θ2 – амплитуда колебаний температуры в местах установки термических преобразователей.

Теплопроводность среды определяется из соотношения между гармонической составляющей удельного теплового потока q, создаваемого электрическим нагревателем и амплитудой гармонических колебаний температуры:  .

.

Если пренебречь теплоемкостью нагревателя, то выражение для определения теплопроводности примет вид

, (2)

, (2)

где F – площадь нагревателя.

Для создания гармонических колебаний мощности использовался ток промышленной частоты, промодулированный инфранизкочастотным сигналом. Эффективное значение тока задавалось по следующей зависимости:

,

,

где I0 – эффективное значение постоянной составляющей тока, I – амплитуда переменной составляющей тока.

Поскольку амплитуда температурных колебаний невелика, можно пренебречь температурной зависимостью сопротивления электрического нагревателя. Тогда при выполнении условия  амплитудное значение теплового потока может быть получено из выражения

амплитудное значение теплового потока может быть получено из выражения  , где R – сопротивление нагревателя при средней за период колебания температуре.

, где R – сопротивление нагревателя при средней за период колебания температуре.

Окончательный вид выражения (2) для расчета коэффициента теплопроводности следующий:

.

.

Относительная ошибка, обусловленная пренебрежением теплоемкостью нагревателя, не будет превышать заданного значения, если выполняется условие

,

,

где cн – полная теплоемкость нагревателя.

Анализ структуры фосфатных агломератов показывает, что характерный размер элементарной ячейки материала варьируется в пределах 0,5–1,5 мм.

Очевидно, для того, чтобы образец мог рассматриваться как однородная среда, расстояние между термодатчиками должно существенно превышать характерный размер элементарной ячейки. Однако это расстояние не должно быть велико, так как увеличение размеров образца существенно ухудшает динамические возможности метода и способствует повышению дисперсии случайных погрешностей [14]. В настоящей работе расстояние между термодатчиками выбиралось в пределах 7–10 мм.

Результаты исследования и их обсуждение

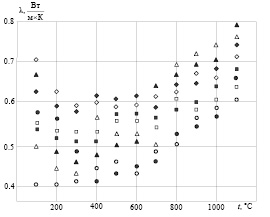

В работе определялись теплофизические свойства (теплопроводность и теплоемкость) восьми образцов фосфоритовых агломератов, различающихся по химическому составу и порозности (●,○, ▲,,■,□,,, – образцы 1–8 соответственно). На рис. 1 приведены результаты экспериментального определения коэффициента теплопроводности исследуемых образцов от температуры. Результаты исследований показывают, что абсолютные значения коэффициента теплопроводности агломератов сравнительно невелики [15].

Теплопроводность агломератов в среднем в 5–6 раз ниже, чем теплопроводность исходных материалов. Это, по-видимому, обусловлено в основном двумя факторами: снижением теплопроводности зерен в результате их дегидратации и декарбонизации в процессе нагрева, а также, как следствие, образования в процессе спекания высокопористой структуры.

Значительное влияние пористости агломератов на коэффициент теплопроводности подтверждается результатами исследований.

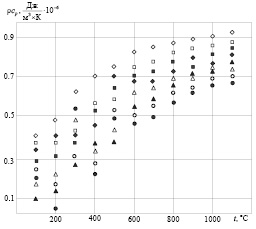

Температурные зависимости объемной теплоемкости агломератов фосфатного рудного сырья приведены на рис. 2.

Результаты исследований показывают, что абсолютные значения объемной теплоемкости определяются в основном соотношением массовых долей компонентов, представляющих группы P2O5, SiO2 и карбонатов, а также зависят от кажущейся плотности агломератов.

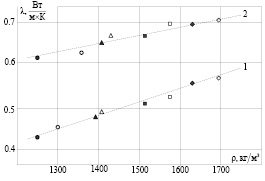

На рис. 3 приведены зависимости коэффициентов теплопроводности от плотности исследуемых образцов для двух температурных сечений 600 ºС и 1000 ºС.

Рис. 1. Температурная зависимость коэффициента теплопроводности агломерата фосфоритового рудного сырья, образцы 1–8

Рис. 2. Температурная зависимость объемной теплоемкости агломерата фосфоритового рудного сырья, образцы 1–8

Рис. 3. Зависимость коэффициента теплопроводности агломерата фосфоритового рудного сырья, образцы 1–8, для двух температурных сечений 1 – 600 ºС и 2 – 1000 ºС

Заключение

Результаты исследований позволяют сделать следующие основные научно обоснованные выводы.

1. Теплопроводность агломератов из фосфоритовой рудной мелочи значительно ниже, чем теплопроводность входящих в них компонентов.

2. Абсолютные значения коэффициентов теплопроводности агломератов определяются в основном: порозностью материалов и в значительно меньшей степени зависят от химического состава, причем различия в коэффициентах теплопроводности снижаются по мере повышения температуры.

3. Объемная теплоемкость агломератов из фосфоритовой рудной мелочи определяется их порозностью и минеральным составом.

Исследование выполнено за счет гранта Российского научного фонда № 22-11-00335, https://rscf.ru/project/22-11-00335.