Повышение качества и увеличение срока службы асфальтобетонных покрытий автомобильных дорог является народнохозяйственной проблемой, для решения которой требуется привлечение передовых достижений в области цифровизации, глобальных навигационных спутниковых систем, мобильной связи, технических средств автоматизации, и других средств и инструментов, являющихся элементами развития концепции «Индустрия 4.0» и концепции следующей эпохи промышленной революции.

Программой цифровизации в сфере дорожного хозяйства в Российской Федерации (Распоряжение Министерства транспорта Российской Федерации от 31 мая 2021 г. № ВС-105-р) предусмотрены мероприятия, направленные на формирование и ведение информационных моделей объектов капитального строительства для всех автомобильных дорог. Высокий уровень развития сетей Интернет, мобильной связи, глобальных навигационных спутниковых систем, способствуют процессам цифровизации дорожной отрасли. В дорожной отрасли имеется значительное отставание в области цифровизации по сравнению с отраслями машиностроения и др.

За счет качественного уплотнения слоев асфальтобетонных (АБ) материалов укладчиками и дорожными катками статического и вибрационного типов можно устранить до 50 % недостатков дорожных покрытий в период эксплуатации и увеличить срок их службы [1, 2]. Основные достоинства асфальтобетонных покрытий: большой срок службы; применение в разных климатических регионах; возможность применения для высоконагруженных автомобильных дорог; хорошие показатели ровности поверхности, комфорта для автотранспорта; рациональные затраты на строительство, эксплуатацию и ремонт; удобство обслуживания во время эксплуатации; вторичное использование материала.

Традиционно уплотнение АБ смесей выполняет отряд дорожных машин – асфальтоукладчик и дорожные катки разного типа. Асфальтоукладчик обеспечивает технологические операции: приемку асфальтобетонной смеси; транспортирование к месту укладки; распределение АБ смеси по ширине покрытия; нивелирование поверхности; предварительное уплотнение АБ смеси. Машинисты асфальтоукладчиков во время работы испытывают большую физическую и умственную нагрузку, что может приводить к ошибкам принятия решений в управлении. Все процессы, кроме уплотнения, в асфальтоукладчиках автоматизированы. Уплотняющую способность современных асфальтоукладчиков можно оценивать как высокую. Это доказано при проведении полевых и лабораторных экспериментальных исследований зарубежными и отечественными учеными, когда были получены значения коэффициента уплотнения, соответствующие нормативным [3–5].

Согласно действующему ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства» степень уплотнения асфальтобетона характеризуется коэффициентом уплотнения Ку. В конструктивных слоях дорожной одежды его оценивают по формуле [6]

Ку = ρат / ρа , (1)

где ρат и ρа – соответственно средняя и действительная плотность образцов асфальтобетона из конструктивного слоя по ГОСТ 12801-98, г/см3.

Структура асфальтобетона – совокупность признаков, определяющих его пространственное расположение компонентов и характер связи между ними, оценивается величиной плотности и пористости дорожного материала. В работе [6] доказано аксиоматическое утверждение, что если остаточная пористость асфальтобетона соответствует требованиям норм, то и степень его уплотнения соответствует требованиям норм, и наоборот. Оно вытекает непосредственно из формулы (1):

Ку = ρат / ρа = 1 – 0,01 ∙  , (2)

, (2)

где  – остаточная пористость асфальтобетона, %.

– остаточная пористость асфальтобетона, %.

Из формулы (2) следует, что оценку качества уплотнения при использовании различных неразрушающих технологий можно выполнять, определяя величину пористости  или коэффициента уплотнения Ку.

или коэффициента уплотнения Ку.

Важно отметить, что процесс уплотнения АБ смеси укладчиком происходит при температуре 140–130 °С, когда сопротивление смеси меньше, чем при уплотнении дорожными катками легкого, среднего и тяжелого типов (при 120–90 °С). В случае реализации укладчиком 100 % плотности комплект ДСМ может уменьшиться до одного типа тяжелого вибрационного или статического катка, что обеспечивает экономический эффект из-за снижения расходов на аренду катков (меньше количество и типоразмеров катков), а также сокращения количества проходов. Хотя бы один статический тяжелый каток рекомендуется использовать для завершения формирования структурной прочности асфальтобетона, которое сопровождается дополнительным смещением частиц относительно друг друга в условиях усиливающейся клеящей способности дорожного битума, а также для получения более высокого качества (Ку = 1,00–1,10), что правильно для увеличения срока службы покрытия [5]. С увеличением коэффициента уплотнения асфальтобетонных смесей увеличиваются её физико-механические свойства [7, 8] (табл. 1).

При строительстве верхних слоев АБ покрытий за рубежом используются повышенные скорости укладки смеси. В США скорость укладки до 20 м/мин, с обязательным обеспечением устранения температурной и фракционной сегрегации смеси, автоматическим управлением нивелирования и контролем температуры по ширине поверхности. В европейских странах скорость укладки смесей до 6–7 м/мин, в Российской Федерации – 2–3 м/мин. Поэтому в США и Европе большое внимание в технологическом процессе уплотнения уделяется работе дорожных катков.

Асфальтоукладчики обеспечивают укладку смеси и предварительное уплотнение. Для автоматизации дорожных катков ведущими зарубежными компаниями разработаны системы, реализующие неразрушающие технологии «интеллектуального уплотнения» (IC, Intelligent Compaction) и «непрерывного контроля уплотнения» (CCC, Continuous Compaction Control).

Таблица 1

Значения коэффициента уплотнения АБ смеси и соответствующие ему физико-механические свойства асфальтобетонных покрытий

|

Коэффициент уплотнения АБ смеси |

0,97 |

0,98 |

0,99 |

1,0 |

1,01 |

|

Прочность АБ покрытий, % |

75 |

88 |

100 |

110 |

122 |

|

Долговечность АБ покрытий, % |

70 |

85 |

100 |

112 |

125 |

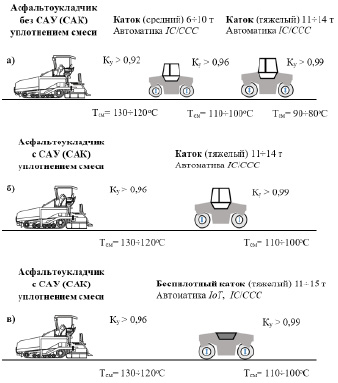

Рис. 1. Варианты отрядов машин для уплотнения асфальтобетонных смесей: a) традиционная технология уплотнения; б) технология с автоматизацией процесса уплотнения смеси асфальтоукладчиком; в) перспективный вариант технологии уплотнения

Физический смысл технологии IC/CCC заключается в наличии функциональной зависимости степени уплотнения дорожного материала от его жесткости. Изменение жесткости материала оценивается по амплитудам и частотам гармонических колебаний вибрационного вальца. Автоматизированные системы контроля уплотнения для асфальтоукладчиков не разработаны.

Целью работы является разработка теоретических основ построения интеллектуальной системы управления уплотнением асфальтобетонных смесей.

Объектом исследования являются системы управления уплотнением асфальтобетонных смесей.

Предметом исследования являются экспериментальные и математические модели показателей качества уплотнения асфальтобетонных смесей, методы искусственного интеллекта, системного анализа, а также способы повышения эффективности технологических процессов уплотнения.

В состав системы управления уплотнением АБ смесей входят взаимодействующие между собой: асфальтоукладчик – асфальтобетонная смесь; дорожные катки с гладкими вальцами – асфальтобетонная смесь; асфальтоукладчик – дорожные катки.

Рассматривается приводной и тактический уровни иерархии интеллектуальных систем управления [9], в разных вариантах автоматизированных отрядов дорожных машин (рис. 1).

На схеме (рис. 1, а) показан современный вариант технологического процесса уплотнения, при этом используются автоматизированные вибрационные катки, оснащенные приборами непрерывного контроля уплотнения (системы IC/CCC). В предлагаемом варианте технологии уплотнения (рис. 1, б) предусматривается использование принципа максимальной уплотняющей эффективности асфальтоукладчиков, оснащенных САУ (САК) уплотнения и применение автоматизированных вибрационных (вибрационно-осциллирующих) катков тяжелого типа (11–14 т). Перспективный усовершенствованный вариант технологии (рис. 1, в) предполагает использование беспилотных (автономных) катков тяжелого типа. Такой вариант соответствует современным тенденциям цифровизации технологических процессов, внедрения киберфизических систем, использования Интернета вещей. Опытно-конструкторские работы по созданию автономных (беспилотных) дорожных катков, разработке автоматических систем контроля и мониторинга качества уплотнения на базе интернета вещей проводят ведущие мировые производители [10–12].

Взаимодействие между АУ и катками информационное, посредством сетей беспроводной связи. Асфальтоукладчики и катки создают силовое трамбующее (трамбующий брус), вибрационное (вибрационная плита, вибрационный валец катка) и статическое (валец катка) уплотняющее воздействие на асфальтобетонную смесь. Заключительное уплотнение АБ смеси тяжелыми катками – 2–4 прохода по одному следу, с использованием вибрационного или статического режимов, в зависимости от степени уплотнения смеси после укладчика.

Для разработки теоретических основ интеллектуальной системы управления уплотнением требуется провести анализ объекта управления, а также получить ее информационное описание.

Теоретические основы процесса управления уплотнением асфальтобетонных смесей асфальтоукладчиками и дорожными катками

В соответствии с СП 78.13330.2012 «Автомобильные дороги»: асфальтобетонная смесь: Рационально подобранная смесь минеральных материалов с органическим вяжущим, взятых в определенных соотношениях и перемешанных в нагретом состоянии. Асфальтобетонные смеси получают в асфальтосмесительных установках непрерывного или циклического действия в результате перемешивания в смесителе нагретых до температуры 160–180 °С и загруженных в определенных пропорциях инертных материалов (щебня, песка), минерального порошка, битума и поверхностно-активных добавок [13].

В результате уплотнения АБ смесей рабочими органами асфальтоукладчиков и дорожных катков формируется макро-, мезо- и микроструктура асфальтобетона. Эти структуры, в зависимости от содержания зерен щебня (макро), песчаных зерен (мезо), частиц минерального порошка (микро) в составе смеси, создают подструктуры базальную, переходного типа и контактную [14]. Типовой способ уплотнения представляется как давление на слой смеси штампом, за счет которого происходит уменьшение расстояний между частицами разного размера. Сопротивление перемещению частиц создают в начальный период пленки объемного битума, а далее структурированного битума. Большие частицы должны перемещать в менее плотное пространство мелкие частицы, перемещать или обходить близкие по размеру частицы, а также преодолевать зацепление частиц друг за друга. В процессе сближения частиц и увеличения плотности асфальтобетонного слоя его сопротивление дальнейшему уменьшению толщины растет, для преодоления его давление должно усиливаться. Эти взаимодействия имеют место до момента получения слоя заданной плотности, определяемой по значениям средней плотности и остаточной пористости. В реальных условиях строительства это управляется коэффициентом уплотнения, представляющим собой отношение достигнутой плотности, к стандартной плотности, определенной на стадии подбора смеси [15].

Исследованию физико-механических и теплофизических свойств асфальтобетонных смесей, методов теоретического описания напряженно-деформированного состояния асфальтобетонных смесей, асфальтобетона посвящены работы отечественных и зарубежных ученых, среди которых можно выделить два подхода: термодинамический – А.М. Завьялов, М.А. Завьялов, E. Masad, H.L. Huerne, K.R. Rajagopal, S. Koneru, A. Scarpas, C. Kasbergen, K. Emad, Z. Hossain и др., – и реологический – Н.Я. Хархута, А.М. Богуславский, В.И. Баловнев, В.Б. Пермяков, Я.А. Калужский, С.И. Иванченко, R.N.J. Saal, R.R. Stander, J.W.A. Labout, A.A. Zaman, C.L. Beatty, R. Anderegg, A.L. Fricke, A. Zbiciak, K. Kaufmann, F. Beainy, A. Felten Dominik, S. Commuri, M.A. Zaman, S.A. Imran и др.

Асфальтобетонная смесь – сложный композиционный материал, который в процессе уплотнения проявляет упругие, вязкие и пластические свойства. Для теоретического описания поведения ее в напряженно-деформированном состоянии при механическом воздействии используются реологические модели. Они представляют собой упрощенные механические модели: упругое тело – пружина; вязкая жидкость – демпфер; идеальное пластичное тело – пара трения. Сложные реологические модели дорожных материалов получают из элементов, каждый из которых (или их сочетание) дает представление о базовых свойствах материала и характере напряженно-деформированного состояния под действием внешних уплотняющих нагрузок. Параметры реологических моделей асфальтобетонных смесей зависят от типа смеси, температуры, содержания и вязкости битума. Они практически не зависят от скорости нагружения слоев АБ смесей в диапазоне 0,02–0,10 м/с.

Реологические свойства асфальтобетонной смеси характеризуются ползучестью и проявлением релаксации напряжений. Механические характеристики уплотняемого материала – упругость, вязкость и пластичность – описываются фундаментальными реологическими моделями. К фундаментальным относятся реологические модели Гука (идеально упругое тело), Ньютона (идеально вязкое тело) и Сен-Венана (идеально пластичное тело). Для описания более сложных свойств асфальтобетонных смесей используются многоэлементные системы, такие как модель Кельвина – Фойгта, Бюргерса, Богуславского, Бингама, Шведова, лестничного типа и др. [16, 17]. Обоснование и выбор реологической модели зависит от конкретной решаемой задачи и принятых допущений. Многие исследователи для моделирования процесса взаимодействия уплотняющих органов машин с асфальтобетонными смесями используют реологическую модель тела Кельвина – Фойгта [18, 19].

Один из подходов к исследованию реологических свойств деформируемых дорожных материалов с применением теории наследственной ползучести упруго-вязко-пластичных материалов предложен в работе [20] и получил развитие в статье [21]. Для повышения эффективности исследований с использованием реологических моделей в работах В.А. Богомолова, В.К. Жданюк, С.В. Богомолова [22–24], А.М. Богуславского [25] и других ученых рассмотрены методы автоматизированного создания моделей дорожных материалов. Теоретические основы построения реологических моделей для моделирования рабочих процессов транспортно-технологических и дорожно-строительных машин рассмотрены в работах В.И. Баловнева [26, 27].

Исследованием рабочих процессов и разработкой конструкций асфальтоукладчиков и дорожных катков занимались и занимаются ученые и коллективы научно-исследовательских институтов и вузов: ВНИИстройдормаш, СоюздорНИИ, МАДИ, ХАДИ, СПбГПУ, СибАДИ, ЯГТУ, ВолгГАСУ, ВГАСУ, ТОГУ, СФУ и др. Экспериментальным исследованиям технологических процессов и вопросам теории уплотнения дорожных материалов посвящены научные работы зарубежных ученых L.W. Nijboer, P. Böhmer, H. Thurner, Å. Sandström, L. Forssblad, D. Adam, R. Anderegg, D.J. White, M. Mooney, K. Kaufmann, P. Vennapusa, S. Commuri, M. Zaman, J. Pistrol, S.A. Imran, и отечественных ученых В.Ф. Бабкова, В.И. Баловнева, О.Т. Батракова, А.К. Бируля, Я.А. Калужского, А.М. Холодова, А.А. Наседкина, Н.Я. Хархуты, Н.А. Ульянова, В.Б. Пермякова, С.Н. Иванченко, Д.Г. Суворова, А.А. Шестопалова, А.В. Захаренко, Н.Н. Иванова, А.Ю. Прусов, Ю.Я. Андрейченко, Ю.М. Васильева, В.В. Бадалова, С.А. Варганова, Н.П. Вощинина, А.А. Иноземцева, Б.С. Марышева, М.П. Костельова, Ф.К. Ломанова, Е.М. Куприянова, В.А. Смоленцева, С.Б. Партнова, М. Беккера, М.А. Завьялова, А.Ф. Зубкова, Г.В. Кустарева, С.В. Носова, Е.К. Чабуткина, Ю.С. Сачук, С.В. Савельева, В.В. Дубкова, А.В. Шапошникова, К.В. Беляева, С.А. Милюшенко, И.С. Тюремнова, Н.А. Кондрашова, А.С. Морева, А.В. Бойцева, Е.А. Шишкина и др.

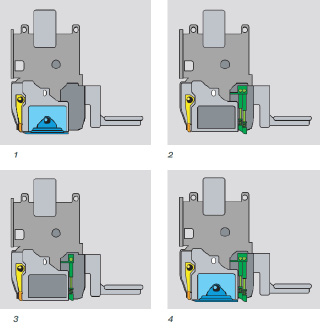

Современные рабочие органы асфальтоукладчиков состоят из выглаживающей плиты (статической или вибрационной), трамбующего бруса с кинематическим приводом, прессующих планок с гидроприводом. В разном сочетании этих элементов существуют варианты компоновки рабочих органов АУ, рис. 2: 1) трамбующий брус + вибрационная плита; 2) трамбующий брус + выглаживающая плита + планка; 3) трамбующий брус + выглаживающая плита + две планки; 4) трамбующий брус + вибрационная плита + две планки [28].

Рис. 2. Типовые компоновки рабочих органов АУ

Процесс уплотнения смеси асфальтоукладчиком представляет собой деформирование АБ смеси трамбующим брусом, имеющим кинематический привод, вибрационной плитой, прессующими планками. Цикл уплотнения смеси асфальтоукладчиком представляет собой несколько ударов трамбующим брусом (например, при скорости АУ 3,2 м/с и частоте трамбования 1300 мин-1 – 5 ударов брусом), после чего достигается максимальная степень уплотнения смеси при установленных режимах.

С учетом постоянной скорости АУ, цикл уплотнения АБ смеси характеризуется как одинаковый промежуток времени, за который должно происходить не менее 4–6 ударов, в зависимости от частоты эксцентрикового вала. Асфальтоукладчик с рабочим органом «трамбующий брус – вибрационная плита» основное уплотнение обеспечивает трамбующим брусом (4–6 ударов), а плита только улучшает качество АБ поверхности и позволяет увеличить скорость укладки. Динамические переменные процесса уплотнения АБ смесей – частота вибрации, амплитуда, скорость и ускорение элементов конструкции и материала, зависят от физико-механических характеристик уплотняемого материала и изменяются в процессе его уплотнения. Амплитуду колебаний уплотняющего в зависимости от изменений плотности материала следует корректировать [29].

Эффективное уплотнение дорожно-строительных материалов, по исследованиям профессора Н.Я. Хархуты, характеризуется накоплением материалом остаточных деформаций и обеспечивается при соблюдении условия, при котором контактные давления, возникающие под уплотняющим рабочим органом (вальцом, колесом, плитой), не должны превышать предела прочности материала, т.е.

σтек < σконт ≤ [σпред],

где σтек – предел текучести уплотняемого материала; σпред – предел прочности уплотняемого материала; σконт – величина контактных напряжений в течение процесса уплотнения; σконт = (0,95–0,98) σпред.

Уплотнение дорожных материалов под воздействием катков связано с циклической нагрузкой. Примерные диапазоны значений этой нагрузки приведены в табл. 2 [30].

Таблица 2

Данные о нагрузках при работе различных видов дорожных катков

|

Вид дорожного катка |

Скорость изменения напряженного состояния, МПа/с |

Время напряженного состояния за один цикл, с |

Максимальное контактное давление, МПа |

|

Двухвальцовые |

2,5–30 |

0,04–0,25 |

0,7–1,2 |

|

Пневмоколесные |

0,5–6,0 |

0,10–0,40 |

0,6–1,0 |

|

Вибрационные с вальцами |

5,0–80 |

0,01–0,015 |

0,4–1,2 |

Следовательно, деформация материала зависит от:

– времени действия циклической нагрузки;

– скорости изменения напряженного состояния;

– числа уплотняющих воздействий.

Для обеспечения желаемой плотности материала и его рациональной структуры требуется соблюдение определенных параметров и режимов работы асфальтоукладчиков и дорожных катков, которые должны соответствовать физико-механическим свойствам уплотняемого материала.

Параметры вибрационных и статических дорожных катков, влияющие на их производительность и уплотняющую способность:

– конструктивные (диаметры вальцов, ширина вальцов, вес катка, линейное давление);

– вибрационные (статический момент дебалансов вибратора, частота вынужденных колебаний вальца, центробежная сила, номинальная амплитуда);

– технологические (скорость укатки, количество проходов по одному следу) [31].

Температурный режим уплотнения верхних слоев АБ смеси вибрационными гладковальцовыми катками оказывает значительное влияние на эффективность работы и качество покрытия автомобильных дорог. Многими авторами установлено [32], что этот диапазон соответствует температурам 120–90 °С.

Этот диапазон возможен при использовании отряда в составе высокоэффективного асфальтоукладчика и вибрационного или статического катка тяжелого типа. При этом высокое уплотнение АБ смеси (Ку > 0,96) по всей ширине покрытия обеспечивают асфальтоукладчики, а катки тяжелого типа доводят уплотнение слоя дорожного покрытия до нормативных требований в рациональном диапазоне температур АБ смесей.

Учитывая объективные сложности при получении экспериментальной информации о переменных данных процессов взаимодействия уплотнителя и дорожного материала, большое значение имеет компьютерное моделирование этих процессов. Недостатками разработанных ранее математических моделей процесса уплотнения являются вычислительные трудности при моделировании динамических систем, к которым относится процесс уплотнения АБ смесей как объект управления. Для повышения эффективности исследований, а также устранения этих недостатков на базе использования программного обеспечения рекомендуется использование математического аппарата метода пространства состояний, которое позволяет осуществить четкую формализацию и автоматизацию вычислительных процедур [33].

В работе [34] получены математические и имитационные модели процессов взаимодействия рабочих органов асфальтоукладчиков и асфальтовых вибрационных катков с асфальтобетонными смесями, а также результаты моделирования. В качестве модели АБ смеси использована реологическая модель тела Кельвина – Фойгта. Полученные результаты позволяют перейти к конкретным задачам создания интеллектуальных систем управления (контроля) уплотнением асфальтоукладчиками и вибрационными катками, разработке киберфизической системы управления качеством уплотнения АБ смесей.

Автоматизированные системы контроля и управления процессом уплотнения АБ смесей разработаны только для вибрационных и статических катков зарубежного производства. Асфальтоукладчики оснащаются САУ нивелированием и температурным контролем поверхности дорожного покрытия при укладке смеси. Для автоматизации дорожных катков ведущие зарубежные компании разработали фирменные системы контроля, реализующие неразрушающие технологии Intelligent Compaction и Continuous Compaction Control. Технология IC, также называемая как CCC, предложена в Европе в 1970-х гг. для уплотнения грунта. Физический смысл технологии IC/CCC заключается в наличии функциональной зависимости степени уплотнения дорожного материала от его жесткости. Изменение жесткости материала оценивается по амплитудам и частотам гармонических колебаний уплотняющего органа.

За более чем 50-летний срок существования идеи IC/CCC выполнены многочисленные экспериментальных исследований в США, Европе, Японии, Китае. Современные научные исследования направлены на повышение достоверности оценки качества уплотнения средствами IC/CCC. Созданию систем IC/CCC для дорожных катков посвящены работы зарубежных ученых: D. Adam, R. Al-Zahrani, G.K. Chang, R. Anderegg, J.L. Briaud, D.J. White, S. Commuri, G. Xu и др. Авторами выполнены экспериментальные исследования этих систем в лабораторных и полевых условиях, разработаны математические модели процессов и показатель измерения интеллектуального уплотнения ICMV (Intelligent Compaction Measurement Value). В работе G. Xu, G.K. Chang [35] рассмотрены вопросы разработки математических моделей и параметрической идентификации систем IC/CCC.

Разработке и исследованию систем IC/CCC на базе искусственных нейронных сетей (ИНС) посвящены работы зарубежных ученых S. Commuri, M. Barman, M. Zaman, G. Xu, G.K. Chang, S.A. Imran и др. В научных исследованиях отмечаются значительные погрешности показателей уплотнения дорожных материалов. Вопросам разработки неразрушающих технологий контроля качества уплотнения, систем автоматического непрерывного контроля уплотнения для вибрационных катков посвящены работы В.Б. Пермякова, А.В. Захаренко, А.А. Шестопалова, О.И. Максимычева, В.П. Ложечко, С.Н. Иванченко, Г.В. Кустарева, И.С. Тюремнова, А.С. Морева и др. В научных работах А.В. Захаренко, Г.В. Кустарева и др. рассматривались вопросы создания системы автоматического контроля уплотнения (САКУ) в процессе укладки.

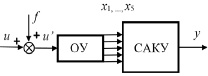

В работах [36–38] предложены варианты систем автоматизации процесса уплотнения АС смесей укладчиками на базе искусственных нейронных сетей. В работе [38] приведены результаты разработки интеллектуальной САКУ асфальтобетонной смеси укладчиком, функционирующая на базе искусственной нейронной сети прямого распространения, рис. 3.

Рис. 3. Функциональная схема системы непрерывного контроля уплотнения

На этом рисунке: u – регулирующий параметр; f – возмущения; u’ = u + f; ОУ – объект регулирования; y – регулируемый параметр (коэффициент уплотнения); x1, x2, x3, x4, x5 – переменные данные: показатель типа смеси, скорость АУ, максимальное усилие в толкателе бруса, частота бруса, толщина слоя соответственно Объект регулирования – процесс взаимодействия рабочего органа АУ (трамбующий брус – вибрационная плита) и асфальтобетонной смеси.

Функциональная модель коэффициента уплотнения, использованная при разработке интеллектуальной САКУ в процессе укладки АБ смеси [38]:

Kу = θ(Type, V, F, ft , h), (3)

где Kу – коэффициент уплотнения АБ смеси; Type – показатель типа АБ смеси; V – скорость АУ, м/мин; F – усилие в толкателе трамбующего бруса, кН; ft – частота колебаний трамбующего бруса, Гц; h – толщина слоя, м.

Функциональная модель (3) включает данные о дорожном материале (Type), проектных данных слоя АБ смеси (h), режимных параметрах асфальтоукладчика (V, ft ) и динамических переменных рабочего процесса (F).

Результаты полевых испытаний компонентов системы непрерывного контроля уплотнения смеси укладчиком приведены в работе [39]. Получены временные зависимости вертикального ускорения вибрационной плиты укладчика и функциональные зависимости коэффициента уплотнения смеси от режимных параметров рабочего органа – частоты трамбующего бруса и вибрационной плиты. Результаты работы подтверждают ранее полученные автором данные о зависимости коэффициента уплотнения АБ смеси от динамических переменных рабочего процесса укладчика – вертикального ускорения вибрационной плиты, усилия в толкателе трамбующего бруса, которые использованы для разработки автоматизированных систем управления (контроля) уплотнением АБ смесей.

Задача создания киберфизической системы управления уплотнением на строительстве инфраструктурных объектов автомобильного транспорта рассмотрена в работе [40]. Для повышения эффективности технологических процессов в таких проектах требуется непрерывный контроль качества уплотнения и управление группой дорожных катков среднего и тяжелого типов. Предложены варианты интеллектуальной системы контроля и управления уплотнением асфальтобетонной смеси укладчиками и вибрационными катками, функционирующих на базе искусственной нейронной сети и цифровых ПИД-регуляторов.

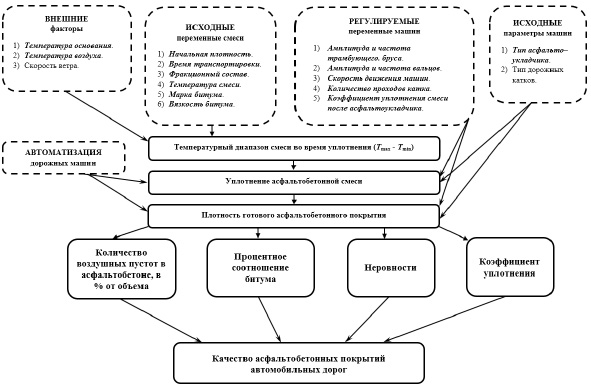

Рис. 4. Информационно-функциональная схема производственно-технологических факторов процесса уплотнения, влияющих на качество асфальтобетонных покрытий

Анализ технологических процессов при строительстве АБ покрытий автомобильных дорог, внешних возмущений, вариантов комплектации отрядов дорожных машин (асфальтоукладчиков, дорожных катков) и их режимных параметров, асфальтобетонных смесей, показателей качества уплотнения асфальтобетонных смесей, результатов научных исследований в предметной области, позволил предложить информационно-функциональную схему (рис. 4) производственно-технологических факторов процесса уплотнения, влияющих на качество асфальтобетонных покрытий.

Полужирным курсивом на схеме (рис. 4) выделены факторы, оказывающие более значимое влияние на процесс уплотнения и качество асфальтобетонных покрытий. Тип асфальтоукладчика с разнообразными рабочими органами оказывает влияние на качество уплотнения при условии обеспечения максимальной уплотняющей способности в зависимости от параметров конкретного проекта строительства. Среди известных показателей качества готового АБ покрытия можно выделить показатель коэффициента уплотнения, который дает интегральную оценку уплотнения и при соблюдении нормативных показателей, позволяет сделать прогноз о высоком качестве АБ покрытий автомобильных дорог.

Формализация задачи управления качеством уплотнения дорожных покрытий осложняется отсутствием систем автоматического контроля уплотнения в процессе укладки АБ смесей и, как следствие, неполнотой информации об объекте управления, множеством возможных причин возникновения дефектов покрытий, недостатком у машинистов опыта и времени для анализа данных, полученных в режиме реального времени. Поэтому на практике полагаются на рекомендации производителей машин.

Задачи создания таких САК обусловлены сложностью процесса уплотнения асфальтобетонных смесей как объекта управления (ОУ): его многофакторностью и многорежимностью; неточностью математического описания; значительным влиянием возмущений внешней среды и дорожных материалов. Обеспечение эффективного функционирования отряда дорожных машин в процессе уплотнения асфальтобетонных покрытий связано с формированием управляющих воздействий, использующих механизмы обработки знаний, организованных с привлечением средств современных информационных технологий, что соответствует концепции интеллектуальных систем управления [9].

Рассмотренные в статье теоретические основы интеллектуального управления уплотнением относятся к приводному уровню иерархии управления, под которым понимается привод с системой управления, имеющей степень интеллектуальности в малом. По данным сравнительного анализа различных интеллектуальных технологий [9] по их общим чертам лучшие свойства для рассматриваемой области исследования имеют нейросетевые структуры. Свойство «способ реализации и обеспечиваемое относительное быстродействие» для нейросетевых структур – аппаратное, высокое [9], что удовлетворяет требованиям к системам управления мобильных, автономных, беспилотных дорожных машин.

Заключение

В статье рассмотрены теоретические основы интеллектуального управления уплотнением асфальтобетонных смесей. На базе выполненного анализа научных работ посвященных исследованиям процессов взаимодействия дорожных материалов с асфальтоукладчиками, дорожными катками, выявлены основные факторы, влияющие на управление уплотнением с учетом современных достижений в предметной области.

Для повышения качества дорожных покрытий и эффективности процесса уплотнения отрядом дорожных машин предложена идея интеллектуализации процесса управления уплотнением АБ смесей, заключающаяся в обосновании и разработке новых методов непрерывного автоматизированного контроля качества уплотнения АБ смесей, новых алгоритмов синтеза систем управления на базе современных методов модального управления и искусственного интеллекта для обеспечения заданного качества асфальтобетонных покрытий автомобильных дорог.