Концевой абразивный режущий инструмент (боры) нашел широкое применение в машиностроении, медицине и других отраслях народного хозяйства. На российском рынке представлено большое разнообразие концевого абразивного режущего инструмента отечественных и зарубежных производителей и различной ценовой категории. В эпоху импортозамещения необходимо предоставить потребителю отечественный инструмент достойного качества способный выдерживать эксплуатационные нагрузки. В процессе эксплуатации инструмент подвергается высокой скорости резания, постоянному трению, механической нагрузке, нагреванию, водяному охлаждению и неоднократной стерилизации. Все эти составляющие отрицательно влияют на износостойкость покрытия бора, что приводит к возникновению коррозии [1]. Коррозия – это самопроизвольное разрушение металла вследствие химического, электрохимического или физико-химического взаимодействия с коррозийной средой, протекающего на границе раздела сред. Коррозия приводит к безвозвратной потере металлического инструмента за счет невозможности его дальнейшего использования потребителем [2]. Для предотвращения разрушения и улучшения декоративных свойств, в технологический процесс изготовления абразивного концевого инструмента включают стадию химического никелирования стальной заготовки, которое основано на каталитическом восстановлении никеля ионами гипофосфита (H2PO2-) и получении сплава никель-фосфор [3].

Нанесение химически осажденного никеля на металлическую поверхность увеличивает ее антикоррозионные свойства. Но это условие выполняется, если нанесено сплошное беспористое покрытие, т.е. отсутствуют микрогальванические элементы, которые возникают при пористости покрытия. В начале процесса нанесения сплава на металлическую подложку образуются отдельные зародыши, которые постепенно разрастаются в островки, и далее происходит срастание островков в сплошной слой. Поры образуются также в местах отделения пузырьков водорода от поверхности; в этом случае они образуют микроскопические каналы, проникающие до основы, что особенно влияет на коррозионные свойства инструмента [4]. Толщина Ni-P слоя зависит от первоначального количества зародышей на единице поверхности и от характера их развития и срастания. Таким образом, на пористость покрытия влияет качество поверхности, шероховатость металла (чем более гладкой была поверхность заготовки, тем ниже пористость), способ ее подготовки и условий осаждения. Чаще всего толщина, при которой пористость уменьшается до приемлемой величины (2–3 поры на см2), составляет примерно 10 мкм. Литературные источники указывают, что для надежности наносят покрытия толщиной 50–70 мкм; такие покрытия прекрасно защищают сталь на воздухе или в атмосфере перегретого пара при температурах до 700°С [4, 5].

Термическая обработка химического никеля оказывает значительное влияние на его свойства. Осадки химически осажденного никеля непосредственно после их получения имеют аморфную структуру, которая при нагреве переходит в кристаллическую. Для снижения пористости и упрочнения химически восстановленного покрытия Ni-P целесообразно провести термическую обработку изготовленных боров. Для этого необходимо определить ее рациональные режимы.

Цель исследования: определить рациональные режимы термостатирования при нанесении защитного покрытия на вращающемся абразивном режущем инструменте, с целью повышения его коррозионной стойкости.

Материал и методы исследования

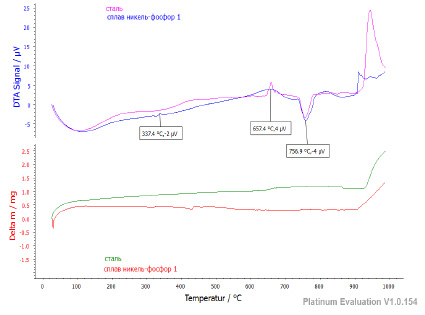

Термическая обработка никелевого покрытия способствует его упрочнению и увеличению коррозионной стойкости за счет перехода аморфной структуры покрытия в кристаллическую. Определение структурных изменений и фазовые переходы при нагревании сплава никель-фосфор проводили методом дифференциальной сканирующей калориметрии (ДСК) на Совмещенном термическом анализаторе, производства Linseis, серии STA PT 1000. Температуру термостатирования инструмента определяли, изучив полученную кривую дифференциальной сканирующей колориметрии покрытия Ni-P (рис. 1), зная, что фазовый переход, каким является кристаллизация аморфного сплава, сопровождается выделением тепловой энергии, т.е. это экзотермическая реакция [6].

Установлено, что температура кристаллизации сплава составляет 337 и 657°С. Учитывая температуру закалки металлических заготовок – 700°С, производимую как подготовительную стадию перед изготовлением абразивной части инструмента, и во избежание отпуска металла, определим температуру термостатирования не выше 400°С.

При использовании температуры ниже максимальной температуры кристаллизации, для минимизации наличия микропористости слоя рекомендуем нанести защитное декоративное покрытие слоя никель-фосфор до величины максимального значения диаметра хвостовика вращающегося режущего инструмента. Соответственно, предлагаемый способ защиты хвостовика и рабочей части стальной заготовки, из которой изготовлен абразивный инструмент, от коррозии, образования ржавчины после многократных нагружений и стерилизации отличается тем, что вместо однократного нанесения покрытия применяется трехэтапное нанесение никелевого слоя:

• нанесение химически осажденного сплава Ni-P на толщину 5-10мкм;

• термостатирование поверхности;

• нанесение химически осажденного сплава Ni-P, контролируя конечную геометрию хвостовика. Общая толщина никелевого покрытия составляет не менее 20мкм.

Перед нанесением сплава никель-фосфор заготовки с нанесенным на рабочую поверхность абразивным покрытием, необходимо обезжирить в ультразвуковой ванне и протравить в растворе соляной кислоты. Подготовленные заготовки с нанесенным абразивным зерном загружают в колбу установки для химического никелирования.

Рис. 1. ДСК-кривая для никелевого покрытия

Покрытие наносят в течение 40-60 минут, контролируя толщину наносимого покрытия посредствам микрометра. На данном этапе толщина нанесения химически осажденного никеля должна составить примерно 0,5 конечной толщины.

Следующим этапом изготовления вращающегося медицинского абразивного инструмента являлось термостатирование заготовок в муфельной печи в течение 1 часа при различных температурах.

После термостатирования полученные заготовки покрывались оставшимся слоем химически осажденного декоративного слоя никель-фосфор, контролируя конечную геометрию хвостовика. Суммарная толщина никелевого покрытия достигала 10-20 мкм.

Для определения коррозионной стойкости инструмента использовали химические способы определения поражений металлов согласно ГОСТ Р ИСО7711-1-2010 Инструменты стоматологические вращающиеся инструменты алмазные. Согласно требованиям ГОСТа, алмазные инструменты должны быть коррозионно-стойкими, после испытаний на них не должно быть следов коррозии или ухудшения функциональных качеств. Допускаются незначительные следы в месте стыка шейки с рабочей частью, имеющей алмазное покрытие [7].

Микроскопические исследования проводили посредством цифрового микроскопа и настольного растрового электронного микроскопа – микроанализатора ТМ3030 HITACHI.

Микротвердость поверхности определяли посредством Микротвердомера ПМТ-3, принцип действия которого основан на вдавливании в испытуемый материал с определенной нагрузкой правильной четырехгранной алмазной пирамиды с углом 1360 между противоположными гранями и последующим измерением диагоналей отпечатка [8, 9].

Режущие свойства абразивного концевого инструмента определяли как время резания на глубину 2 мм пластинки сплава Ni-Cr, при частоте вращения бора 5000 об/мин и скорости подачи 2,5±0,8 мм/мин. При проведении трибологических исследований использовали стенд для испытаний концевого абразивного инструмента на износостойкость.

Результаты исследования принимались как среднее значение между полученными результатами исследования 10 образцов.

Результаты исследования и их обсуждение

Для выбора оптимальной температуры термостатирования нанесенного слоя химически осажденного никеля, провели оценку внешнего вида (табл.1) покрытия выдержанную в течение часа при 250, 300, 335, 350, 400, 450°С.

Согласно полученным данным, нагревание изготовленных образцов до 335°С не приводит к изменению внешнего вида поверхностного слоя. При повышении температуры термостатирования, отмечаем потемнение слоя никель – фосфор. Наблюдается максимальное значение микротвердости у образцов, термостатированных при 335 и 350°С. Учитывая появление темных пятен при 350°С, оптимальной температурой определили 335°С.

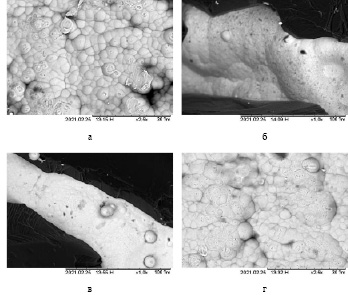

Микроскопические исследования показали уплотнение химически осажденного слоя никеля при 335°С. Для более детального исследования, в качестве участка микроскопирования выделили более рельефную рабочую часть инструмента (рис. 2).

Таблица 1

Оценка поверхности Ni-P после термостатирования при 250, 300, 335, 350, 400, 450°С в течение часа

|

Термостатирование поверхности |

Микротвердость, HV |

Внешний вид поверхности |

|

исходная |

420 |

Блестящая, серого цвета |

|

1час/ 250°С |

464 |

Блестящая, серого цвета |

|

1час/ 300°С |

514 |

Блестящая, серого цвета |

|

1час/ 335°С |

642 |

Блестящая, серого цвета |

|

1час/ 350°С |

642 |

Блестящая, серого цвета, с темными пятнами |

|

1час/ 400°С |

572 |

Темно-серого цвета |

|

1час/ 450°С |

578 |

Темно-серого цвета |

Рис. 2. Внешний вид покрытия под микроскопом

Таблица 2

Сравнительная оценка коррозионной стойкости образцов с учетом термостатирования при 250, 300, 335, 350, 400, 450°С в течение часа

|

Внешний вид поверхности |

||

|

до очистки |

После обработки |

|

|

исходная |

Блестящая, серого цвета |

На рабочей части и переходном конусе следы коррозии |

|

1час/ 250°С |

Блестящая, серого цвета |

На хвостовике следы коррозии |

|

1час/ 300°С |

Блестящая, серого цвета |

На хвостовике следы коррозии |

|

1час/ 335°С |

Блестящая, серого цвета |

Следы коррозии не обнаружены |

|

1час/ 350°С |

Блестящая, серого цвета |

Следы коррозии не обнаружены |

|

1час/ 400°С |

Блестящая, серого цвета |

На рабочей части следы коррозии |

|

1час/ 450°С |

Блестящая, серого цвета |

На рабочей части и хвостовике следы коррозии |

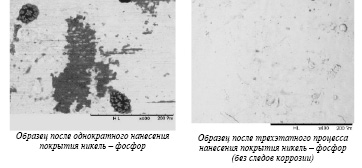

Рис. 3. Внешний вид поверхности после испытаний

На рисунках 2а, 2б. изображена более рельефная поверхность, что свидетельствует о большей шероховатости поверхности. Как известно, с ростом шероховатости увеличивается вероятность образования коррозии, так как она наиболее интенсивно протекает на дне микронеровностей. На рисунке 2в. на границе алмаз-никель отчетливо видно уплотненный слой и отсутствие бугристого рельефа слоя никель-фосфор.

Для подтверждения выбранной нами температуры, оценили коррозионную стойкость термостатированных образцов после нанесенного конечного слоя никеля. Провели сравнительный анализ внешнего вида поверхности после обработки: замачивания при комнатной температуре в 2,0% растворе средства для дезинфекции и предстерилизационной очистки «Мегадез» [10] и трех циклов паровой стерилизации в автоклаве под давлением 0,21±0,01 МПа и при температуре 134±1°С. Результаты анализа приведены в таблице 2.

В результате исследования коррозионной стойкости образцов после ручной дезинфекции, предстерилизационной очистки и стерилизации установлено, что только термостатирование при температуре 335 и 350°С изделий, покрытых хим. никелем в течение 1 часа приводит к стабильному внешнему виду и отсутствию коррозии (табл. 2, рис. 3), в отличие от образцов, обработаны по традиционной технологии. Эти выводы подтверждает и увеличение микротвердости, что свидетельствует об упрочнении и уплотнении сплава Ni-P. Учитывая энергозатраты при повышении температуры, для термостатирования выбираем температуру 335°С.

Для определения возможности применения термостатирования для обработки алмазных боров необходимо оценить влияние его режимов не только на покрытие подложки, но и на алмазные зерна. Для этого было исследовано время резания исследуемыми образцами боров пластинки 2 мм зуботехнического сплава.

Таблица 3

Режущая способность боров после термостатирования при 250, 300, 335, 350, 400, 450°С в течение часа

|

Исходн. |

1час/ 250°С |

1час/ 300°С |

1час/ 335°С |

1час/ 350°С |

1час/ 400°С |

1час/ 450°С |

|

|

Режущая способность, с |

6,2±0,2 |

6,3±0,1 |

6,3±0,4 |

6,2±0,3 |

6,2±0,6 |

6,4±0,3 |

6,5±0,3 |

Исследования производились для партий боров в количестве не менее 10 штук, подвергшихся термостатированию с заданными режимами (табл. 3).

Анализируя полученные данные, приходим к выводу, что термообработка не меняет режущие свойства инструмента, что говорит об устойчивости алмаза к термообработке. Таким образом, предлагаемая технология может быть использована для повышения коррозионной стойкости алмазного инструмента.

Заключение

В результате проведенных исследований подтверждена целесообразность введения в технологический процесс изготовления концевого абразивного инструмента трехэтапного нанесения защитного декоративного покрытия никель-фосфор с промежуточным термостатитрованием с целью увеличения коррозионной стойкости. Сравнительный анализ изготовленных образцов, подвергнутых термостатированию при различных температурах, позволил определить рациональную температуру нагрева, равную 335°С. Проведение клинических испытаний инструмента показали положительные результаты предложенного метода. Изготовленные образцы боров с внесением в технологический процесс термостатирования и дополнительного покрытия слоем никель-фосфор, получили положительные отзывы от потребителей.