Процесс повышения производительности операции тесно связан с качеством выпускаемой продукции. Увеличение скорости выполнения, изменение последовательности операций, которое приводит к ухудшению характеристик изделий, дает обратный эффект и снижает доверие потребителей. Контроль качества продукции, производимой в рамках государственного оборонного заказа, после мероприятий по повышению производительности является обязательной процедурой.

Способ управления процессом на основе параметров, характеризующих его качество, называется статистическим управлением (statistical process control) SPC, принципы и методы которого подробно описаны в работе [1] и нормативной документации [2]. Внедрение методов SPC на предприятии позволяет повысить качество выпускаемой продукции, снизить уровень технологических потерь за счет оперативного выявления и устранения их причин. Статистическое управление процессом требует достоверной и оперативной информации о результатах выполнения технологических операций. Цифровая трансформация процесса учета движения изделий обеспечивает [3] решение этой задачи, при этом пользователям системы требуется осуществлять ввод значений параметров, характеризующих его качество. Анализ научных работ в области применения статистического управления [4–6] показал важность правильного выбора характеристик для эффективного управления процессом.

Целью работы является внедрение метода статистического управления процессом повышения производительности на основе контрольных карт Шухарта с учетом особенностей производства наукоемких керамических изделий.

Алгоритм статистического управления

Дефекты, возникающие в керамических изделиях, с высокой вероятностью приводят к их разрушению без возможности ремонта и доработки, поэтому для оценки качества производственного процесса используются атрибутивные характеристики [7]. По сложившейся на производстве практике такой характеристикой является коэффициент запуска (КЗ) за отчетный период выпуска продукции (месяц, квартал, год). КЗ рассчитывается как отношение количества запущенных в производство в заданном периоде к количеству годных изделий:

КЗ = Nз / Nг, (1)

где Nз – запущенное в производство (на операцию) число заготовок, Nг – число годных изделий (заготовок) на конец периода.

При нахождении процесса производства в статистически управляемом состоянии уровень предупреждения (КЗП), по которому требуется осуществлять предупредительные мероприятия, может быть рассчитан по формуле (2). Уровень нарушения (КЗН) расчитывается по формуле (3).

КЗП = КЗСР + 2σ, (2)

КЗН = КЗСР + 3σ, (3)

где КЗСР – математическое ожидание коэффициента запуска за год, σ – среднеквадратичное отклонение коэффициента запуска по месяцам.

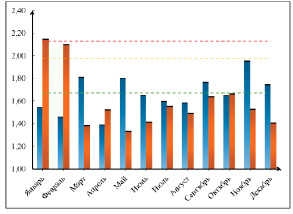

В случае превышения значений КЗ уровня КЗП (желтый) осуществляются проверка технологической дисциплины и сбор сведений о возможных источниках отклонения. Когда значения КЗ выше уровня КЗН (красный), производится остановка производства до выявления и устранения причин отклонения. Из графика исторических данных (рис. 1) следует, что в январе – феврале 2021 г. произошло снижение качества продукции, повлекшее остановку производства и осуществление мероприятий, о результативности которых можно судить по 25; снижению коэффициента запуска в марте – августе 2021 г. При расследовании причин, вызвавших отклонение продукции, установлено [8], что каждый вид дефекта имеет причину: включения на поверхности изделия вызваны низким качеством выполнения операции зачистки формовых комплектов, раковины в стенках изделий – образованием воздушных пузырей при переливе, поперечные трещины в материале – неравномерностями температурного поля в установках сушки.

Группировка дефектов по видам и упорядочивание их по количеству в виде диаграммы Парето позволяет выявить при расследовании причину наиболее частых отклонений.

Рис. 1. Графики изменения КЗ по месяцам за 2020 (синий), 2021 (красный) гг. и контрольные уровни среднего (зеленый), предупреждения (желтый) и нарушения (красный) на основе данных 2020 г.

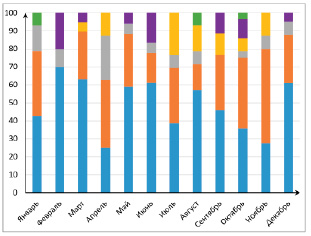

Рис. 2. График изменения процента содержания дефектов в отклоненных изделиях по видам: трещины (голубой), включения (оранжевый), раковины (серый), плотность (желтый), недолив (фиолетовый), прочее (зеленый) за 2020 г. по месяцам

График на рис. 2 показывает, что при нахождении процесса в статистически управляемом состоянии, виды дефектов, возникающих при этом, могут значительно отличаться. При этом снижение количества изделий с трещинами компенсировалось отклонением продукции по включениям. Для снижения рисков нерациональной траты ресурсов на устранение второстепенных причин отклонения могут использоваться комплексные диаграммы дефектов и критерии их значимости, описанные в работе авторов [9]. Применение современных информационных технологий и статистических методов с использованием технологии «BigData» [10], позволяющих определять вид и параметры законов распределений характеристик продукции, требует организации на предприятии ввода статистической информации.

Детализация вводимой информации по виду и характеристикам возникающих дефектов по видам снижает трудоемкость выявления причин возникновения дефектов в изделиях. Для обеспечения управления процессом повышения производительности на участках цеха по изготовлению керамических изделий АО «ОНПП «Технология» им. А.Г. Ромашина» c 2020 г. организован сбор статистической информации о возникающих дефектах.

Организация сбора данных

На базе действующего на предприятии производственного автоматизированного управленческого комплекса (ПАУК) реализован сбор технологических параметров и результатов выполнения операции с каждым экземпляром производимых изделий и заготовок. Исполнитель фиксирует время начала операции, идентификатор исполнителя и технологические параметры операции. По завершению операции исполнитель (контролер ОТК) может оценить результат операции (принять, отклонить, вернуть на доработку). Изделие переходит из списка обрабатываемых на участке в накопитель брака. Интерфейс технолога отображает отклоненные изделия с указанием даты поступления и операции, на которой был выявлен дефект.

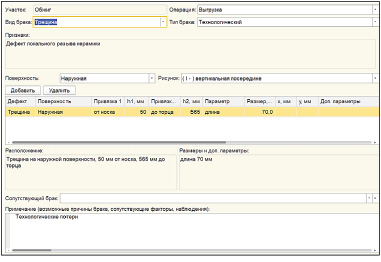

После выбора изделий из списка отклоненных технолог заполняет поля, описывая вид дефекта, местоположение, технологическую операцию, выполнение которой могло привести к возникновению дефекта, в форме (рис. 3). Это необходимо для того, чтобы при анализе операций с наибольшим количеством отклонений не учитывались контрольные операции. После группировки по значениям заданных параметров система формирует гистограммы частот возникновения отклонений по операциям, исполнителям или использованному в процессе оборудованию. По запросу технолога система оформляет акты технологических потерь за отчетный период с указанием перечня отклоненных изделий дефектов и расчетный пооперационный коэффициент запуска. Программа позволяет экспортировать данные с целью проверки гипотез о статистической взаимосвязи изменения технологического параметра и вероятности возникновения дефекта [11].

Результаты сбора данных

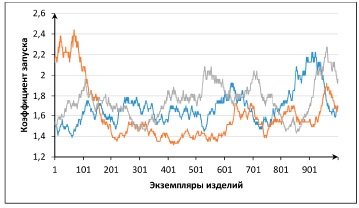

На основе данных, полученных на производстве керамических изделий АО «ОНПП «Технология им. А.Г. Ромашина» за период с 2020 по 2021 г., построены графики изменения коэффициента запуска, рассчитанного для серии из 100 последовательно запущенных в производство изделий. График (рис. 4) демонстрирует высокую вариацию коэффициента запуска в зависимости от выборки изделий, использованного для его расчета.

Увеличение отчетного периода при расчете коэффициента запуска уменьшает дисперсию, но увеличивает время, необходимое для выявления статистического отклонения процесса.

Рис. 3. Интерфейс технолога при описании дефекта изделия

Рис. 4. Изменение значения КЗ за периоды 2020 (синий), 2021 (красный) и модель (серый)

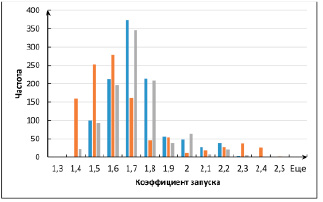

Рис. 5. Гистограмма распределения значений КЗ за периоды 2020 (синий), 2021 (красный) и модель (серый)

Для определения закона распределения значений построим гистограммы частот значений КЗ. Для моделирования последовательности использовалась случайная величина с биномиальным законом распределения Бернулли (p = 0,49) по данным 2020 г.

Из графика на рис. 5 следует, что форма распределения фактических значений КЗ совпадает с распределением Пуассона, что впоследствии может применяться для моделирования отклонений в производственных процессах.

Заключение

Внедрение статистического управления процессами повышения производительности производства керамических наукоемких изделий требует корректного выбора параметров, характеризующих его качество. Коэффициент запуска операции и его среднеквадратичное отклонение позволяют осуществлять такое управление, что подтверждается результатами моделирования и сбора данных. В ходе исследования установлено, что при сохранении статистической стабильности процесса, состав и процентное содержание видов выявляемых дефектов в керамических изделиях может значительно отличаться. Размер выборки оказывает сильное влияние на оценку значения коэффициента запуска и его среднеквадратичное отклонение. При размерах выборки менее 100 ед. существует высокая вероятность превышения уровней, рассчитанных на основе годовых данных, что характерно для производств мелкосерийных керамических изделий с высоким коэффициентом запуска (более 4). Встраивание в состав MES-системы функций автоматизированного построения контрольных карт Шухарта и диаграмм Парето, обеспечивает технологов предприятия эффективными инструментами управления качеством продукции. Цифровая трансформация учета движения изделий и внедрение методов статистического управления повышает достоверность данных и сокращает время выявления причин отклонений продукции. Применение математической модели на основе биномиального закона распределения Бернулли позволяет осуществлять тестирование критериев и алгоритмов выявления нарушений технологического процесса. Результаты исследования могут быть использованы для построения систем автоматизированного управления наукоемкими производствами.