Актуальной проблемой является снижение и выравнивание шероховатости поверхности каналов труб малого сечения после их изготовления волочением или деформирующим протягиванием.

Целью настоящей работы является получение и анализ формулы для расчета снижения и выравнивания шероховатости обрабатываемой поверхности каналов при анодно-абразивном полировании (ААП).

Материалы и методы исследования

В настоящей работе при рассмотрении уменьшения и выравнивания шероховатости поверхности анодно-абразивным полированием исследуется зависимость установившейся шероховатости в процессе анодного растворения микронеровностей бегущим импульсным электрическим током в проточном пассивирующем электролите 15 % NaNO3, а также формирование шероховатости поверхности за счет удаления оксидной пленки абразивными зернами эластичного абразивонесущего катода-инструмента (ЭАКИ).

На основе указанных исследований получена формула для оценки шероховатости поверхности при анодно-абразивном полировании каналов труб малого сечения, выполненных из сплава 32НКД.

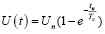

Для уменьшения и выравнивания шероховатости поверхности каналов малого сечения, например 7х4 мм, 5х3 мм, может быть применен метод анодно-абразивного полирования (АПП) импульсным током [1]. Анодно-абразивное полирование [2] представляет собой совмещенный процесс анодного растворения микронеровностей под действием импульсного электрического тока в пассивирующем проточном электролите 6–15 % NaNO3, при одновременной активации гребешков микронеровностей путем удаления пассивирующей анодной пленки толщиной 0,01–0,1 мкм абразивонесущей частью эластичного катода – инструмента (АЭКИ) путем колебания его с частотой 20–50 Гц с перемещением в продольном направлении со скоростью 60–120 мм/мин. При этом создается бегущее импульсное электрическое поле на обрабатываемой поверхности с импульсным напряжением U(t) [2–4]:

, (1)

, (1)

где Тс – постоянная времени спада, с; Un – напряжение на электродах от источников постоянного тока, В; tu – длительность импульса напряжения, с.

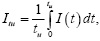

Величина среднего импульса тока Itu, создаваемого импульсным напряжением U(t), может быть определена по формуле

(2)

(2)

где  – кривая тока от времени в импульсе; I0 – максимальный ток в импульсе; Тс – постоянная времени спада тока в импульсе.

– кривая тока от времени в импульсе; I0 – максимальный ток в импульсе; Тс – постоянная времени спада тока в импульсе.

Применение импульсного тока позволяет повысить степень локализации анодного растворения микронеровностей, стабилизировать параметры электролита в межэлектродном зазоре, обеспечить сохранение исходной точности и формирование равномерной шероховатости поверхности по длине обрабатываемого канала [3].

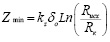

На степень локализации при анодном растворении микронеровностей влияют различное распределение на микровыступах и микровпадинах плотности тока, выхода по току, эффективной электропроводности электролита, а также величина межэлектродного зазора. В пассивирующем электролите 15 % NaNO3 падение напряжения на микровыступах ΔUm может составлять до 1,7 В, а на микровпадинах ΔUd – до 2,8 В в зависимости от марки обрабатываемого материала, высоты и профиля микронеровностей, а также пассивационных процессов. Плотность тока на микровыступах и микровпадинах может отличаться в 8 раз [3]. При этом для получения требуемой шероховатости поверхности необходимо знать минимальный удаляемый припуск Zmin в зависимости от исходной и конечной шероховатости поверхности. Минимальный удаляемый припуск Zmin определяют по формуле

, (3)

, (3)

где δ0 – начальный межэлектродный зазор, мм; Rисх, Rк – соответственно исходная и конечная шероховатости поверхности, мкм, kz – коэффициент, учитывающий механизм ААП и вид обрабатываемого материала, (kz = 0,1–0,15).

Уменьшение шероховатости поверхности при анодном удалении припуска следует оценивать с учетом коэффициента локализации Кl, который зависит от условий электрохимического растворения микровыступов и микровпадин обрабатываемой поверхности.

Коэффициент локализации можно определить по формуле (4)

, (4)

, (4)

где εm, εd – электрохимический эквивалент растворения металла на микронеровностях и во впадинах обрабатываемой поверхности; γm, γd – плотность продуктов растворения на микронеровностях и во впадинах; tu – длительность импульса тока; im, id – плотности тока на микронеровностях и во впадинах; Zmin – величина минимального удаляемого припуска; Кi – коэффициент, учитывающий условия электрохимической обработки, Кi = 8-10; ΔR – изменение шероховатости поверхности, ΔR = Rисх – Rуст.

Необходимо отметить, что отношение плотностей тока id / im в процессе выравнивания шероховатости поверхности и изменения угла профиля микронеровностей может существенно изменяться и влиять на локализацию процесса анодного растворения. Высокую роль при этом играют частота и амплитуда импульсного напряжения U, скважность импульсов тока S, соотношение длительности импульсов tu и паузы tn [4–6].

Скважность следования импульсов напряжения и тока S рассчитывают по формуле

S =Tu / tn , (5)

где Ти – период импульсов напряжения и тока.

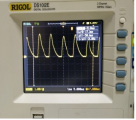

Импульсы напряжения с прямым передним фронтом, что экспериментально подтверждено [7], свидетельствуют об активации гребешков микронеровностей абразивонесущей поверхностью эластичного катода-инструмента (рис. 1).

Рис. 1. Изменение импульсного напряжения Ua = 6В в межэлектродном промежутке при ААП сплава 32НКД с режимами: А = 15–17 мм, f = 20 Гц, tu = 3 мс

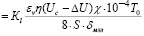

Установившуюся шероховатость поверхности от величины снимаемого слоя металла электрохимическим способом при средней плотности тока ic и среднем напряжении Uc на электродах, можно определить с учетом коэффициента локализации и скважности импульсов тока по формуле [8]:

, мкм (6)

, мкм (6)

где Uc – среднее напряжение на электродах, В; ΔU – среднее падение напряжения в приэлектродных слоях, равное алгебраической сумме падений напряжений в прикатодных слоях, В; χ – удельная проводимость электролита, 1/см∙Ом; δмэз – величина межэлектродного зазора, см; T0 – время анодно-абразивной обработки, с; Кl – коэффициент локализации процесса анодного растворения; S – скважность импульсов тока.

Удаление оксидной пленки с гребешков и активация микронеровностей обрабатываемой поверхности при ААП осуществляется абразивными зернами ЭАКИ, совершающим продольные колебания с амплитудой А = 15–17 мм, частотой 20–50 Гц, длительностью импульсов тока tи = 3 мс. Сила Ра, прижимающая зерно абразива, возникает за счет упруго-восстановительной силы эластичного абразивонесущего катода-инструмента, перемещающегося навстречу потоку электролита.

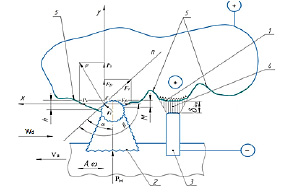

Схема процесса взаимодействия единичного зерна с микронеровностями при ААП показана на рис. 2 [9].

Мощность абразивного резания Nр можно оценить по формуле

Np = Mp ∙ ω, (Н∙м)/с, (7)

где ω – частота продольных колебаний АЭКИ, 1/с; Mp – момент резания, Н∙м.

Момент резания Mp рассчитывался по формуле

Mp = Pp ∙ r, H ∙ м, (8)

где Pp – сила резания, r – радиус абразивного зерна.

Используя модель взаимодействия единичного зерна с упругопластичным материалом, силу Pp можно представить [10–12]:

Pp = Pa ∙ f ∙ Su , H, (9)

где Pа – сила давления на зерно, H/мм2; Su – площадь абразивонесущего катода-инструмента; f – коэффициент трения.

Подставив выражение (9) в формулу (8), получим

Mp = Pa ∙ f ∙ Su ∙ r , H∙м. (10)

С учетом выражения (9) Nр согласно формуле (10) можно представить в виде

Nр = Pa ∙ f ∙ Su ∙ r ∙ ω, (Н∙м)/с. (11)

Отклонение профиля установившейся шероховатости обрабатываемой поверхности после n циклов абразивного полирования определяется по формуле

, (12)

, (12)

где hmax – максимальная глубина внедрения абразивного зерна в обрабатываемую поверхность, м; W – плотность распределения абразива по обрабатываемой поверхности, 1/м2; ky – коэффициент, зависящий от упругопластических свойств обрабатываемой поверхности, kу = σT / E; A – амплитуда колебаний абразивонесущего катода-инструмента, м.

Рис. 2. Схема процесса контактного взаимодействия единичного зерна абразива и катода АЭКИ с микронеровностями обрабатываемой поверхности при ААП: 1 – микронеровности обрабатываемой поверхности; 2 – абразивное зерно эластичного абразивонесущего инструмента; 3 – катод-инструмент; 4 – силовые линии электрического поля; 5 – пассивирующая оксидная пленка; α и β – передний угол и угол резания в точке контакта К; ri – радиус скругления вершины зерна; δМЭЗ – величина межэлектродного зазора; h – глубина внедрения вершины абразивного зерна; Ра – прижимающая сила зерно абразива; Fт – сила трения; Р – нормальная сила, действующая на абразивное зерно; А, ω – амплитуда и частота колебаний ЭАИ; Vu – линейная скорость перемещения ЭАИ; Wel – скорость прокачки электролита 15 % NaNO3

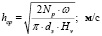

Для ААП при удалении пассивных пленок вместо hmax в формуле (12) целесообразно использовать среднюю глубину hcp внедрения зерна за одну секунду в обрабатываемую поверхность, которую можно рассчитать по формуле для абразивонесущего АЭКИ:

, (13)

, (13)

где Nр – мощность абразивного резания микронеровностей единичного зерна, H∙м/с; Hv – твердость обрабатываемого металла по Виккерсу, МПа; d – диаметр абразивного зерна, мкм.

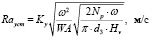

Подставив (13) в (12), получим формулу для расчета установившейся шероховатости в течение 1 с [10, 11]:

(14)

(14)

или

, (15)

, (15)

где T0 – время анодно-абразивной обработки, с.

Результаты исследования и их обсуждение

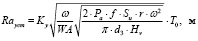

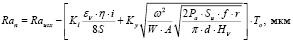

С учетом формул (6), (15) можно получить формулу (16) для оценки шероховатости поверхности после ААП:

, (16)

, (16)

где Ran – установившаяся шероховатость; Raисх – исходная шероховатость поверхности, cм; η – выход металла по току; i – плотность тока, А/см2; εv – объемный электрохимический эквивалент обрабатываемого металла, см3/А*мин; ky – коэффициент, зависящий от упруго-пластических свойств обрабатываемой поверхности, kу = σT / E; ω – частота продольных колебаний АЭКИ, 1/с; W – плотность распределения абразива АЭКИ, 1/мм2; A – амплитуда колебания АЭКИ; Ра – нормальное давление, действующее на абразивонесущую часть АЭКИ, Н/мм2; Su – площадь абразивной части АЭКИ, мм2; f – коэффициент трения при ААП; r – радиус при вершине абразивного зерна, мм; d – диаметр абразивного зерна, мм; Hv – твердость обрабатываемого материала, Н/мм2; Кl – коэффициент локализации процесса анодного растворения; 8 – коэффициент перевода высоты выступов в параметр Ra; Т0 – время обработки, с; S – скважность импульсов тока.

Для расчета шероховатости обрабатываемой поверхности при ААП были использованы исходные данные, представленные в таблице.

Исходные данные для расчета по формуле (16) шероховатости поверхности при анодно-абразивном микрополировании каналов волноводов, выполненных из сплава 32НКД

|

Электрические параметры для расчета электрохимической обработки при ААП |

Механо-абразивные параметры для расчета абразивного удаления оксидной пленки при ААП |

|

εv = 0,00134 см3/А∙мин; А = 17 мм; t = 30 с; S = 16,63; электролит15 % NaNO3; KL = 0,09; i = 15 А/см2; η = 0,4 |

Hv = 438 н/мм2; fтр = 0,15; ω = 20 Гц; А = 17 мм; d = 0,040 мм; Т0 = 30 с; Su = 216 мм2; ri = 1∙10–3 мм; W = 2,5∙105 1/мм2; Ра = 5 Н/мм2; kу = 2,08∙10–3 |

Расчетная величина снимаемого припуска сплава 32НКД при удалении оксидной пленки абразивонесущим катодом-инструментом составила 0,14 мкм. Экспериментально установлено, что исходная обрабатываемая поверхность канала из сплава 32 НКД поперек канала была Raисх = 0,24 мкм, после ААП Raк = 0,12 мкм; вдоль канала была Raисх = 0,16 мкм, после ААП Raк = 0,10 мкм. Изменение шероховатости поверхности вдоль канала равно 0,06 мкм при средней плотности тока ic = 15 А/см2. Изменение шероховатости по формуле (16) равно 0,0452 мкм, что составляет 25 % от измеренного значения. При выходе по току равным 0,6 при ic = 20 А/см2 несовпадение составит 10 %. Диапазон изменения выхода по току небольшой, поэтому регулировать шероховатость поверхности нужно плотностью тока.

Заключение

Проведен теоретический анализ анодно-абразивного полирования каналов малого сечения. Полученная формула позволяет рассчитать снижение шероховатости поверхности в зависимости от режимов и условий анодно-абразивного полирования. Наибольшее влияние на шероховатость поверхности при ААП оказывает частота продольных колебаний АЭКИ, плотность тока и выход по току. Погрешность при оценке изменения шероховатости поверхности зависит от плотности тока.