Определяющую роль в прохождении стали в кристаллизаторе выполняет оборудование разливочного отверстия промежуточного ковша машины непрерывного литья заготовок [1]. Наиболее ответственные стали разливаются закрытой струей, в этом случае в конструкции оборудования разливочного отверстия применяется стопорный механизм, оснащенный рабочим инструментом – стопором [2]. Стопор выполняет важнейшую функцию при подаче стали в кристаллизатор – обеспечивает регулирование расхода стали через разливочное отверстие. От рациональной работы стопора, его эффективной работы во многом определяется формирование заготовки в верхней части кристаллизатора [3].

Цель исследования – развитие конструкций и методов расчета конструкций оборудования разливочных камер промежуточных ковшей с целью снижения нагрузки, действующей на стопор разливочного отверстия, создание условий для рационального направления движения потоков стали в разливочное отверстие и далее в кристаллизатор.

Материалы и методы исследования

Рабочий элемент стопорного механизма разливочного отверстия – стопор перемещается относительно продольной оси разливочного отверстия в результате применения гидравлического или электромеханического привода [4]. Работа стопора определяется во многом поведением потоков жидкого металла в разливочных камерах ПК. Промежуточные ковши имеют различные конструкции разливочных камер. Самые сложные компоновки разливочных камер выполняются около центральных и крайних ручьев. В центральных разливочных камерах необходимо, кроме разливки стали в кристаллизатор, обеспечивать рациональные схемы приема металла из сталеразливочного ковша. В крайних камерах при конструировании оборудования должна учитываться специфика ограничения потока металла вдоль ковша торцевыми стенками и влияние движения металла в соседних разливочных камерах ПК [5].

Для оценки поведения узлов агрегатов МНЛЗ в период разливки жидкого металла выполняется моделирование движения потоков металла, при этом оцениваются случаи при наличии и без устройств управления процессами, таких как металлоприемник приемной камеры; перегородки; пороги [6]. Для оценки поведения оборудования разливочного отверстия рассматривается оборудование крайней разливочной камеры (рис. 1). Задача состоит в том, чтобы при заданной конфигурации и определенной оснащенности оборудованием промежуточного ковша рассчитать следующие параметры: распределение скоростей потоков стали; пространственное расположение линий тока, нагрузки и давления действующие на стопор. Математически это обозначает необходимость записать уравнение неразрывности потока металла; уравнения движения в сочетании с моделью турбулентности. Все это необходимо записать в пространственных координатах [7].

Для полной постановки задачи необходимо задать скорости потока у входного отверстия – выход защитной трубы сталеразливочного ковша и давление у выходного отверстия – погружной стакан кристаллизатора (оно принимается равным атмосферному). Задаются граничные условия, определяющие градиенты скоростей на свободных поверхностях и в плоскостях симметрии.

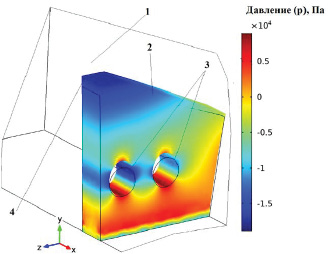

Важную роль при этом играют начальные условия: температура разливаемого металла, уровень стали в промежуточном и сталеразливочном ковшах при номинальном уровне. На рис. 2 представлен результат проведенного расчета – поля давлений на поверхности порога разливочной камеры ПК. Для расчета воздействия потоков металла на стопор разливочного отверстия разработана методика, дающая возможность выполнить расчет усилий в самом стопоре и месте его крепления на механизме [8].

Рис. 1. Расположение оборудования в крайней разливочной камере промежуточного ковша: 1- стопорный механизм разливочного отверстия; 2 – крайняя разливочная камера; 3 – порог на границе разливочной камеры

По результатам расчета определена картина распределений давлений, действующих на конструкцию порога (рис. 2). Наибольшие значения давлений представлены в нижней части порога. Данное распределение давлений требует рассмотреть параметры давления и усилий, действующих непосредственно на стопор. Стопор в зависимости от комплектации оборудования разливочной камеры может работать без оборудования в разливочной камере или совместно с установленным перед стопором порогом [9].

Проведена оценка потоков движения металла. Во многих ПК МНЛЗ при разливке пороги и другие аналогичные элементы, например перегородки, не используются. В этом случае возникает наиболее неблагоприятная схема нагружения со стороны давления потоков жидкого металла – наибольшее давление на стопор действует в нижней части стопора. При этом необходимо отметить, что стопор закреплен относительно стопорного механизма консольно, в верхней части. При такой схеме закрепления стопор испытывает наибольшие нагрузки.

Воздействие на стопор определяем по выражению [9]:

, (1)

, (1)

где cω – коэффициент сопротивления единицы длины поверхности стопора; S – площадь поперечного сечения (миделя) рабочего инструмента – стопора; ρ – плотность стали, находящейся в жидком состоянии.

Рис. 2. Расчетное поле давлений на поверхности порога крайней разливочной камеры: 1 – крайняя разливочная камера ПК; 2 – порог разливочной камеры; 3 – отверстия для направления затопленных струй металла вне рабочей поверхности стопора; 4 – выступ в центральной части порога

При оценке скоростей необходимо рассмотреть две схемы воздействия потоков металла на стопор и определить среднюю скорость движения металла:

− при отсутствии дополнительного оборудования перед стопором: порогов, выступов, перегородок и т.п. При этом возникает максимальное воздействие потоков металла на поверхность стопора, что создает условия для создания существенных воздействий на рабочий элемент стопорного механизма и узел его крепления к оборудованию ковша.

− при наличии дополнительного оборудования, снижающего динамическое воздействие на стопор разливочного отверстия – применение порога на границе разливочной камеры (рис. 1).

Параметры скоростей оцениваем по зависимости [9]

, (2)

, (2)

где J – импульс струи, кг/с; ρ – плотность жидкого металла (ρ = 700 кг/м3); l – расстояние от порога до расчетного сечения расположения стопора в ковше, м; r – радиус вектор, м; σ – коэффициент, характеризующий турбулентную структуру струи, σ = 0,21.

Импульс определяется по зависимости

, (3)

, (3)

где d − диаметр отверстий, м; u0 – скорость истечения струи, м/с.

Зная поле скоростей, необходимо оценить среднюю скорость потока, действующего на стопор. При этом считаем, что поток действует по всему уровню стали в ковше. Тогда

uср = Q / S, (4)

где Q – расход металла по миделеву сечению стопора, м3/c; S – площадь миделева сечения, м3.

S = dc ∙ hм , (5)

где dc − обтекаемый размер стопора, м; hм – уровень металла в ковше, м.

Тогда поток стали в миделевом сечении можно определить по зависимости

. (6)

. (6)

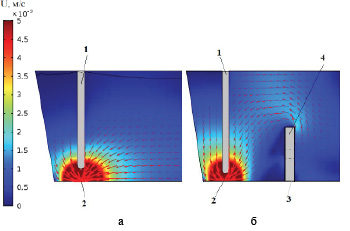

Рис. 3. Расположение потоков жидкого металла в ПК со стопором: а – разливочная камера без дополнительного оборудования; б – в разливочной камере установлен порог с переливными отверстиями: 1 – стопор; 2 – разливочное отверстие; 3 – порог; 4 – выступ в центральной части порога

Результаты исследования и их обсуждение

Результаты математического моделирования позволили выявить характер течения жидкого металла в разливочной камере, не оснащенной (рис. 3, а), а также оснащенной порогом (рис. 3, б), установленным на границе разливочной камеры. Видно, что:

1) на стопор, в случае отсутствия порога (рис. 3, а), действуют интенсивные скоростные потоки по всему миделю стопора, при этом в нижней части ковша величины скоростей резко увеличиваются. Это приводит к значительным нагрузкам на стопор в нижней его части и узел крепления стопора, расположенный в верхней части ПК;

2) в разливочной камере, оснащенной дополнительным оборудованием – порогом 3 (рис. 3, б), картина распределения потоков иная. По итогам проведенного математического моделирования определен характер движения потока стали в районе порога 3 и его выступа 4. Потоки металла обтекают сам порог 3 и его центральный выступ 4. Векторы скоростей потоков стали в результате переориентированы со дна в среднюю часть объема ковша. При этом потоки металла воздействуют на стопор по миделю в верхней части стопора;

3) зная значения скоростей, воспользовавшись формулой (1), можно определить значение силы давления на стопор, считая cω = 2 [9], при Re = 75000 для схемы без порога в разливочной камере, и cω = 2 [9], при Re = 56900 для схемы с порогом в разливочной камере.

Давление на стопор без порога (рис. 3, а) – W = 2,8 (Н);

давление на стопор при установке порога (рис. 3, б) – W = 0,4 (Н).

Как видно, в случае установки порога с центральным выступом и переливными отверстиями (рис. 2) давление и нагрузки на стопор уменьшаются в семь раз.

Выводы

1. Благодаря методам математического моделирования выполнен анализ особенностей работы конструкций разливочных камер ПК, оснащенных стопорными механизмами, обеспечивающими перемещение жидкого металла в ковше и последующую подачу стали в кристаллизаторы МНЛЗ. Рассмотрена методология определения параметров течения жидкой стали в объеме ковша и параметров воздействия на стопор [10]. Стопор, являясь рабочим инструментом стопорного механизма – манипулятора для регулирования скорости движения стали в кристаллизатор, выполняет важнейшие функции в процессе разливки.

2. Для снижения нагрузки на стопор предложена компоновка разливочной камеры ПК с порогом на её границе. В пороге выполняются специальные переливные отверстия, обеспечивающие перемещение затопленных струй мимо конструкции стопора.

3. На основе проведенного моделирования и анализа движения потоков стали на пороге выполняется специальный выступ в центральной части. Его использование снижает динамическое воздействие потоков на поверхность стопора.

4. Нагрузки на стопор при использовании дополнительного оборудования уменьшаются. Предпочтительно использовать ПК с дополнительным оборудованием в виде порогов на границе разливочных камер.