Информационные системы поддержки принятия решений являются мощным инструментом повышения производительности производства. Единое информационное пространство обеспечивает участников производственного процесса данными о длительностях операций, исполнителях, параметрах, уровне технологических потерь, чем формирует основу для цифровой трансформации предприятия. Наукоемкие производства, характеризующиеся средним и высоким уровнем технологических потерь и коэффициентами запуска операции более 2, особо остро нуждаются в таких системах. Данные о выполнении операций используются для оценки эффективности работы персонала, оборудования, расходования сырья и материалов, уровня незавершенного производства и расчета оптимальных производственных расписаний.

Целью исследования является выработка подхода к созданию информационных систем, обеспечивающих оперативную оценку производственной эффективности участка на примере информации об операциях формования наукоемких керамических изделий АО «ОНПП «Технология» им. А.Г. Ромашина».

Подходы к учету продукции

При разработке и внедрении информационных систем следует принимать во внимание действующий на предприятии подход к учету продукции. В организациях с функционально-иерархической структурой, характерной для крупных корпораций и холдингов [1], базовой единицей учета является договор, включающий в себя сроки поставки, цену и спецификацию поставляемой продукции. Посредством декомпозиции множества договоров формируется производственный план, который на уровне цехов трансформируется в производственное расписание. Ежедневная выдача служебных заданий на участке осуществляется в соответствии с данным расписанием. В современных условиях нестабильной и неблагоприятной экономической и политической обстановки, высоких рисков срыва поставки материалов и поломки оборудования такой подход ведет к нарушению сроков выполнения договоров. Чтобы снизить риски, исполнители завышают сроки и объемы финансирования работ, что делает систему неэффективной и экономически неоправданной [2]. Нарушение сроков выполнения обязательств неприемлемо для предприятий, работающих в интересах оборонно-промышленного комплекса [3], поэтому оперативное выявление потенциальных проблем с реализацией производственного плана важно для руководства.

Процессное управление, реализуемое информационными системами класса ERP (Enterprise Resource Planning) [4], позволяет более оперативно выявлять проблемы в производстве, также связано с ограничениями договорного учета. Использование систем класса MES (Manufacture Execution System) [5] позволяет выявить проблему на уровне цеха, оставаясь в рамках договорного подхода, не учитывают изделия и заготовки, до момента отнесения их на договор.

При штучном учете продукции информация об экземпляре изделия вносится в систему на этапе его создания, это позволяет оценить степень выполнения плана и объем материалов в незавершенном производстве. Переход предприятия от договорного к штучному учету является одним из ключевых элементов внедрения на предприятии системы «бережливого производства» [6] и его цифровой трансформации [7, 8].

Оценка эффективности работы

Существующие подходы к оценке эффективности работы производственных участков предлагают использовать систему норм и ключевых показателей. Нормативный подход позволяет выявить способность исполнителя к выполнению операции за определенное время, затем на основе отношения трудозатрат к фактическому фонду рабочего времени вычислить коэффициент выработки [9]. Когда коэффициент выработки превышает 100 %, осуществляется премирование сотрудника, когда значение превышает 130 %, производится пересмотр нормы времени выполнения операции либо проверка соблюдения технологической дисциплины. Недостатком такого подхода является завышение времени выполнения операции при ее нормировании и поощрение нарушений технологической дисциплины, когда рабочий сокращает длительность операции за счет качества и полноты её выполнения. Сотрудники негативно относятся к сокращению норм времени производства работ, так как это ведет к повышению интенсивности труда и снижению его оплаты. Создание наукоемкой и инновационной продукции требует более совершенных методов управления, которую предлагается проводить на основе ключевых показателей [10].

Индекс OEE (Overall Equipment Effectiveness) [11] – совокупный показатель, характеризующий эффективность загрузки и эксплуатации оборудования. Показатель подходит для оценки деятельности металлообрабатывающих производств, характеризующихся низким уровнем технологических потерь и высоким уровнем использования станков с ЧПУ. Применение показателя на предприятиях, где вклад ручного труда составляет больше 50 % трудоемкости, длительными подготовительными, и контрольными операциями приводит к оценке. Значения OEE менее 65 % указывают на неэффективную организацию работы оборудования на участке, также возникают при высоком уровне технологических потерь и длительных ремонтов.

Приведем пример нерепрезентативного использования индекса OEE на участке механической обработки цеха по производству керамических изделий. Ввиду требований высокой точности обработки контроль размеров детали осуществлялся на внешней измерительной скобе со снятием детали со станка. Длительность измерительного цикла составляла 10 % от общего времени обработки детали. Использовать станок в момент измерения для обработки другой заготовки нельзя, так как это требует длительной процедуры переналадки с последующей потерей точности. Для повышения производительности предложено производить контроль детали на станке с помощью интегрированной измерительной системы. Процедура переналадки при этом увеличила время выполнения операции обработки, при этом индекс OEE участка возрос, так как возросла загрузка оборудования.

Для оценки эффективности работы участков по производству наукоемкой продукции с высокой долей ручного труда и уровнем технологических потерь предлагается использовать отношение полезного времени выполнения операции к общей длительности производственной операции. В соответствии с работой авторов [12] можно выделить 6 основных этапов производственной операции: ожидание, подготовительный, обрабатывающий, технологический, контрольный, завершающий. Если обрабатывающие и технологические этапы обеспечивают создание ценности и регламентируются технологической документацией, то длительность стадий ожидания, подготовки, завершения и контроля зависит от качества организации производства. Задача повышения производительности заключается в минимизации длительности операции и производственного цикла изделия в целом, за счет устранения потерь времени на избыточную транспортировку и переналадку.

Общая длительность операций определяется как сумма длительностей каждого из этапов:

tп = to + tн + tр + tт + tк + tз , (1)

где tп – общая длительность производственной операции, to – длительность этапа ожидания, tн – длительность подготовительного этапа, tр – время непосредственной обработки изделия исполнителем, tт – время технологического, tк – время контрольного, tз – время завершающего этапов.

Коэффициент производственной эффективности операции E будем определять как отношение времени создания ценности к общей длительности цикла.

E = (tр + tт) / tп . (2)

Как будет показано в дальнейшем, такая оценка характеризует организационно-технический уровень производства и указывает на операции и участки оптимизация, которые покажут больший эффект, что подтверждается исследованием [13].

Алгоритм сбора данных

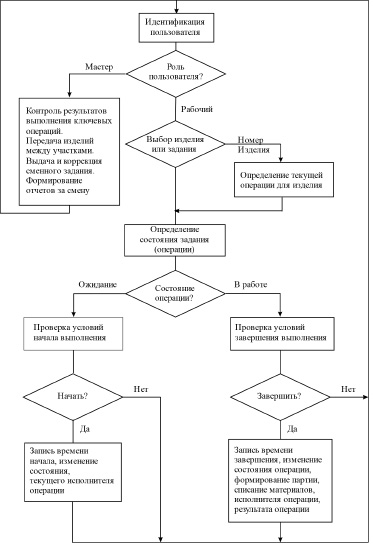

Опишем алгоритм ввода данных о выполнении операции в описываемой информационной системе. Данные попадают в базу данных системы после ручного или автоматического ввода от сканера штрих-кода и идентификационной карты сотрудника (RFID) через защищенные терминалы ввода данных, установленные на производственных участках. Штрих-код изделия наносится на оборот технологического паспорта изделия, что снижает вероятность ошибочного ввода информации. После его сканирования на терминале ввода данных отображается номер, вид изделия, текущая выполняемая операция и ее состояние. На терминале оператора отображаются изделия, находящиеся на участке, и операции, которые с ними предстоит выполнить в рамках обобщенного технологического процесса.

После считывания идентификационной карты пользователя в зависимости от роли система переключается в диалоговые окна интерфейсов «Рабочий» или «Мастер». В интерфейсе «Рабочий» можно сканировать штрих-код изделия или выбрать задание из списка. Операция с изделием может находиться в состояниях «ОЖИДАЕТ», «ИСПОЛНЕНИЕ», «ЗАВЕРШЕНА». Если изделие ожидает начала операции, в диалоговом окне предлагается нажать кнопку «НАЧАТЬ», при этом производится проверка исполнителя (разряд, профессии) и участка на возможность выполнения данной операции (наличие на складе участка достаточного количества материала для выполнения операции, наличие проверенной оснастки и поверенных средств измерения). Проверка позволяет исключить отклонение годной продукции на этапе отгрузки по причине нарушения технологии производства. На этапе завершения операции в интерфейсе рабочего предлагается ввести результат этой операции (годное, брак) или осуществить возврат изделия на предшествующую операцию для доработки. Блок-схема алгоритма ввода данных об операции приведена на рис. 1.

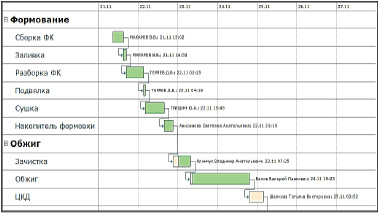

Функция мастера участка заключается в контроле правильности ввода данных, корректировки ошибочно введенной рабочим информации о результате операции и изменении сменного задания. Результатом ввода является фиксация времени начала и завершения операций, которые можно наглядно отобразить в виде столбчатой диаграммы Ганта (рис. 2).

Результаты измерений

Приведем результаты анализа длительности ожидания операций участка формования за период с 2019 по 2021 г. База данных содержит около 30000 операций, для каждой операции фиксировалось время ее завершения, исполнитель и технологические параметры.

Рис. 1. Блок-схема алгоритма ввода данных о выполнении операции

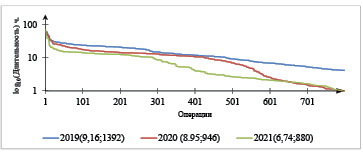

Вычитанием времени завершения предыдущей операции из текущей определялась её длительность. Длительности операций были сгруппированы по годам, впоследствии упорядочивались по убыванию в соответствии с методом последовательно ранжированных амплитуд (ПРА), используемый при анализе случайных величин [14], формируя график на рис. 3.

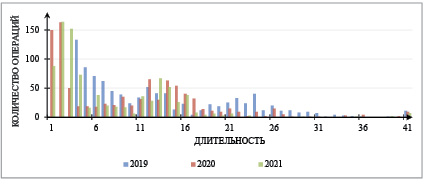

Для иллюстрации функции распределения построим гистограмму распределения длительности операций по годам (рис. 4).

Рис. 2. Диаграмма Ганта длительностей выполнения операций с изделием на участке формования

Рис. 3. График упорядоченный длительностей операции «Сборка» с 2019 по 2021 г. Обозначение графиков: год (среднее значение за период, количество операций)

Рис. 4. Гистограмма распределения длительности операций с 2019 по 2021 г.

Изменение производственных показателей участка формования с 2019 по 2021 г.

|

Краткое наименование операции |

Длительность операции (ч) |

Стандартное отклонение |

Норма времени (ч) (согласно ТП) |

Коэффициент производственной эффективности |

|

Сборка |

9,16 8,95 6,74 |

9,22 8,69 7,02 |

0,92 |

0,08 0,10 0,13 |

|

Заливка |

5,88 5,93 2,26 |

4,42 5,67 3,06 |

1 |

0,17 0,16 0,44 |

|

Разборка |

18,49 15,76 12,89 |

15,13 3,53 3,89 |

12,5 |

0,67 0,79 0,96 |

|

Подвялка |

9,88 2,39 2,18 |

7,07 2,41 2,35 |

2 |

0,2 0,83 0,91 |

|

Сушка |

17,12 5,35 4,17 |

13,58 5,66 4,42 |

3 |

0,17 0,56 0,72 |

|

Накопитель участка |

8,49 5,94 4,19 |

7,23 5,84 5,03 |

1,3 |

0,15 0,21 0,31 |

|

ИТОГО: |

70,47 44,32 32,44 |

20,72 |

0,29 0,46 0,63 |

Анализ результатов

Общая длительность цикла производства заготовки на участке формования снизилась с 70,47 до 32,44 ч. Производственная эффективность работы участка формования возросла с 0,29 до 0,63. Значения производственных показателей участка формования и их изменение с 2019 по 2021 г. представлены в таблице.

Из вышеприведенных данных следует, что операция «Разборка» характеризуется наибольшим временем ожидания, является «узким местом», ограничивающим производительность участка, и требует первоочередного внимания.

Опыт применения системы показал, что брак продукции, скрываемый исполнителем, приводит к резким отклонениям значений времени ожидания. Изделие задерживается на операции более чем на несколько смен, так как физически не может быть передано исполнителю на следующую операцию. В случае, когда исполнитель стремится единовременно завершить операции с несколькими изделиями, фактически вводя информацию с отставанием, длительность выполнения операции много меньше нормативного времени выполняемой операции.

Внедрение системы встретило сопротивление со стороны рабочих и мастеров участков. Сотрудники ссылались на трудности освоения техники, утерю идентификационных карт, избегали ввода данных. Чтобы стимулировать персонал к освоению нового оборудования, руководством цеха был приобретен и установлен аппарат с горячими напитками, получение кофе в котором производилось тем же способом, что и в системе учета выполнения операции. Жалобы сотрудников прекратились, когда им показали, что использование оборудования идентично процессу получения кофе, а целью сбора данных является не снижение оплаты, а повышение производительности труда. В ходе опытной эксплуатации было установлено, что идентификация пользователей посредством штрих-кодов (ШК) имеет низкую устойчивость, так как код может быть скопирован при помощи копировального аппарата.

Исполнители склонны выполнять однотипные операции, поэтому результат выполнения операции, как правило, регистрируется в конце смены, что ведет к искажению оценки их длительности. Особо часто этот факт наблюдался на операциях, длительность выполнения которых была значительно меньше длительности смены. В обратном случае, когда выполнение операции требовало нескольких смен, ее длительность увеличивалась на количество выходных дней, что приводило к увеличению средней длительности операции и высоким значениям среднеквадратичного отклонения. Поэтому при внедрении системы важно такое разбиение технологического процесса на операции, чтобы в одну операцию входили действия, выполняемые одним рабочим и могущие быть выполненными в рамках одной смены. По мнению руководства, это позволит реализовать принцип индивидуальной ответственности за результат и впоследствии оценить частоту возникновения брака по исполнителям операции.

Заключение

Внедрение на предприятии информационной системы, обеспечивающей оперативный учет операций над изделиями, предоставляет инструмент контроля состояния производства, выявления «узких мест» и оценки эффективности мероприятий. Данная информация предоставляет основу для принятия решений о повышении производительности производства. Результатом применения системы на участке формования стало сокращение производственного цикла производства керамической заготовки на 56 %. Созданный на основе предложенного алгоритма ввода данных программный модуль «Диспетчеризация» производственного автоматизированного управленческого комплекса «ПАУК» зарегистрирован в государственном реестре программ ЭВМ [15].