На металлургических предприятиях в последние годы проводят реконструкцию действующих технологических комплексов или сооружают новые, используя современные разработки, в частности, промежуточных ковшей и кристаллизаторов машин непрерывного литья заготовок. Важнейшей частью МНЛЗ является анализ специфики технологии производства, разработка и совершенствование элементов системы МНЛЗ: сталеразливочный ковш – промежуточный ковш – кристаллизатор [1]. В момент начала разливки жидкого металла отмеченная система агрегатов и узлов должна обеспечивать устойчивое начало разливки жидкой стали и защиту оборудования от потоков открытых струй стали [2].

Цель исследования – совершенствование конструкций и методики выбора конструкций оборудования отдельных элементов системы, используя результаты математического и физического моделирования, для обеспечения стабильности процесса работы машины непрерывного литья заготовок в целом, а также отдельных ее агрегатов и узлов.

Материалы и методы исследования

В системе машины непрерывного литья заготовок определяющую роль выполняют агрегаты, обеспечивающие продвижение жидкого металла [3]. Они служат в конечном итоге одной цели – транспортированию стали через разливочные отверстия промежуточного ковша в кристаллизаторы [4]. Использование сложных комплектов оборудования промежуточного ковша и других агрегатов системы приводит к значительным затратам на подготовку комплекса МНЛЗ к разливке жидкой стали. Применение рациональных конструкций системы машин непрерывного литья заготовок требует проведения физического и математического моделирования [5]. Выполнено большое число работ для определения характера движения потоков жидкого металла в промежуточных емкостях [6]. В этих статьях рассматривались вопросы математического моделирования с использованием решений двумерных уравнений движения – уравнений Навье – Стокса с учетом турбулентного характера движений [7]. Основное направление работ – получение данных о направлениях движения потоков стали, о виде полей скоростей и оценке их величин с данными результатов измерений, проведенных как в лабораторных условиях при физическом моделировании, так и в условиях действующих машин непрерывного литья заготовок [4]. Различие между теоретическими предсказаниями и результатами экспериментальных исследований в системах в условиях начала разливки требует проведения экспериментальных исследований в условиях физического моделирования [7].

C учетом особенностей работы конструкций оборудования для движения жидкого металла определены необходимые условия для проведения физического и математического моделирования [4]:

− Разрабатывается конструкция оборудования сталеразливочного ковша для подачи металла из него [2]. Используется комплект в виде защитной трубы с необходимым уплотнением и система подачи защитного газа – аргона. Особое внимание здесь уделяется конструкции уплотнения, определяющего рациональное прохождение жидкого металла в промежуточный ковш без насыщения газами, в частности азотом.

− Уточняются параметры защитного газа – аргона, подаваемого в защитную трубу и конструкции узла уплотнения между защитной трубой и оборудованием разливочного отверстия сталеразливочного ковша [5].

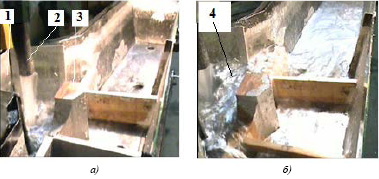

− Представляется компоновка приемной камеры промежуточного ковша. При этом уточняются параметры разрабатываемых новых изделий с учетом габаритов модели промежуточного ковша, представленного на стенде для физического моделирования (рис. 1). В данном случае определяются параметры подаваемой жидкой стали в приемную камеру промежуточного ковша: температура; уровень стали в промежуточном ковше при номинальном режиме; аварийный уровень и т.п. [8].

− Определяются основные уравнения для проведения математического моделирования: движения жидкой стали, неразрывности потока жидкого металла, а также граничные и начальные условия.

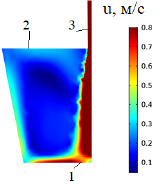

− Результаты математического моделирования (рис. 2) позволяют вносить изменения в конструкцию моделей деталей и узлов, устанавливаемых в макете ковша для физического моделирования.

Результаты исследования и их обсуждение

В процессе оценки результатов математического и физического моделирования определили, что для промежуточного ковша многоручьевых машин непрерывного литья заготовок с несимметричным расположением приемной камеры (рис. 1) характерно:

1. В приемной камере промежуточного ковша, при разливке открытой струей из сталеразливочного ковша, формируются скоростные потоки металла (более 0,2 м/с) [9]. Это приводит к интенсивному захвату неметаллических включений (НВ) на поверхности металла и последующему затягиванию НВ в металл, а также оголению зеркала металла в приемной камере.

2. Наибольшие скорости потоков металла при номинальном режиме разлива обнаружены в приемной камере промежуточного ковша в местах выхода боковых стенок ковша в районе дна и стыка дно – борт промежуточного ковша.

Анализ особенностей работы системы СРК – открытая струя – промежуточный ковш многоручьевой сортовой МНЛЗ показал:

− Специфику наполнения открытой струей промежуточного ковша многоручьевой сортовой машины с интенсивными скоростными потоками (скорости выше допустимых) по дну приемной камеры и боковым поверхностям – бортам промежуточного ковша, прилегающим ко дну приемной камеры, в начальный период разливки стали из сталеразливочного ковша, а также особенности воздействия скоростных потоков жидкого металла по мере наполнения приемной камеры и внутреннего объема ковша до номинального уровня.

Рис. 1. Компоновка модели комплекта оборудования приемной и разливочной камер ПК на стенде для физического моделирования: защитная труба сталеразливочного ковша – конструкции промежуточного ковша: а – подача рабочей жидкости в приемную камеру ковша; б – распределение рабочей жидкости в рабочем пространстве ковша по разливочным камерам; 1 – приемная камера; 2 – защитная труба; 3 – порог приемной камеры; 4 – заполнение жидкостью приемной камере ковша

Рис. 2. Картина распределения скоростей при подаче стали в приемную камеру промежуточного ковша открытой струёй из сталеразливочного ковша: 1 – бойное место промежуточного ковша; 2 – верхний уровень стали; 3 – поток металла из сталеразливочного ковша

− Для защиты дна промежуточного ковша и внутренних покрытий боковых стенок, выполненных в виде специально нанесенной торкрет-массы, необходимо применение специальных защитных устройств (рис. 3). Это позволит исключить аварийные ситуации в момент начала разливки и воздействие скоростных струй стали на оборудование ковша. Применение защитных устройств позволит исключить прямое воздействие на дно приемной камеры ковша и соответствующий стык дна и боковых поверхностей.

Рис. 3. Модуль для защиты приемной камеры при подаче стали в приемную камеру промежуточного ковша: 1 – борт приемной камеры; 2 – защитное устройство; 3 – порог для защиты разливочного отверстия

− Из-за наличия скоростных потоков металла, направленных в сторону разливочного отверстия ПК, необходимо использовать на границе приемной и разливочных камер конструкции, защищающие разливочное отверстие ковша от интенсивных скоростных потоков из приемной камеры.

− Устройство для защиты в приемной камере должно иметь компактные формы в виде законченного модуля, полностью выполняющего отмеченные требования по защите оборудования промежуточного ковша от скоростных струй жидкого металла, интенсивно перемещающихся по дну ковша в начальный период разливки.

На основании анализа картины проведенных исследований по физическому и математическому моделированию создана конструкция (рис. 3) защитного модуля [9].

Комплект оборудования представляет собой компактный монолитный объект, устанавливаемый в приемной камере на границе центральной разливочной камеры. Он обеспечивает:

− Защиту борта 1 (рис. 3) приемной камеры ковша благодаря использованию защиты 2, установленной до уровня аварийного слива жидкого металла.

− Применение порога 3 обеспечивает защиту разливочного отверстия центрального ручья от интенсивных придонных течений со скоростями более 0,2 м/с. В пороге выполняют специальные переливные отверстия. Они обеспечивают формирование затопленных струй стали в период работы машины в номинальном режиме, а также обеспечивают максимальный слив жидкого металла в конце периода разливки.

Выводы

1. Рассмотрена специфика работы системы сталеразливочный ковш – промежуточный ковш МНЛЗ в периоды разливки стали: при начальном периоде разливки стали – при его наполнении и номинальный режим – при полностью наполненном промежуточном ковше и открытых разливочных отверстиях. Определено, что для эффективной разливки жидкого металла в начале разливки и далее в номинальном режиме работы МНЛЗ необходимо применение рациональных конструкций [10] по защите оборудования от скоростных потоков жидкого металла [5].

2. В целях выбора рациональных защитных конструкций ПК проведено математическое и физическое моделирование, позволившее разработать основные элементы конструкций промежуточного ковша, защитной трубы сталеразливочного ковша и других элементов системы сталеразливочный ковш – промежуточный ковш, требующих модернизации.

3. Разработана конструкция защиты приемной камеры промежуточного ковша в виде законченного модуля, компактно расположенного в приемной камере. Модуль выполнен в виде прилегающего контура стенок к бортам приемной камеры. Особое внимание уделено компоновке дна модуля. Толщина дна модуля выполняется с учетом длительности работы промежуточного ковша на машине непрерывного литья заготовок, количества разливаемых сталеразливочных ковшей в конкретной серии, а также параметров сталеразливочного ковша, в частности уровня стали в сталеразливочном ковше перед началом разливки. На границе приемной и разливочных камер ковша в данном модуле выполнен порог для защиты разливочных отверстий в момент начала разливки стали [9].