Любая организация и, соответственно, одна из ее структур при росте заказа неизбежно сталкивается с тем или иным ограничением. Организация как сложная система стремится к минимуму свободной энергии /потенциалу. В связи с чем любая активность отдельных ее элементов, направленная на увеличение количества оборудования и работников, производственных площадей и т.п., неизбежно вызывает сопротивление системы. Ни одна организация не может себе позволить реализовывать все «хотелки» ее структурных единиц.

При этом слишком часто при возрастании нагрузки на структурное подразделение его руководство инициирует запрос у вышестоящего руководства на дополнительные ресурсы. Процесс, как правило, идет по «простому и быстрому пути», когда хотят получить больше – помещений, оборудования, людей, финансов – к уже существующим возможностям. Такая модель поведения понятна и обусловлена феноменом «инерции мышления» [1]. Благодаря ей человек, а точнее его мозг, экономит свои ресурсы при принятии разнообразных решений. То есть в условиях необходимости взаимодействовать с большим объемом информации (по некоторым оценкам используется меньше 3 % информации) в условиях ограниченности времени, при повышении порога когнитивных способностей мозг вырабатывает алгоритмы принятия быстрых (эвристических) решений, позволяющий его разгрузить и максимально быстро сформулировать ответ на раздражение [2].

Данная стратегия является адаптацией на жизнь в больших социумах со сложной структурой и регламентом функционирования. Человек просто физически не способен каждое свое решение принимать обдуманно в соответствии с максимумом существующих фактов. И такой подход к принятию решений является в целом эволюционно выигрышным [3], так как позволяет повысить скорость принятия решения в условиях неопределённости и/или кризисов. Но у него есть недостаток. Инерция мышления или алгоритм принятия быстрых решений входит в привычку и используется не для решений простых задач, а для принятия важных управленческих решений.

Кроме личной инерции мышления можно выделить групповую или социальную инерцию мышления. Она различается: по форме и степени проявления; уровню рефлексии; причинам возникновения (зашоренность, догматическое мышление, безответственность, консерватизм) [4]. Негативный вклад вносят деструктивные групповые процессы, обусловленные конформизмом; личностные и групповые конфликты (когда важны не сами идеи/предложения, а автор); нехваткой достоверной информации.

Цель исследования – выявление влияния инерции мышления на создание преград для реализации изменений направленные на повышения производительности.

Материалы и методы исследования

Наглядным примером инерции мышления при разрешении проблемы дефицита оборудования и/или площадей для его установки структурному подразделению становится необходимо принятие простого и быстрого решения найти аналогичное оборудование в других структурных подразделениях. Решение на первый взгляд выглядит рациональным и рачительным. Не требуется тратить деньги на покупку/изготовление оборудования. Исключает риск того, что объем работы может уменьшиться и уже купленное оборудование не успеет себя «отбить».

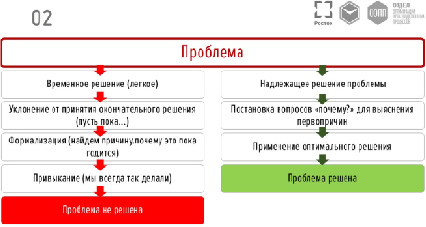

Именно такая ситуация возникла в АО ОНПП І − Логистика. Как следствие, увеличение потерь, связанных с избыточным перемещением материалов, продукции и самих работников.

− Управление. В течение рабочего времени работникам приходится постоянно перемещаться между помещениями лаборатории и цеха, из-за чего у руководителей секторов лаборатории пропадает возможность оперативно контролировать деятельность своих подчинённых, что неизбежно приводит к ухудшению дисциплины и снижению общей продуктивности работы.

− Поддержание порядка. Изделия, образцы, оснастка, инструменты и документация хранились в разных помещениях, без стандарта. Это провоцировало конфликтные ситуации в коллективе, приводило к потерям времени на поиск необходимых документов, образцов, изделий и, как следствие, к их полной утрате.

− Планирование проведения работ. Так как часть работ проводилась на оборудовании цеха, неизбежно возникали ситуации, когда одно и то же оборудование нужно и лаборатории, и цеху. Но так как выполнение заказа для самого цеха является приоритетным, работа лаборатории могла тормозиться из-за необходимости дожидаться освобождения оборудования.

− Выполнение производственного плана цехом. При изменении плана производства оперативное изменение загрузки оборудованием затруднено. Наличие посторонних работников, оснастки, инструментов, образцов и документов в производственных помещениях цеха инициировало аналогичные, вышеописанные проблемы, но уже для работников цеха.

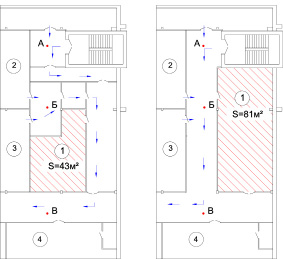

Весь этот каскад проблем в итоге приводил к новому витку неопределенности. Стоит отметить, что сложившаяся ситуация не стала следствием последних оперативно принятых решений. Ранее принимаемые «быстрые» решения привели к ситуации неоптимального расположения участков и оборудования лаборатории, вследствие чего перемещения на значительные расстояния работники воспринимали спокойно. Ещё до возникновения ситуации, когда часть операций пришлось выполнять на аналогичном оборудовании в цехе, работникам лаборатории приходилось не только перемещаться самим между далеко разнесёнными помещениями, но и постоянно транспортировать материалы, документацию и контрольно-измерительные инструменты (рис. 1). Систематически приходилось перемещаться между помещениями, разнесенными более чем на 120 м, расположенными на разных этажах. При этом суммарная площадь, занимаемая участком, составляла 98 м2.

Вследствие потерь от ожидания освобождения оборудования удлинялись сроки выполнения работ, регулярно происходили наложения заданий, нарушалась ритмичность работы. Снижение управляемости процессом приводило к ухудшению производственной дисциплины и усилению негативности ситуации. Длительные ожидания и конфликты дополнительно демотивировали работников, что в свою очередь еще больше замедляло работу и снижало ее качество. В конечном итоге это стало формировать конфронтацию между лабораторией и цехом! Хотя у них общие цели и задачи.

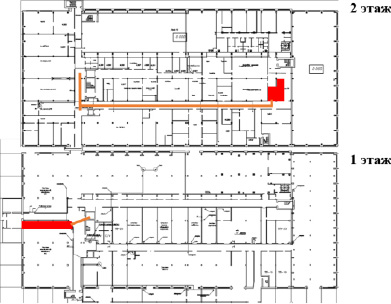

«Быстрое и легкое» (рис. 2) решение и инерция восприятия руководством лаборатории запустили лавину негативных последствий, и при этом ситуация в лаборатории через некоторое время вернулась к изначальному состоянию – оборудования не хватает!

Ситуация стала не устраивать слишком большое количество заинтересованных сторон. Но при этом одновременно существующая система управления не позволяла в короткие строки провести изменения. После осознания невозможности продолжать работать в сложившейся ситуации инициативными работниками было сначала предложено решение, а впоследствии оперативно сформирована группа по реорганизации участка лаборатории. Была сформулирована цель – организовать полный цикл изготовления заготовок в одном помещении, не забирая его у других структурных подразделений.

Рис. 1. Путь между помещениями участка, расположенными на разных этажах (красным – помещения участка, оранжевым – путь)

Рис. 2. Схема вариантов работы с проблемой

Вовлечение в группу ряда руководителей, возглавлявших различные направления деятельности, позволило выстроить новые горизонтальные связи и качественно ускорить работу над проектом. Начиная от разработки базового плана до оперативного контроля его реализации.

Реализация проекта происходила в несколько этапов: сбор цифр и фактов; поиск идей; выработка решения; его обоснование перед руководством; реализация. Среди основных трудностей можно выделить: необходимость искать временное место для размещения оборудования; обоснование необходимости выделения ресурсов для проекта; снятие сопротивлений; ограниченность финансовых ресурсов. Первым переломным этапом стал сбор фактических данных, с последующим построением карты потока создания ценности будущего состояния в крайне упрощенной форме. Важно было понять, где реально есть потери и где минимальными усилиями можно получить синергетический эффект.

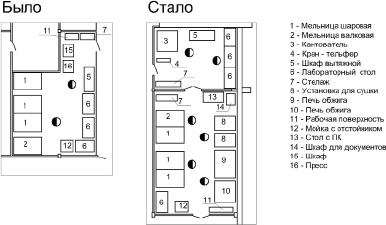

Моделирование рабочего процесса полностью укомплектованного участка подтвердило, что в рамках существующих площадей (43 м2 или 55 м2) разместить все необходимое оборудование невозможно. Анализ показал, что для реализации полного цикла формования керамических изделий по всей номенклатуре проводимых работ необходимо разместить 6 рабочих мест. Хотя на тот момент в помещении площадью 43 м2 было только два рабочих места, а в помещении 55 м2 с учётом его геометрии можно бы было разместить ещё одно рабочее место, ни в одном из них не было возможности работать над крупногабаритными заготовками (до 450 мм). В процессе этой работы был проведен анализ как самого помещения, так анализ окружающего пространства (рис. 3).

Замеры показали, что участок и коридоры для движения занимают 126 м2. То есть 53 % площади тратится на коридоры! И в течение рабочей смены работникам цеха (около 150 чел.) как минимум два раза в день приходится обходить по кругу участок при посещении гардероба (зимой чаще) от точки Б к точке В и при этом проходить на 12 лишних метров за один поход. Аналогичные сложности возникали при движении от или к лестнице (точка А) и через три двери при провозе груза.

После построения визуализации движений стало очевидным: используемое участком пространство неоптимально, как по расположению, так и по форме помещения.

В целях реализации проектов в соответствии с принятыми на предприятии правилами было разработано и утверждено техническое задание на реконструкцию помещения участка лаборатории. Подготовлен точный список необходимого оборудования для его приобретения. В результате реализации проекта полезная площадь, задействованная для нужд участка, выросла практически в 2 раза, до 81 м2 (рис. 3). А оптимальная планировка самого участка позволила рационально разместить все необходимое оборудование и мебель (рис. 4).

|

Было |

Стало |

|

|

|

|

Рис. 3. Схема части корпуса, где располагался участок до и после изменений. 1 – реконструируемый участок; 2 – женские раздевалки работников цеха; 3 – мужские раздевалки работников цеха |

|

Рис. 4. Схема размещения оборудования и мебели на участке до и после изменений

Перепланировка части корпуса кроме высвобождения полезно используемых площадей позволила оптимизировать логистику движения работников. Работникам больше не надо по кругу обходить участок при движении от/к раздевалкам и лестнице. Это позволило сократить избыточное перемещение минимум на 12 м при каждом проходе. Общие потери на избыточное перемещение работников достигало почти на 1,5 тыс. км в год!

Сравнительный анализ изменений

|

До изменений |

После изменений |

Комментарии |

|

|

Полезная используемая площадь, м2 |

43 |

81 |

Увеличение полезной используемой площади в 1,88 раза |

|

Габариты изделий, мм |

до 200 |

до 450 |

2,25 раза |

|

Вес изделий, кг |

до 1 |

до 15 |

15 раз |

|

Количество проводимых операций |

2 |

6 |

Полный цикл |

|

Избыточное перемещение работников в год, км |

750 |

0 |

Устранили |

Есть много методологий, позволяющих бороться с инерцией мышления: ТРИЗ, Бережливое производство (Кайдзен), Теория ограничений систем, цикл Деминга – Шухарта. Но все они начинают работать при условии, что мы готовы: открыто признавать проблемы; самосовершенствоваться; рисковать; проявлять упорство в достижении поставленных задач; стремиться собрать всю необходимую информацию и факты; принимать решения и нести за них ответственность [5].

Результаты исследования и их обсуждение

Реализация данного проекта дала следующие выгоды для предприятия (таблица):

− высвободить для других производственных задач помещение площадью 55 м2;

− разрешить существующую проблему с нехваткой места в лаборатории;

− оптимизировать логистику движения работников всех структурных подразделений, использующих данную часть корпуса для перемещений;

− высвободить оборудование цеха для его нужд;

− понизить накал противоречий и конфликтов между работниками цеха и лаборатории.

Дополнительно успешный проект изменил мировоззрение участников и придал им уверенности. Результаты проекта стали наглядным подтверждением, что планомерная целенаправленная проектная деятельность позволяет достичь существенных результатов, сложно и, главное, долго достижимых при традиционном подходе.

Заключение

Показано, что инерция мышления является сильным тормозом для реализации изменений, направленных на повышение производительности. Самым важным итогом реализованного в 2010 г. проекта стали не результаты перепланировок помещений и изменения логистики, а изменение мировоззрения руководителей, которые были задействованы в проекте. Осознание, что в действительности возможно делать производственную среду лучше, в короткие сроки «раскрыло глаза», придало уверенности и изменило представление на то, кто такой руководитель. Выполненная работа показала, что для успешной деятельности проектной группы и реализации проекта важны: общность цели, ее четкость и измеримость; солидарность и нацеленность на решение общих задач, а не личностных; убежденность в необходимости проводить изменения и готовность открыто отстаивать свою позицию; готовность разумно рисковать [6].

В дальнейшем новый опыт и изменение мировоззрения послужили толчком к проводимым в цехе изменениям, позволившим за 8 лет в рамках существующих площадей повысить выпуск продукции на 450 %!

Авторы благодарны Косогину Михаилу Ивановичу за помощь в реализации проекта.