Управление в автоматическом режиме технологическими операциями транспортировки бетонной смеси, последующей ее укладкой и уплотнением требует использования алгоритмов и технических средств индикации параметров процесса бетонирования. В первую очередь необходимо фиксировать темп поступления бетона на рабочую площадку его фактического количества с необходимым по заданию. Весь объем поступающей информации на ее обработке осуществляется вычислительным устройством, которое определяет оптимальную последовательность перемещения распределительного устройства смеси по точкам бетонирования. Фиксируется толщина укладываемого слоя в соответствии с технологической картой элементов возводимого сооружения.

Информация о параметрах процесса, введенная в вычислительное устройство, обрабатывается в командном блоке и передается на исполнительные механизмы распределительного устройства бетонной смеси, устанавливая его в исходное положение. Далее осуществляется нагнетание бетонной смеси в трубопровод с подключенным к нему устройством распределения и укладки смеси в бетонируемую конструкцию. Начало процесса транспортирования смеси фиксируется датчиком, сигнал от которого поступает в вычислительное устройство. На его выходе появляется сигнал попадающих на вход командного блока, управляющего исполнительными механизмами устройства распределения смеси включения пакета глубинных вибраторов. Процесс подачи смеси в бетонируемую конструкцию фиксируется датчиком контроля толщины укладываемого слоя, сигнал с которого подается в вычислительное устройство, где сравнивается с сигналом задания. При равенстве этих сигналов подача бетонной смеси прекращается [1, 2].

Решить задачи автоматического управления операциями укладки и уплотнения бетона в монолитном домостроении возможно на основе специальных технических средств – датчиков технологических параметров бетонной смеси, при этом надо учитывать, что выбор типа датчика будет существенно сказываться на качественных показателях системы автоматизированного управления технологическим процессом бетонирования в целом.

Основные физико-механические свойства бетонной смеси, перекачиваемой по бетоноводам:

− средний размер частиц крупного заполнителя до 40 мм;

− подвижность бетонной смеси от 8 до 12 см осадки стандартного конуса;

− плотность 2500 кг/м3;

− объемный вес 1850 кг;

− начало схватывания бетонной смеси от 30 до 60 мин;

− удельное электрическое сопротивление от 3 до 23,4 Ом*м.

Для автоматизации процессов укладки и подачи бетонной смеси при монолитном жилищном строительстве необходим оперативный контроль технологических параметров смеси, таких как ее присутствие и расход в бетоноводе, высота и уровень подачи в опалубке и степень уплотнения.

Различные методы и средства контроля технологических параметров готовой смеси: наличие и расход, уровень в опалубке, степень сжатия – требуют выбора метода контроля, обладающего универсальностью по отношению к фиксации этих разнообразных параметров [3].

По виду измеряемой физической величины средства контроля можно подразделить на устройства контроля: наличия бетонной смеси, расхода бетонной смеси, уровня бетонной смеси, степени уплотнения бетонной смеси. По этому признаку характера работы можно выделить средства непрерывного контроля и интервальной оценки параметров.

По признаку характера взаимодействия с измеряемой средой (бетонной смесью) различают контактные и бесконтактные средства контроля, которые подразделяются на электромеханические, ультразвуковые, радиационные, тепловые, электромагнитные.

Цель исследования – разработка универсального СВЧ-метода для контроля физических параметров бетонной смеси, таких как наличие бетонной смеси в бетоноводе, уровня бетонной смеси в опалубке, степени уплотнения уложенной бетонной смеси, для управления непрерывным процессом подачи бетонной смеси на строительный участок.

Материалы и методы исследования

Рассмотрим соответствие средств контроля технологических параметров бетонной смеси приведенным классификационным признакам.

Бетонная смесь характеризуется высокой вязкостью, текучестью, склонностью к налипанию и относительно быстрым схватыванием, что исключает применение контактных средств контроля. Соответственно для контроля технологических параметров следует обращаться к неразрушающим методам.

Датчиками в электромеханических средствах контроля служат тензометрические силоизмерительные элементы. С помощью электромеханических датчиков, монтируемых на конструкции опалубки, можно контролировать массу ее заполнения бетонной смесью. Датчики обладают высокими точностными характеристиками определения массы смеси, отсутствием зависимости измерений от изменения ее плотности, надежностью, независимостью от таких факторов состояния внешней среды, как влажность и загрязнённость [4]. Однако недостатком метода электромеханических измерений являются: отсутствие универсальности, трудоемкость монтажа и технического обслуживания датчиков.

Как следует из анализа данных, приведенных в таблице, наибольшими технологическими возможностями обладают ультразвуковые, радиационные и электромагнитные средства контроля, так как они обладают наибольшей информативностью по сравнению с электромеханическими и тепловыми.

Технологические возможности средств контроля в зависимости от физического принципа действия

|

Принцип действия средств контроля |

Контролируемый параметр |

|||

|

Наличие смеси |

Уровень смеси в опалубке |

Расход смеси |

Степень уплотнения смеси |

|

|

Электромеханические |

– |

+ |

– |

– |

|

Ультразвуковые |

+ |

+ |

+ |

+ |

|

Радиационные |

+ |

+ |

+ |

+ |

|

Тепловые |

– |

+ |

+ |

– |

|

Электромагнитные |

+ |

+ |

+ |

+ |

Принцип действия ультразвуковых средств контроля сводится к изменению мощности акустической волны (от 300 МГц до 300 ГГц) при взаимодействии с контролируемым материалом. Такой метод контроля обладает высоким быстродействием и разрешающей способностью.

Метод измерения значения уплотнения бетонной смеси по величине изменения скорости ультразвука, проходящего между излучателем и приемником неэффективен, так как скорость ультразвуковых колебаний зависит от физико-химических свойств и температуры просвечиваемой среды [1, 2].

Метод радиационного измерения основан на степени поглощения облучаемого материала g− необходимо обеспечить получение объективной информации о контролируемых параметрах технологического процесса;

− физико-химические свойства бетонной смеси исключают возможность контакта с ней датчиков систем измерений, что определяет необходимость использования бесконтактных датчиков;

− предполагаемые технические средства считывания технологических параметров должны без затруднений становиться частью технологического объекта;

− необходимо обеспечивать независимость средства контроля от значений электрических помех в условиях строительной площадки;

− в основу выбора средств контроля разнообразной информации необходимо использовать единый принцип измерений на одной физической базе;

− средства контроля должны быть безопасными, не иметь отрицательного воздействия на строителей;

− метрологические характеристики технологических средств измерений должны соответствовать требованиям к операциям бетонирования.

Радиоволновые методы, в отличие от других методов фиксации параметров бетонной смеси, используют зависимость одной из физических характеристик электромагнитного излучателя. Это дает возможность реализовать измерение ряда параметров бетона с использованием единой физической базы, обеспечивать точность и высокое быстродействие процесса измерений.

В результате взаимодействия электромагнитных сверхвысокочастотных волн с материалом бетонной смеси происходит изменение характеристик волнового потока [5].

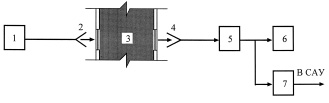

Для фиксации присутствия бетонной смеси в бетоноводе может быть использована структурная схема волнового датчика, измеряющего СВЧ-мощность волны, прошедшей через бетонную смесь (рис. 1).

Рис. 1. Структурная схема измерений наличия бетонной смеси в бетоноводе: 1 – микроволновый генератор; 2 – передающая антенна; 3 – контролируемый участок бетоновода; 4 – приемная антенна; 5 – детектор; 6 – индикаторный прибор; 7 – усилитель

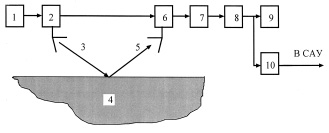

Рис. 2. Структурная схема измерений уровня бетонной смеси в опалубке: 1 – модулятор; 2 – микроволновый генератор; 3 – передающая антенна; 4 – бетонная смесь в опалубке; 5 – приемная антенна; 6 – смеситель; 7 – усилитель; 8 – фильтр; 9 – индикатор; 10 – выходной усилитель

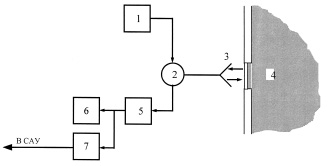

Рис. 3. Структурная схема измерений уплотнения уложенной бетонной смеси: 1 – микроволновый генератор; 2 – циркулятор; 3 – приемо-передающая антенна; 4 – уложенная бетонная смесь; 5 – детектор; 6 – индикатор; 7 – усилитель

СВЧ-датчик работает следующим образом. На СВЧ-генератор подается входное напряжение, под воздействием которого модулятор вырабатывает управляющий сигнал на векторный СВЧ-генератор (от 9 кГц до 40 ГГц), который в свою очередь создает колебания определённой частоты. Сгенерированный сигнал достигает передающей антенны и распространяется по исследуемой области. Сигнал, в виде волны, отраженный от поверхности бетонной смеси попадает на приемную антенну, которая перенаправляет его в детекторный приемник, состоящий из короткозамкнутого волновода, диода, который устанавливается на некотором расстоянии от его задней стенки и фильтра низких частот [1, 6]. Благодаря фильтру на выходе из детекторной секции выделяется только низкочастотный спектр сигнала.

Уровень заполнения бетонной смесью опалубки можно измерить датчиком с фиксацией фазового сдвига падающей и отраженной от поверхности бетонной смеси электромагнитной волны (рис. 2).

Можно оценить уплотненность лицевой части бетонного массива, используя информацию микроволнового датчика об изменении мощности отраженного СВЧ-сигнала (рис. 3).

Электрические импульсы поступают с генератора импульсов 1 и попадают через циркулятор 2 на приемо-передающую антенну–рупор 3. Волны, отраженные от распределенного бетона 4, поступают на вход детектора-приемника 5 через циркулятор 2 и попадают на индикатор 6. Сигнал с выхода измерителя микроволн, содержащий информацию о коэффициенте уплотнения (плотности) смеси, сглаживается и усиливается с помощью фильтров и усилителя сигнала соответственно, что позволяет использовать его в качестве управляющего значения в автоматизированную систему управления технологическим процессом.

В случае, когда опалубка выполнена из стальных листов, контроль коэффициента уплотнения смеси производится через специальные «окна» из радиопрозрачного материала (фторопласта), принципиальной особенностью которого является низкая адгезия с цементирующей смесью [7].

Заключение

Таким образом, можно констатировать, что разработан универсальный СВЧ-метод контроля таких разнородных физических параметров смеси, как ее наличие в бетоноводе, уровень заполнения опалубки, степень уплотнения. Результаты использования СВЧ-метода показали, что ошибка измерений находится в интервале допусков по точности и времени выполнения технологических операций. Наиболее эффективно использовать предлагаемый СВЧ-метод при возведении монолитных односекционных объектов, так как это повысит производительность труда на 20 % с одновременным сокращением себестоимости работ на 15 % [6].