Электромеханические системы автоматических и автоматизированных систем для поддержания требуемых характеристик нуждаются в оценке их фактического состояния, особенно для систем с ограниченным доступом в обслуживании или с полным его отсутствием. Во всех случаях оценка состояния выполняется с использованием специализированных систем и алгоритмов диагностирования.

Уровень сложности решаемой задачи в первую очередь определяется особенностями функционирования диагностируемой системы и той задачей, которую возлагают на диагностическую систему. При этом следует учитывать уровень детализации объекта, причины и виды дефектов, возможность измерения входных и выходных сигналов, конструктивные соображения и т.п.

Решение подобных задач в теоретическом плане достаточно полно представлено в трудах П.П. Пархоменко, Е.С. Сагомоняна, А.В. Мозгалевского, Д.В. Гаскарова, Л.П. Глазунова, С.П. Ксенза, А.В. Каляева, И.А. Биргера, Т.В. Алексеева, П.С. Давыдова, Я.З. Ципкина и др. и множеством технических решений [1, 2]. Показано, что системы диагностирования и алгоритмы постановки диагноза достаточно хорошо разработаны, но существует специфика, связанная с областью применения и особенностями функционирования. Заметим, что большинство известных систем не учитывают особенности выполнения диагностических мероприятий, связанных с выявлением места и элемента при автономной работе систем диагностирования. Кроме того с повышением требований к качеству изделий известные алгоритмы не в состоянии обеспечить качественный диагноз и нуждаются в модификации или полной замене.

Последнее предполагает решение ряда задач, связанных с анализом полученной информации, реализацией выводов и принятия решения об использовании объекта по назначению в особых режимах функционирования, вплоть до остановки. Тогда содержанием алгоритмов диагностирования и, как следствие, управления техническим состоянием систем могут быть методы искусственного интеллекта.

Заложенные еще в прошлом столетии основы искусственного интеллекта в настоящее время с развитием электроники и средств вычислительной техники получили новые возможности. Использование методов искусственного интеллекта отражено в теоретических работах Г.С. Поспелова, Г.С. Осипова, С.В. Емельянова, В.М. Глушкова, М.Г. Гаазе-Рапопорта, Я.З. Ципкина, Э.В. Попова и зарубежных ученых Ф. Розенблатта, У. Питтса, Д. Перла, Н. Хомский, М. Ли Мински, А. Заде и др. [3–5].

Большинство работ посвящено теоретическим исследованиям в области искусственного интеллекта, включая нейронные сети и нечеткую логику. Однако в области практического применения удельный вес публикации относительно мал.

Можно указать на два возможных подхода в реализации систем диагностики на основе искусственного интеллекта: создание оригинальных нейронных сетей или применение известных, уже зарекомендовавших себя.

Используя возможности нейросетей, необходимо построить такой алгоритм диагностики, который точно определял бы вид и параметры сигнала в каждой контрольной точке объекта диагностики, смог бы его классифицировать и на основании полученной классификации определить причину, степень неисправности и неисправный элемент.

Материалы и методы исследования

Цель управления движением представим неравенством вида е(t) ≤ ε, t ∈ [t0 , tT], где е(t) = x(t, x0 ,u) − xp (t) – динамическая ошибка, а параметр ε > 0 определяет требуемую точность осуществления движения. Допустимыми считаются сигналы, все параметры которых принадлежат области их допустимых значений. Если же значение хотя бы одного из указанных параметров выходит за область его допустимых значений, то сигналы считаются недопустимыми, следовательно, и вся система находится в состоянии, не соответствующем использованию по назначению. Оценить состояние объекта, найти дефект и принять решение о дальнейшем использовании можем с использованием нейронных сетей. Для этого необходимо выполнить анализ свойств объекта диагностирования, создать базу данных возможных дефектов, на основе которой создается база знаний, определить тип нейронной сети, настроить ее параметры на основе созданной базы знаний и выполнить исследования.

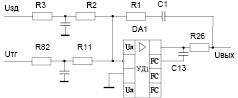

В качестве объекта будем рассматривать ПИ-регулятор скорости привода постоянного тока, упрощенная схема которого представлена на рис. 1.

Возможное изменение параметров регулятора (постоянной времени и коэффициента усиления) способно вызвать параметрический дефект, и при определенных обстоятельствах развитие такого дефекта может привести к критическому состоянию. В этом случае необходимо установить источник возникновения дефекта, для чего введем критерий обнаружения неисправности в электромеханической системе вида (*).

Рис. 1. Регулятор скорости

. (*)

. (*)

Это неравенство разбивает пространство диагностических признаков x1,x2 ,...,xn на множества Ω1 – множество исправных состояний (при d = 0) и Ω2 – множество неисправных состояний (при d = 1). Определение этих состояний и их принадлежности множествам (классам) Ω1 или Ω2 осуществляется путём проверки в реальном времени критерия обнаружения неисправности и фиксации моментов времени t1,t2 ,..., tn, в которые нарушается целевое неравенство. Для распознавания типа дефекта, вызвавшего неисправное состояние, необходимо дополнительно определить диагностические признаки и синтезировать диагностические правила, принимающие на неисправных состояниях x(t1), x(t2),..., x(tn) значения, соответствующие типу дефекта. Для этого множество Ω1 разбивается на кластеры в специально сконструированном пространстве, метрика которого такова, что в один кластер попадают объекты, близкие друг другу с точки зрения этой метрики.

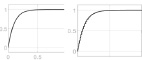

Множество Ω1 представим в виде двух подмножеств: подмножество k характеризуется функцией принадлежности К(х1), с множеством пар

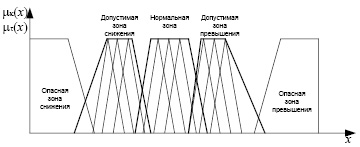

{хк | μК(х1), ∀хк ∈ Ω1} описывающих коэффициент усиления регулятора скорости и подмножество τ которое характеризуется функцией принадлежности μτ(х1), с множеством пар {хτ | μτ(х2), ∀хτ ∈ Ω1} описывающих постоянную времени регулятора. Выделяем кластеры, для которых будем создавать обучающие множества, отражающие диапазоны, в которых регулятор находится либо в идеальном состоянии, либо в допустимой зоне, либо на границе работоспособности (рис. 2). Каждый из кластеров дополнительно разбивается так, чтобы обеспечить выполнение условия (*) с заданной точностью.

Целенаправленный сбор обучающих данных можно выполнить двумя путями: измерять параметры на реальном объекте, что не всегда осуществимо, или использовать виртуальную модель привода, максимально близко реализующую схемотехнику реального привода.

Второй путь является предпочтительным, поскольку позволяет создавать условия, которые невозможно реализовать на реальном объекте из-за возможной его поломки. Кроме того, известно, что любое явление, происходящее в приводе, отражается в выходном сигнале и важно связать его с внутренними изменениями. Созданная таблица (табл. 1) отображает тенденции в изменении параметров регулятора при изменении величин элементов схемы и является по существу источником для создания базы данных. Изменяя номиналы элементов R1, R2, C в соответствии с таблицей, получаем данные для создания базы знаний. Для этого измеряем сигналы с выхода регулятора при изменении К в большую и меньшую сторону при неизменной постоянной времени Т регулятора и, наоборот, при изменении Т, но при неизменном коэффициенте усиления К. Также при изменении К и Т одновременно. Важно, чтобы при анализе постоянной времени в случае с изменением величины емкости данные сохранялись таким образом, чтобы соответствовали значениям величин резисторов. И, кроме того, в каждом случае при снятии сигнала числовые значения К и Т выбираем таким образом, чтобы в обучающем векторе присутствовали требуемые, допустимые и опасные значения К и Т.

Заметим, что сбор информации можно выполнять с любой точки привода, доступной для измерений. Обобщенным сигналом, несущим максимальное количество информации, является скорость перемещения исполнительного объекта. Единственным сдерживающим фактором является наличие нескольких однотипных регуляторов.

Рис. 2. Границы зон соответствия

Таблица 1

Предпосылки и заключения

|

Предпосылки |

Заключения |

Кластер |

|||

|

С1 |

R1 |

R2 |

К |

Т |

Номер |

|

PS |

NB |

PS |

PB |

PB |

1 |

|

– |

NB |

PS |

PB |

PS |

1 |

|

– |

NB |

– |

PB |

– |

1 |

|

– |

NB |

NS |

PB |

NS |

1 |

|

NS |

NB |

PB |

NB |

1 |

|

|

– |

– |

PS |

PS |

PS. |

2 |

|

– |

NS |

– |

PS |

– |

2 |

|

– |

NS |

NS |

PS |

NS |

2 |

|

PS |

PS |

PS |

PS |

PB |

2 |

|

NS |

NB |

NS |

PS |

NB |

2 |

|

PS |

NS |

PS |

– |

PB |

3 |

|

– |

NS |

PS |

NS |

PS |

3 |

|

– |

PS |

– |

NS |

– |

3 |

|

– |

– |

NS |

NS |

NS |

3 |

|

NS |

– |

NS |

NS |

NB |

3 |

|

– |

PB |

PS |

NB |

PS |

4 |

|

– |

PB |

– |

NB |

– |

4 |

|

– |

PS |

NS |

NB |

NS |

4 |

|

NB |

PS |

NB |

NB |

NB |

4 |

|

NB |

– |

– |

– |

NB |

4 |

Примечание: P – превышение, N – уменьшение, S – малое, В – большое, РВ – превышение большое, PS – превышение малое, NB – уменьшение большое, NS – уменьшение малое.

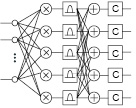

Организационная структура процесса диагностирования приведена на рис. 3. Назначение блоков в данной структуре имеет следующее содержание. Блок оценки коэффициента усиления (NS1) выполняет функцию предварительного анализа текущего состояния электромеханической системы и вырабатывает сигнал управления коммутатором MUX.

Основная функция блока точной оценки коэффициента усиления в зоне B2 (B3,.,Bn) заключается в том, чтобы оценить коэффициент усиления с такой точностью, чтобы ее хватало для оценки постоянной времени сигнала с регулятора.

Функцией блока анализа К в зоне В2 является обработка информации с нейросетей точной оценки и передача мультиплексору оценки постоянной времени кода о найденном коэффициенте усиления. Функцией блока является и передача кода на мультиплексор вспомогательных нейросетей оценки коэффициента передачи о необходимости доопределить К.

Задача мультиплексора вспомогательных нейросетей оценки коэффициента – это передача сигнала с регулятора на вход одной из вспомогательных нейросетей оценки К по сигналу от блока оценки К в зоне В2. Роль мультиплексора выполняет блок логического анализа А, который перенаправляет процесс передачи информации, связывая входы и выходы или выводит конкретное значение результата оценки параметра в рассматриваемой зоне. Вспомогательные нейросети необходимы для оценки К с более высокой точностью.

Блок анализа результатов работы вспомогательных нейросетей обрабатывает информацию со вспомогательных нейросетей и передает мультиплексору МUXt оценки постоянной времени код о найденном коэффициенте усиления.

Передача сигнала с регулятора на вход одного из трех блоков точной оценки К осуществляется мультиплексором.

Коммутатор дефектов К, объекта диагностики, по сигналу приходящего с сумматора или от мультиплексора оценки К, активирует тот информационный экран, в котором содержится сообщение о виде и степени дефекта.

Рис. 3. Структура системы диагностики: NS1 – блок оценки коэффициента усиления; NS1-1 – блок оценки постоянной времени; B2 – Вn – блоки точной оценки коэффициента усиления в зонах, К – коммутатор дефектов; МUX – мультиплексор переключения кластеров, МUXk – мультиплексор оценки коэффициента усиления; МUXt – мультиплексор оценки постоянной времени; BCk – блок коррекции коэффициента усиления; NS, NS1, NS2 – нейронные сети распознавания соответствующих зон, A – блоки анализа зон

Принцип работы заключается в следующем. Считывается сигнал скорости снимаемого с датчика привода. Этот сигнал одновременно поступает на все нейронные сети контроллера. Нейронная сеть NS1 выполняет анализ кластера, в котором находится ЭМС в текущий момент времени. На основании этой информации происходит выбор нужного кластера В1, В2–Вn путем переключения выходов с использованием коммутатора МUX, и оценивается величина коэффициента усиления регулятора с использованием НС NS2-1 (в зависимости от кластера). Если достаточно точности оценки коэффициента, т.е. неравенство (*) выполняется, то МUXk подключает нейронную сеть оценки постоянной времени NS1-1 с использованием коммутатора МUXt.

Если в базе знаний не находится прямого соответствия между коэффициентом усиления и постоянной времени, то МUXk передает управление на сеть уточненной оценки величины К и затем вновь подключается НС оценки постоянной времени. В результате через коммутатор К выводятся величины коэффициента усиления и постоянной времени регулятора. В зависимости от заданной точности возможно подключение НС NS2-3 следующего уровня для более точной оценки параметров регулятора. По существу оценка параметров с точностью до 0,01 вполне удовлетворительная. Поэтому в структуре контроллера представлены три уровня НС.

Результаты исследования и их обсуждение

Проверка работоспособности проводилась на основе моделирования работы рассмотренного контроллера с использованием Matlab в двух вариантах. В первом варианте с использованием Simulink и NNTool была построена структура контроллера. Во втором с использованием возможности программирования в нотациях Matlab были написаны программные коды, полностью реализующие цикл работы диагностической системы, начиная с обучения и заканчивая установлением дефекта в объекте. И в том и в другом случае собираются обучаемые данные с объекта, которые имеют общие подходы, но различную реализацию.

Учитывая особенности принятого принципа работы НС, выполнялся сбор данных с использованием виртуальной модели привода постоянного тока [6]. Сбор данных для обучения – достаточно трудоемкая работа, потребовавшая написания программных кодов и создания модели структуры. Учитывая, что реальная система должна работать в темпе работы диагностируемого оборудования, возник вопрос об объеме обучающих выборок и длин обучающих векторов xi = [xi,t xi,t-1,…,xi,t-p]. При этом необходимо учитывать способ ввода информации с реального объекта, такт квантования сигнала и разрядность вводимой информации. В модели использовали структуру, содержащую фиксатор нулевого порядка, запоминающее устройство и преобразователь двухстрочного вектора в вектор-строку.

Нейронные сети обладают различной способностью к кластеризации. Какие-то сети менее эффективны (например, персептрон), другие более эффективны (например, РБФ-сети). Поэтому выбор сети и проверка ее способности к кластеризации используемых данных в рамках решаемой задачи важны. Оценкой результата обучения будет ошибка равная e = max|di – F(xi, w)|. Здесь di – известный выходной сигнал динамической системы. F(xi, w) – функция преобразования входного сигнала динамической системой и этап измерения, связанный с вычислением выходного сигнала нейронной сети по известным входным сигналам и коэффициентам нейронной сети: yi= F(xi, w). При этом следует учесть, что ошибка может иметь не единственный локальный минимум. в результате обучения ошибка допустима, поэтому изменять структуру нейронной сети, усложнять ее, увеличивать число нейронов или слоев нет необходимости. В процессе моделирования лучшие результаты получены с использованием вероятностных нейронных сетей. Нейронная сеть первого уровня NS1 имеет 101 нейрон внутреннего слоя и 5 нейронов в выходном слое, что соответствует пяти рассматриваемым состояниям. Такое число элементов в используемой сети уменьшает число нейронов, с одной стороны, и увеличивает быстродействие, с другой. Число оцениваемых состояний может быть любым и определяется поставленной задачей.

Собранные данные объединяются в матрицы, и каждой из них ставится в соответствие матрица векторов целей, образуя при этом пары векторов {xi, yj}. Вектор целей yj формируется на основе технических характеристик, приведенных в документации. Таким образом, объекты оказываются однозначно распределенными по четким классам.

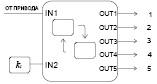

Все нейронные сети в контроллере строятся по одному принципу. Отличие только в числе нейронов в выходном слое. Базовая НС (табл. 2, п. 1) представлена вероятностной сетью, дополненной линейной сетью (табл. 2, п. 2). НС точной оценки параметров (табл. 2, п. 3) обеспечивает заданную точность.

Таблица 2

Назначение устройств и выполняемые задачи

|

Номер |

Функциональное устройство |

Решаемая задача |

|

1 |

|

Нейронная сеть первого уровня NS1 (Вероятностная сеть) xi = [xi,t, xi,t-1,…,xi,t-p].→ k1i, xi = [xi,t xi,t-1,…,xi,t-p].→ k2i, xi = [xi,t xi,t-1,…,xi,t-p].→ k3i, xi = [xi,t xi,t-1,…,xi,t-p].→ k4i, xi = [xi,t xi,t-1,…,xi,t-p].→ k5i |

|

2 |

|

Линейная нейронная сеть k1→ yj = [yj,t yj,t-1,…,yj,t-p], k2→ yj = [yj,t yj,t-1,…,yj,t-p], k3→ yj = [yj,t yj,t-1,…,yj,t-p], k4→ yj = [yj,t yj,t-1,…,yj,t-p],. k5→ yj = [yj,t yj,t-1,…,yj,t-p]. |

|

3 |

|

Нейронная сеть точной оценки (Вероятностная сеть) xi = [xi,t, xi,t-1,…,xi,t-p].→ k1i, xi = [xi,t, xi,t-1,…,xi,t-p].→ k2i, xi = [xi,t, xi,t-1,…,xi,t-p].→ k3i |

|

4 |

|

Линейная нейронная сеть k1i → yj = [yj,t ,yj,t-1,…,yj,t-p], k2i → yj = [yj,t ,yj,t-1,…,yj,t-p], k3i → yj = [yj,t, yj,t-1,…,yj,t-p]. |

|

5 |

|

Блок анализа if in1 =d1 then out 1 else if in1 =d2 then out 2 else |

|

6 |

|

Коммутатор In1 Out1(2…5)

In2 ki= k1i … k5i |

Особенность такого решения связана с тем, что кроме номера кластера нам важно получить конкретное значение исследуемого параметра. Конкретное значение параметра используется для управления передачей данных между НС точной оценки параметров. Так же передается исследуемый сигнал на входы нейронных блоков точной с использованием основе коммутаторов.

Коммутаторы, часть из которых (табл. 2, п. 5) выполняет анализ на основе логических уравнений и передает полученный параметр, а часть (табл. 2, п. 6), передает сам сигнал, выполняя функции демультиплексора.

Результатом работы нейроконтроллера является вывод сообщения о параметре, содержащем конкретные величины коэффициента усиления и постоянной времени в контролируемом блоке. Если в ЭМС системе имеется техническая возможность изменять параметры, то процесс автоматически введет коррекцию, возвращая истинное значение параметра в соответствующем устройстве.

В эксперименте использовались коэффициенты усиления в диапазоне 1,5–3 (15–25) и постоянные времени 0,01–0,05 (0,01–0,08). Критические значения выводились сообщением об ошибках К > Кк1, К < Кк2., а значение коэффициента усиления и постоянной времени в числовом виде.

Заключение

Рассмотренный в статье метод показал удовлетворительные результаты и может быть использован для диагностики электромеханических приводов станков и роботов. Привод не требует конструктивных изменений. Достаточно подключить измерительное устройство к исследуемому объекту и загрузить соответствующий программный модуль (обучение или диагностирующий процесс). Реализовать метод лучше всего в виде двух программных модулей, один из которых решает задачу сбора данных для обучения нейроконтроллера и его обучение, а второй непосредственно выполняет процесс анализа параметров регуляторов в динамических режимах. Наиболее трудоемкой задачей является сбор данных и обучение нейронных сетей. Рассмотренный метод применим к решению любой задачи, связанной с контролем параметров в электроприводе.