Высокохромистый износостойкий белый чугун (ВИБЧ) является основным материалом для производства, а также способом литья рабочих частей оборудования, работающего в условиях абразивного износа при обработке и транспортировке руды и производстве строительных материалов.

Белый чугун содержит до 25 % карбидной фазы хрома с высокой твёрдостью. И поэтому литая заготовка обладает твёрдостью свыше 500 НВ. По причине такой высокой твёрдости ВИБЧ относится к группе труднообрабатываемых материалов. Как видно из исследования, при обработке ВИБЧ токарным резанием скорость во много раз меньше, чем при резании серого чугуна. В частности, если серый чугун марки СЧ35 можно обрабатывать резцом ВК6-М со скоростью свыше 120 м/мин, то при обработке чугуна марки ИЧХ28Н2 скорость резания не превышает 10 м/мин [1–3].

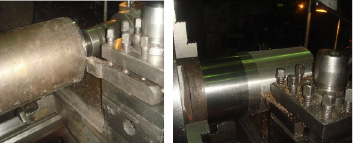

На ремонтно-механическом заводе предприятия «Эрдэнэт» из белого чугуна марки ИЧХ28Н2 производятся такие детали, как рабочее колесо, внутренний корпус, защитный диск, являющиеся рабочими частями насоса марки ГРАТ-1400/40, передающего рудно-водную смесь (пульпа) (рис. 1).

Рис. 1. Рабочее колесо, внутренний корпус, защитный диск насоса марки Грат-1400

Рабочие части насоса по отдельности имеют вес от 260 до 750 кг, и в некоторых ответственных частях поверхности необходима механическая обработка, на что расходуется в среднем 11–16 ч. Поэтому производительность механической обработки ВИБЧ крайне низка.

Технология механической обработки высокохромистого чугуна марки ИЧХ28Н2

В некоторых поверхностях литьевых заготовок в соответствии с рабочими чертежами и техническими требованиями производится механическая обработка резанием, обеспечивающая необходимую точность размерности для сборки насоса. Перед механической обработкой заготовки подвергают термической обработке для снижения твердости, чтобы улучшить обрабатываемость отливки. Ниже рассмотрим операцию токарной обработки трёх видов деталей по отдельности.

Обработка защитного диска. Вес 260 кг. Обработка производится на карусельном станке модели 1510. В качестве инструмента используется твердосплавный резец типа ВК6. Последовательность операций:

- Продольное точение поверхности на размер (51 мм).

- Точение торцевой поверхности (∅800 мм).

- Проточка фаски размером 2х45° на поверхности ∅800 мм.

- Разворот и проточка поверхности размером ∅412 и ∅390 мм.

- Проточка торцевой поверхности размером ∅412–∅460 мм.

- Проточка на ширину 54 мм продольно на поверхности диаметром в ∅460 мм.

- Подрезка торцевой лицевой поверхности ∅390 мм.

Обработка рабочего колеса. Вес 390 кг. Обработка осуществляется на токарном станке модели 1М165 с применением твердосплавного резца ВК6. Производятся следующие операции:

1. Проточка внешней поверхности ∅178 мм.

2. Проточка фаски с размером 2х45°.

3. Проточка поверхности длиной ∅145 и 136 мм на внутреннем конце внешней лицевой поверхности ∅178 мм.

4. Продольная проточка лицевой поверхности размером ∅178 мм.

5. Проточка фаски размером 2х45° на конце лицевой поверхности размером ∅178 мм.

6. Перевернуть, закрепить и сделать проточку поверхности с другой стороны. Подрезать торец внутренней лицевой поверхности размером ∅178 мм.

7. Проточка фаски размером 2х45° на конце внутренней лицевой поверхности размером ∅178 мм.

8. Осуществить торцевание поверхности ∅450 мм.

Обработка внутреннего корпуса. Используется карусельный станок модели 1532.

1. Подрезка торца внутренней поверхности диаметром в ∅800 мм.

2. Проточка фаски размером 2х450 на внутренней поверхности диаметром ∅800 мм.

3. Проточка кольцевой поверхность между ∅800 и ∅840 мм.

Таблица 1

Показатели режима обработки ВИБЧ

|

Детали |

Станок |

Частота оборотов, об/мин |

Подача, мм |

Глубина, мм |

|

Рабочее колесо |

1М165 |

5–7 |

0,2–0,3 |

3–5 |

|

Внутренний корпус |

1532 |

1,6–2,5 |

0,3–0,5 |

3–5 |

|

Защитный диск |

1510 |

5–7 |

0,3–0,5 |

3–5 |

4. Подрезка торца внутренней поверхности диаметром в ∅840 мм.

5. Разворот, закрепка и расточка с другой стороны. Подрезка торца внутренней поверхности диаметром в ∅215 мм.

6. Подрезка торца поверхности диаметром в ∅690 мм.

Время обработки одного продукта рабочей части составляет приблизительно: для внутреннего корпуса – 16 ч, для рабочего колеса – 13 ч, для защитного диска – 11 ч.

В условиях ремонтно-механического завода при точении частей, отлитых из высохромистого белого чугуна, режим выбирается согласно данным табл. 1.

Такие малые показатели режима обработки высокохромистого белого чугуна, помимо высокой твёрдости отливки, напрямую зависят от неравномерности её поверхности, дефектов и количества неметаллических примесей.

С 2012 г. при производстве отливок ремонтно-механического завода была внедрена вакуумная формовочная технология. Также с внедрением с 2020 г. новой технологии полуавтоматической линии по формовке с затвердеванием и охлаждением резко улучшилось качество поверхности отливки. Эти процессы давали возможность разработки новых режимов механической обработки и использования новых видов резцов с более высокой стойкостью [4–6]. В настоящей работе были проведены эксперименты по использованию многослойной пластины U5115 в процессе резания ВИБЧ, определены режимы обработки и проверена стойкость этого вида резца.

Материалы и методы исследования

В исследовательской работе было проведено резание предварительно приготовленной чугунной заготовки многослойной пластиной UС5115 в определенном режиме обработки и получено значение стойкости резца, определяемый его износом. При этом использовали метод планирования полнофакторного эксперимента.

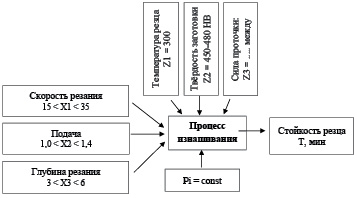

Входными параметрами экспериментов являются такие факторы, как скорость резания (X1), подача (X2) и глубина резания (X3), являющиеся основными элементами режима токарной обработки, а в качестве параметра выхода была выбрана стойкость резца (T).

Влияющие факторы на процесс износа резца во время эксперимента и связи параметров выхода показаны на рис. 2.

Рис. 2. Факторы, влияющие на процесс износа твёрдосплавной пластины UС5115

Учитывая, что факторы, влияющие на изнашивание токарного резца, взаимозависимы, было выбрано уравнение регрессии полуквадратного вида. Математическая модель стойкости резца выписывается суммой влияния каждого фактора и их комбинированных действий. Число опытов определяется уравнением вида N = 2к, где к – число факторов:

T=в0+в1Х1+в2Х2+в3Х3+в12Х1Х2+

+в13Х1Х3+в23Х2Х3+в123Х1Х2Х3

где вi и вij – коэффициенты регрессий.

Результаты эксперимента были получены по следующей последовательности:

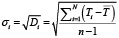

1. Выходные параметры, такие как математическое среднее Т, дисперсия Di и среднее квадратное отклонение σT стойкости резца, определяются следующим образом:

(1)

(1)

, (2)

, (2)

. (3)

. (3)

2. Большая разница в значениях измерения определяется следующим соотношением по стандарту ГОСТ 11.002-73:

(4)

(4)

3. При значении вероятности погрешности α = 0,1 и доверительной вероятности р = 0.9 проверяется однородность дисперсий экспериментов с использованием критерия Фишера.

Fтабл . (5)

Fтабл . (5)

Если F < Fтабл, то дисперсии считаются однородными. Также еще для оценки однородности дисперсий кроме критерия Фишера используется критерий Кохрена:

Gтабл . (6)

Gтабл . (6)

В случае обеспечения критериев Фишера и Кохрена дисперсия воспроизводимости (Dвос) определяется следующей формулой:

Dвос  . (7)

. (7)

4. Значение коэффициентов математической модели определяется по следующям формулам с использованием метода наименьших квадратов:

, (8)

, (8)

, (9)

, (9)

где i – номер эксперимента; j – номер фактора; N – количество экспериментов.

5. Уровень значимости коэффициента регрессий оценивается следующими двумя методами.

− Сравнение абсолютного значения коэффициента с его доверительным интервалом.

− Использование коэффициента t распределения Студента.

По первому методу должны определить дисперсии коэффициента регрессий D(bi) и среднеквадратическоё отклонение σв следующими формулами:

, (10)

, (10)

где n – число повторяемости опытов эксперимента, N – число опытов эксперимента.

Среднеквадратическое отклонение или погрешность коэффициента регрессий:

σв  (11)

(11)

Условный промежуток:

∆bi = ± tτ ∙ σв , (12)

где tτ – степень свободы, зависящая от f, который определяется формулой f = (n–1)∙N.

Значение t берётся от табл. 14 [1]. Если значение коэффициента больше значения условного промежутка, то этот коэффициент считается значимым.

При определении вторым методом коэффициент tр Студента определяется следующей формулой на каждом члене pегрессии:

(13)

(13)

Если значения tр, определённые на каждом члене регрессии, больше значения таблицы tр > tτ, то значения члена считаются значимым.

После оценки значения коэффициентов регрессии определяется адекватность Dад дисперсий:

(14)

(14)

В формуле (14) k – количество факторов, εi – отличие значений эксперимента от значений, определенных математической моделью:

εi =Yi – (а0+∑аjXji). (15)

7. Если соотношение Dад и Dвос меньше значения таблицы Фишера, они считаются однородными.

(16)

(16)

Если будет доказано, что вышеуказанные дисперсии являются однородными, то модель регрессий, установленная экспериментом, считается адекватной. Если модель является неадекватной, то будет выбрана модель с большей или квадратной степенью, чем первая выбранная модель.

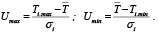

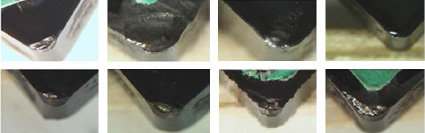

Экспериментальные работы по определению стойкости пластины были проведены на станке 1М63. Во время эксперимента процесс резания был под постоянным наблюдением и было видно, что с достижением максимального износа пластины процесс резания явно ухудшался и наблюдались следующие признаки: возникновение вибрации, высокий перегрев резца, воспламенение стружек, очень шероховатая поверхность обработки. Относящееся к этому периоду время выражает стойкость резца. Общий вид и строение многослойной пластины U5115 показаны на рис. 3.

Пластина состоит из нескольких слоев: наружный слой – нитрид титана (TiN). Далее идет слой оксида алюминия (Al2O3), который за счет тугоплавкости защищает основной слой. И, наконец, карбонитрид титана (TiCN), который увеличивает твёрдость и износостойкость пластины [7, 8].

Результаты исследования и их обсуждение

В результате полнофакторного эксперимента вида 23 были определены зависимости стойкости многослойной пластины U5115 от скорости (v), подачи (s) и глубины (t) резания. Каждый эксперимент был проведен с шестикратным повтором.

Результаты эксперимента показаны в табл. 2.

Выходные параметры или стойкость пластины и другие показатели приведены в табл. 3.

Рис. 3. Общий вид и строение многослойной пластины U5115

Рис. 4. Эксперименты на заготовке чугуна ИЧХ28Н2

Таблица 2

Результаты экспериментального исследования

|

№ |

Х0 |

Факторы и их совместное действие |

Стойкость пластины, мин |

||||||||||||

|

v |

s |

t |

vs |

vt |

st |

vst |

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

Т6 |

Т |

||

|

х1 |

х2 |

х3 |

х1х2 |

х1х3 |

х2х3 |

х1х2х3 |

|||||||||

|

1 |

+ |

15 |

1,0 |

3 |

+ |

+ |

+ |

– |

52 |

53 |

56 |

53 |

55 |

55 |

54 |

|

2 |

+ |

35 |

1,0 |

3 |

– |

– |

+ |

+ |

32 |

34 |

28 |

26 |

27 |

33 |

30 |

|

3 |

+ |

15 |

1,4 |

3 |

– |

+ |

– |

+ |

40 |

42 |

38 |

37 |

39 |

38 |

39 |

|

4 |

+ |

35 |

1,4 |

3 |

+ |

– |

– |

– |

24 |

21 |

21 |

25 |

23 |

24 |

23 |

|

5 |

+ |

15 |

1,0 |

6 |

+ |

– |

– |

+ |

44 |

46 |

53 |

48 |

49 |

48 |

48 |

|

6 |

+ |

35 |

1,0 |

6 |

– |

+ |

– |

– |

26 |

24 |

25 |

22 |

20 |

21 |

23 |

|

7 |

+ |

15 |

1,4 |

6 |

– |

– |

+ |

– |

24 |

23 |

28 |

28 |

27 |

26 |

26 |

|

8 |

+ |

35 |

1,4 |

6 |

+ |

+ |

+ |

+ |

10 |

11 |

7 |

9 |

12 |

11 |

10 |

Таблица 3

Обработка результатов эксперимента

|

Номер эксперимента |

Стойкость Тi, мин |

Дисперсия Di |

Среднее квадратное отклонение σ |

|

1 |

54 |

6,4 |

2,6 |

|

2 |

30 |

14,8 |

3,8 |

|

3 |

39 |

8,4 |

2,9 |

|

4 |

23 |

8,4 |

2,9 |

|

5 |

48 |

5,1 |

2,3 |

|

6 |

23 |

3,5 |

1,9 |

|

7 |

26 |

6,8 |

2,6 |

|

8 |

10 |

3,5 |

1,9 |

Рис. 5. Динамика износа пластины

Коэффициенты регрессий были определены методом наименьших квадратов:

В0 = 26,1, В1 = -17, В2 = -16,5, В3 = -7,1,

В12 = 12,6, В13 = 3,7, В23 = 3,5, В123 = -0,4

После статистической обработки результатов эксперимента и проверки по критериям Фишера и Кохрена, регрессионное уравнение стойкости резца Т было определено в зависимости от режима резания таким образом:

Tр=149,1 – 1,2v – 520s + 7,8t + 5vs – 90st.

Состояние изнашивания резцов в процессе эксперимента показано на рис. 5.

Заключение

1. Внедрение новой технологии в литейном цехе позволяет применять современные резцы с высокой производительностью и оптимизировать режимы резания с целью повышения общей продуктивности труда.

2. Многослойная пластина UС5115 является перспективным инструментом и за счет увеличения скорости резания повышает производительность труда.

3. Разработана следующая модель регрессий износа пластины в зависимости от скорости, подачи и глубины резания:

Tр=149,1 – 1,2v – 520s + 7,8t + 5vs – 90st.

4. Адекватность регрессий была проверена по соответствующей стандартной методике.

5. При резании с использованием многослойной пластины UС5115 скорость резания по сравнению с ВК6-М может быть увеличена в 2–3 раза.