Необходимость повышения эффективности российской металлургической отрасли требует внедрения инновационных подходов как в планирование производства, в системы управления основным технологическим оборудованием, так и в процессы обслуживания оборудования и ремонта. В рамках концепции «Индустрия 4.0» [1] внедряются современные, быстродействующие системы управления с использованием систем моделирования процесса «цифровые двойники». Значительных успехов в этом направлении достигли «Трубная металлургическая компания» (ТМК), «Норникель», «Выксунский металлургический завод» (ВМЗ), ПАО «Магнитогорский металлургический комбинат». Так, внедрение системы цифровых двойников в системе логистики компании ТМК позволило снизить издержки по отдельным позициям от 2% до 3% и обеспечило снижение себестоимости до 30 долл. на 1 т продукции [2]. На Кольской ГМК (входит в «Норникель») успешно внедрены системы 3D-проектирования и диагностики с учетом динамической привязки к местности, система технического зрения в технологическом процессе транспортировки продукта. С целью снижения травматизма и оптимизации работы ремонтной службы сотрудники, работающие в зоне воздействия опасных факторов, получили системы персональной идентификации и позиционирования в пространстве. Данные блоки программно интегрированы в систему дистанционного останова внутризаводского транспорта при опасном сближении с человеком. Активная система позиционирования рабочих и техники, не только предотвращающая производственный травматизм, но и позволяющая контролировать состояние персонала в сложных производственных условиях, успешно используется на предприятии с 2016 г. На обогатительной фабрике Быстринского ГОКа (входит в «Норникель») реализован цифровой двойник системы флотации, обеспечивающий оптимальные режимы работы оборудования. Выксунский металлургический завод реализовал автоматизированную систему управления ремонтами с использованием RFID меток оборудования и систем считывания базовых параметров диагностируемого оборудования с использованием мобильных устройств. На этом же предприятии реализован цифровой двойник технологического процесса реверсивного прокатного стана. ПАО «Магнитогорский металлургический комбинат» успешно реализован цифровой двойник технологического процесса производства катанки с системой технического зрения, работающей в инфракрасном диапазоне, позволяющий не только оптимизировать технологический процесс, но и контролировать техническое состояние оборудования [3]. Широкое распространение систем автоматизированного управления (SCADA) на основе систем моделирования и их высокая эффективность в смежных отраслях: химическое производство, нефтехимическая промышленность, газотранспортная отрасль – позволяют использовать аналогичные подходы и в металлургии. На большинстве предприятий отрасли находят применение ERP-системы, но, как правило, функционирующие еще в фиксирующем, но не предсказывающем режиме. Причем можно выделить как минимум два подхода к самому процессу моделирования технологических и логистических процессов. Это создание систем обработки больших объемов статистической информации на основе нейросетей и создание систем на основе решения модельных уравнений, описывающих процессы как в техническом объекте, так и при моделировании тенденций рынка. Так, системы управления технологическим процессом производства катанки с малым временем задержки на управляющее воздействие, используемые ПАО «Магнитогорский металлургический комбинат», относятся к классу моделирующих технологический процесс на основе комплекса дифференциальных уравнений [4], а системы, применяемые на обогатительной фабрике Быстринского ГОКа для оптимизации процесса флотации, основаны на обработке больших объемов статистической информации. На выбор того или иного подхода оказывают влияние такие факторы, как наличие объема статистической информации, обработанность процесса и степень новизны применяемого оборудования, время реакции на управляющее воздействие [5]. В то же время в эксплуатации находится достаточно большой парк оборудования предыдущих поколений, и если процедура интеграции систем управления в цифровую среду отработана, то вопросы обслуживания и оптимизации расходов на жизненный цикл с использованием цифровых технологий во многом остаются открытыми.

Повышение конкурентоспособности металлургической отрасли невозможно без снижения затрат на эксплуатацию оборудования в течение всего жизненного цикла объекта. Наиболее эффективно решить эту задачу можно, используя современные системы сбора и обработки информации как о текущем состоянии объекта, так и о скорости его износа. Не менее важной задачей является и повышение производительности труда рабочих, занятых обслуживанием и ремонтом оборудования. В условиях комплексного решения этих важных для отрасли задач цифровые системы диагностирования и прогнозирования, а также системы диспетчеризации доказывают свою эффективность.

Значительное снижение временных затрат обслуживающего персонала на поиск и идентификацию информации об оборудовании дает система цифровых меток. Система цифровых меток обеспечивает хранение технической документации, информации о техническом состоянии объекта, о результатах предыдущего анализа технического состояния. Подобные «метки», расположенные на оборудовании и синхронизированные с централизованной базой данных, позволяют обслуживающему персоналу оперативно получать техническую информацию о состоянии объекта, истории обслуживания и корректирующих воздействиях непосредственно на объекте. Кроме того, цифровой след позволяет учесть эффективность ремонтных воздействий на оборудование, что облегчает планирование дальнейшего обслуживания.

Интегрированная система дистанционного видеонаблюдения позволяет диспетчерам оперативно направлять действия сотрудника в требующих вмешательства ситуациях и оптимально планировать объем выполняемых им работ, отслеживая выполнение проводимых работ. Система «удаленный эксперт» позволила более оперативно решать вопросы наладки оборудования, привлекая высококвалифицированных специалистов в дистанционном режиме работы [5].

Одним из направлений является переход от аналоговых управляющих сигналов первичных исполнительных механизмов на цифровые, с использованием помехозащищенных CAN систем связи. Причем цифровизированные первичные исполнительные механизмы, как правило, оснащены интегрированным во внутриобъектную управляющую систему комплексом датчиков и алгоритмами самодиагностики, а иногда и системами коррекции технического обслуживания в зависимости от условий эксплуатации. В то же время достаточно большой парк оборудования сохраняет системы управления более ранних поколений.

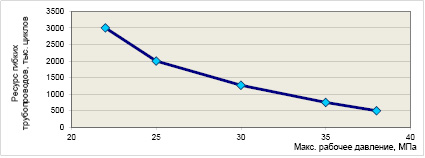

Наиболее часто под базовым элементом концепции «Индустрия 4.0» понимается использование систем цифровых двойников. При этом используются системы управления на основе коррекции не по системам обратной связи, а системы коррекции на основе предиктивного моделирования. Эти системы обладают большим быстродействием, поскольку управляющее воздействие часто формируется до появления сигнала с датчиков коррекции по результатам моделирования процесса. Увеличение производительности оборудования, связанное с возрастанием быстродействия управляющей системы, в частности для гидравлических и значительной части механических элементов, сопровождается ростом таких параметров, как инерционные нагрузки, пиковые рабочие и контактные давления, что приводит к увеличению скорости износа [6]. В качестве примера можно привести экспериментально полученную автором зависимость рабочих давлений в гидравлической системе и скорости износа гибких трубопроводов высокого давления, представленную на рисунке 1; качественно сходный характер имеет и скорость износа регулируемых насосов, а также коммутирующей аппаратуры, детально проанализированная в работе [4]. В то же время для ряда приведенных систем варьирование параметрами эксплуатации без выхода за установленные производителем ограничения позволяет комперсировать возрастающую скорость износа. В частности, для гидравлической аппаратуры такими параметрами являются степень загрязненности рабочей жидкости и ее вязкость [7].

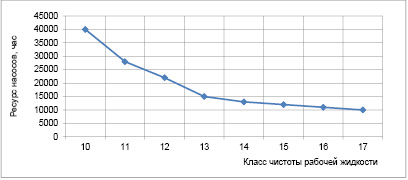

Зависимость ресурс регулируемых гидравлических насосов A4VSO рабочим объемом 250 см3 систем наклона печи ПНТЗ (Первоуральский новотрубный завод) приведены на рисунке 2.

С точки зрения обслуживания металлургических машин для ряда классов оборудования возникает возможность программной коррекции взаимосвязи производительности агрегатов, скорости износа, а, следовательно, и стоимости эксплуатации исходя из решения экономической оптимизационной задачи.

Рис. 1. Зависимость ресурса гибких трубопроводов от значений максимальных рабочих давлений

Рис. 2. Влияние чистоты рабочей жидкости на ресурс насосных агрегатов

Решить такую задачу можно, используя диагностическое оборудование, оценивающее состояние агрегатов по ряду ключевых параметров, на основе комплексного подхода и прогнозирования остаточного ресурса. Кроме того, именно в металлургической отрасли, в частности на машинах МНЛЗ и в системах управления прокатными станами, где частота смены управляющих воздействий может достигать предельных для современных гидравлических систем управления частот в 150–250 Гц, подобные системы наиболее востребованы.

Системы частичной автоматизации диагностирования, а в ряде случаев – и обслуживания, для этого оборудования не только возможны, но и, как показывает опыт СИБУРА, эффективны. Резкое, на порядки снижение стоимости первичных диагностических датчиков, выполненных по MMS (микромеханикал систем технолоджи) технологии, причем не только в аналоговом, но и в цифровом варианте исполнения [8], позволяет на новом уровне подойти к вопросу первичного диагностирования оборудования. Так, появление недорогих трех координатных цифровых акселерометров с автономным питанием и радиоканалом связи позволяет оценивать вибрационные характеристики объекта [9] с передачей данных для последующей централизованной обработки в облачное хранилище в ходе регулярных обходов оборудования дежурным персоналом, а не специалистами в системах диагностирования. При этом диагностический считывающий комплекс по габаритам соответствует сотовому телефону во влаго-взрывозащитном исполнении.

Необходимо отметить, что системы дистанционного отслеживания функциональных параметров объектов с возможностью дистанционной коррекции технических объектов не новы и течение последних десяти лет интенсивно применяются в горной промышленности и на транспорте, в частности можно отметить системы контроля VHMS от фирмы Komatsu [10]. Система позволяет в реальном времени отслеживать основные рабочие параметры транспортных систем с использованием сетевых беспроводных технологий при возможности дистанционной коррекции параметров фирмой-производителем, при этом применяются открытые протоколы и каналы связи. Сходные по возможностям системы используются и производителями ряда станков с числовым программным управлением [11]. В определенной степени это выгодно и производителю, и эксплуатирующей организации. Так, производитель получает возможность отследить реальные особенности эксплуатации техники, своевременно совершенствуя как конструкцию, так и программное обеспечение. Это, безусловно, дает ему конкурентное преимущество. Эксплуатирующая организация, в свою очередь, избегает дорогостоящих простоев оборудования. Вопросы коммерческой тайны и возможные выводы третьих лиц об использовании информации о загрузке объекта и величине остаточного ресурса, как правило, не рассматриваются.

Определенным недостатком существующих мобильных комплексов оценки состояния оборудования является анализ остаточного ресурса только по одному оцениваемому критерию. Автор использовал комбинированный подход, когда оценка состояния оборудования производилась по нескольким критериям: температурным полям, вибрационным характеристикам, анализу состояния рабочих жидкостей и смазывающих материалов, а для ряда оборудования – по величине и форме токового сигнала. При этом по каждому критерию с учетом ранее полученной диагностической информации с использованием регрессионных зависимостей вида:

x(t) = vtα + ∆xсл + ∆xн ,

где х – диагностируемый параметр; v, α – расчетные коэффициенты; t – время; ∆xсл – допустимая ошибка диагностируемого параметра; ∆xн – начальное значение диагностируемого параметра, оценивалась величина остаточного ресурса. Минимальное расчетное значение ресурса, полученное при анализе ряда критериев оценки, принималось за прогнозируемое. Такой подход позволил в режиме реального времени получать информацию о величие остаточного ресурса наиболее критичных элементов гидравлических систем управления металлургическими агрегатами практически непрерывно с точностью оценки остаточного ресурса элементов менее месяца [2]. Только разовое применение этого подхода для оценки остаточного ресурса гидравлического оборудования цеха прокатки «Уральской стали» обеспечило экономический эффект свыше 0,3 млн руб.

Отдельным направлением является постановка численного эксперимента, позволяющего снизить стоимость отработки и настройки существующих технических объектов. В качестве примера можно рассмотреть использование пакета прикладных программ solid works, использованного автором в процессе настройки тупиковых горелок ванн горячего цинкования, выполненных из керамического материала, не допускающего механической обработки. Создав 3D-модель и поставив численный эксперимент, мы сумели при минимальных временных и финансовых затратах получить значения оптимального расстояния перед рассекателем горелочного устройства для равномерного прогрева трубы. Так, использование систем математического моделирования для определения оптимальных параметров тупиковых горелок позволило не только снизить время подготовки производства, но и увеличить ресурс технического объекта более чем в три раза при значительном сокращении времени подготовки производства [4].

Использование систем автоматизированного формирования трехмерного образа технических объектов позволяет не только упростить технологию компенсации износа, но и отслеживать динамику нагружения технического объекта [12]. Широкое применение системы 3D-сканирования нашли при анализе степени износа оборудования, в частности штампов на Челябинском кузнечно-прессовом заводе. Применение этой технологии позволило более чем на порядок сократить время подготовки технологических карт на процедуру наварки слоя, компенсирующего износ, и последующей механической обработки.

Системы технического зрения интенсивно внедряются на предприятиях отрасли. Если первые системы технического зрения использовались как вариант оцифровки показаний аналоговых приборов, то современные системы выполняют функции визуального измерительного контроля, причем не только в оптическом диапазоне. Системы технического зрения в инфракрасном диапазоне прекрасно зарекомендовали себя как средство предупреждения прогара теплоизоляции в стационарных системах мониторинга [3].

На основе анализа существующей тенденции использования цифровых технологий в промышленности выявлена наиболее эффективная в применении система для диагностирования металлургического оборудования в зависимости от особенностей производства в рамках концепции «Индустрия 4.0». Подобные системы, интегрированные в автоматизированную систему управления производством, облегчают задачи планирования производства и приобретения запасных частей к оборудованию на основе диагностических данных о потенциальных отказах в работе оборудования. Система автоматизированной диспетчеризации ремонтных воздействий на основное оборудование позволяет оптимизировать работу соответствующих служб, обеспечивая более равномерную и плановую нагрузку на обслуживающий персонал. В нынешней экономической ситуации металлургическим предприятиям выгодно использовать комплексный метод эксплуатации энергетических и механических систем, который позволяет постоянно определять текущее состояние оборудования металлургического предприятия и оценить его остаточный ресурс при минимальных финансовых затратах.