Современные станки с ЧПУ в связи с расширением их технологических возможностей и созданием на их базе гибких автоматизированных производств должны удовлетворять требованиям высокой производительности и точности обработки. Возникает необходимость обеспечения условий устойчивости динамической системы станка и незначительных отклонений инструмента и обрабатываемой детали при резании. Развитие методов оптимизации конструкции несущей системы станка, обеспечивающее необходимое качество работы, является перспективным направлением настоящего времени. Для изготовления изделий часто применяются угловые фрезерные головки в многоцелевых станках с ЧПУ. Угловые фрезерные головки изнашиваются, выходят из строя, а их ремонт является дорогостоящим. Чтобы избежать простоев и издержек, связанных с поломкой угловых фрезерных головок, необходима разработка методики своевременного выявления неисправностей.

Цель: исследовать динамические характеристики угловой фрезерной головки и по полученным результатам сделать выводы для дальнейшей разработки методики выявления неисправностей угловых фрезерных головок.

Экспериментальное исследование динамических характеристик угловой фрезерной головки Alberti T90-8 проводилось до и после восстановительного ремонта. Ремонт заключался в замене подшипников.

Сначала было проведено исследование исправной угловой головки, которой был проведен восстановительный ремонт. На станок Sanco SDM-2214L была установлена фрезерная головка с контрольной оправкой. На корпус угловой головки и на оправку крепятся два датчика (акселерометра), регистрирующие колебания (рис. 1а).

Динамометрическим молотком производится серия ударов по оправке. Датчики регистрируют колебания на корпусе фрезерной головки и на оправке в зоне удара [1, 2]. Полученные сигналы усиливаются, оцифровываются с помощью аналого-цифрового преобразователя и передаются на компьютер (рис. 1б), где записываются в файл с помощью программы nkRecorder, разработанной в ФГБОУ ВО МГТУ «СТАНКИН» [3]. Также записывались сигналы холостого хода при вращении шпинделя со скоростью 2000 об/мин.

Исследование угловой головки, находящейся в неисправном состоянии, проводилось в тех же условиях, что и после проведенного ремонта. Неисправность головки выражалась посторонним шумом в зоне крепления оправки, появляющимся при вращении шпинделя свыше 2000 об/мин, и сильным нагревом корпуса головки.

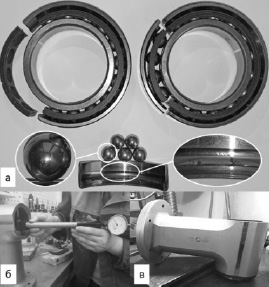

После разборки выяснилась неисправность подшипников горизонтальной оси. Выявлен износ на некоторых шариках подшипника и на дорожках качения (рис. 2а).

Восстановительные работы включали в себя замену вышедших из строя подшипников. Производитель изначально поставил сдвоенные радиально-упорные подшипники. Данные подшипники ставятся для достижения заданных усилий предварительного натяга, для обеспечения минимальных биений валов, а также для обеспечения точности номинального расположения осей валов. Есть несколько способов расположения подшипников в зависимости от преследуемых целей. В данном случае устанавливают подшипники согласно рекомендациям производителя угловой головы, совмещая стрелки, одновременно указывающие, какими торцами должны соприкасаться наружные и внутренние кольца в рабочем состоянии. Предварительный натяг подшипников был выполнен согласно рекомендациям производителя подшипников [4].

Прежде чем установить собранные узлы горизонтальной и вертикальной осей, производили замеры формы посадочных мест подшипников для оценки их состояния (рис. 2б). После всех произведенных манипуляций была выполнена окончательная сборка угловой фрезерной головки OMG TA 40 (рис. 2в).

Далее собранная угловая головка была установлена на станок для проверки работоспособности. Было измерено биение оправки на вылете 100 мм, которое соответствовало паспортным значениям угловой головки и составило 0,005 мм. После этого было произведено включение станка с установленной головкой. После 5 мин работы на частоте вращения 100 об/мин была подтверждена корректность сборки. Оператором было зафиксировано отсутствие шумов и нагрева корпуса в месте крепления оправки. По нарастающей частота вращения шпинделя была доведена до 2000 об/мин. Именно при таких частотах вращения угловая головка работает 90% времени. Была произведена запись сигнала с акселерометров.

После обработки записанных сигналов с помощью программы nkRecorder были получены частотные характеристики – амплитудно-частотная (АЧХ), функция когерентности, служащая мерой оценки достоверности характеристик. Функция когерентности в диапазоне 100–1000 Гц оказалась близка к единице, что свидетельствует о статистической достоверности результатов.

Рис. 1. а) датчики на угловой головке Alberti T90-8; б) комплект измерительной аппаратуры

Рис. 2. а) подшипники со следами износа; б) замер допусков формы посадочных мест подшипников; в) собранная угловая фрезерная головка OMG TA 40

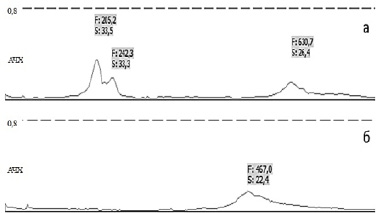

Было проведено сравнение АЧХ угловой фрезерной головки, измеренной в неисправном (рис. 3а) и восстановленном состоянии (рис. 3б). Видно, что собственные частоты нижних форм колебаний неисправной головки почти в два раза ниже собственных частот восстановленной головки.

Исследование колебаний корпуса головки проводилось на различных частотах вращения шпинделя (200 об/мин, 400 об/мин, 800 об/мин, 1600 об/мин и 2000 об/мин).

Рис. 3. Сравнение АЧХ угловой фрезерной головки

Рис. 4. а) угловая головка с фотоэлектрическим датчиком контроля частоты вращения; б) спектр головки в неисправном состоянии; в) спектр головки в восстановленном состоянии

Кроме двух датчиков по вертикальной и горизонтальной оси, использовался фотоэлектрический датчик контроля частоты вращения шпинделя (рис. 4а). Сигналы с датчиков регистрировались и обрабатывались помощью программного комплекса nkRecorder. В результате спектральной обработки сигналов получены спектры колебаний корпусов головок на различных частотах вращения шпинделя (рис. 4б, 4в).

В спектре неисправной угловой головки видны гармоники одинаково большой амплитуды, кратные оборотной частоте шпинделя. [5, 6] Это свидетельствует о наличии дефектов ударного происхождения. Можно сделать вывод о типе дефекта – повреждение подшипников.

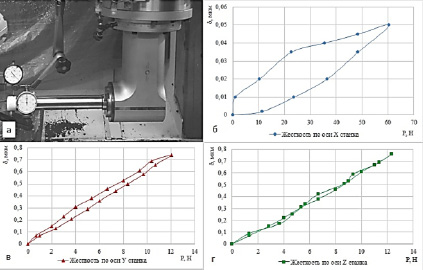

Также были проведены измерения жесткости угловой фрезерной головки. Оправка, закрепленная на угловой фрезерной головке, поджималась к столу станка через динамометр. На корпус шпинделя устанавливался индикатор, измеряющий перемещение угловой головки относительно корпуса (рис. 5а). Измерение жесткости проводилось по трем осям станка.

На основе полученных данных построены диаграммы жесткости по трем осям станка (рис. 5б, 5в, 5г).

Попытки просчитать динамические характеристики в приложении SolidWorks дали результаты, не адекватные экспериментальным данным. Требуется разработка более детальной модели угловой фрезерной головки, с тем чтобы получить адекватную экспериментам модель. В основе предполагается использовать теоретическую основу и наработки, изложенные в работах [7–9], и данные, полученные в результате проведенных экспериментов.

Рис. 5. а) измерение жесткости по оси Z станка; б) диаграмма жесткости по оси Х станка; в) диаграмма жесткости по оси Y станка; г) диаграмма жесткости по оси Z станка

Сравнительный анализ формы сигнала показал снижение шума, вызванного ударами. Отсутствие на спектре восстановленной угловой головки гармоник, характерных для поврежденных подшипников, позволяет сделать вывод об успешном восстановлении неисправной головки.