Многослойные композиты и изделия на их основе находят в современной промышленности широкое применение [1]. Связано это с тем, что они имеют значительные преимущества в сравнении с традиционными металлами и сплавами, обладая уникальными упругими и прочностными свойствами, а также долговечностью работы. Особенно они актуальны для авиаконструкций, так как способствуют минимизации веса, повышают удельную прочность, увеличивают ресурс и срок службы [2, 3].

Создавая различные объёмные изделия, применяют листы и пленки из термопластических материалов, одним из которых является стеклопластик. Он относится к высокомолекулярному соединению, которое размягчается при определенных температурах и осуществляется фазовый переход из твердого состояния в вязкотекучее. При этом необходимо выдерживать температуру на определенном уровне (у стеклопластика от 150 до 160°С), чтобы не произошло превышение предела разложения полимера и не вышли низкомолекулярные продукты. В дальнейшем, охлаждаясь, полимер твердеет, и получают композит. Это называется полимеризацией [4]. Проведенный анализ в области автоматизированного управления процессом полимеризации показал, что при многообразии и различии подходов, методов и технических решений, к настоящему времени остаются недостаточно проработанными вопросы создания автоматизированных систем управления, учитывающие слоистость структур, выделение теплоты и наличия фронта полимеризации.

Вообще, качество процесса полимеризации связано с содержанием связующего и растворимой части смолы в пропитанном наполнителе, температурным режимом, удельным давлением и временем выдержки. Таким образом, процесс полимеризации относится к сложным и многофакторным, а для его управления применим самонастраивающуюся систему автоматического управления с эталонной моделью (ССАУЭМ). Применение эталонной модели позволит реализовывать желаемую динамическую характеристику основной модели. Такая система высококачественно автоматически управляет сложными процессами и объектами, в которых окружающие условия и параметры изменяются в достаточно широких пределах [5, 6]. Поэтому возникает необходимость в разработке таких систем.

Цель исследования – повышение точности управления процессом полимеризации при производстве многослойных композитов за счет применения самонастраивающейся системы автоматического управления с эталонной моделью, которая обеспечивает более равномерное изменение температуры нагревательных элементов.

Материалы и методы исследования

Рассмотрим процесс полимеризации при производстве многослойных композитов как объект управления (рис. 1) [7].

К внутренним возмущениям относятся изменения свойств изделия, многослойность, теплота полимеризации, а также фронт полимеризации. Внешние возмущения связаны с изменением окружающей среды. Контролируемыми величинами являются температура, давление и время выдержки. На выходе получаем многослойный композит с заданными свойствами и с определенными параметрами структуры.

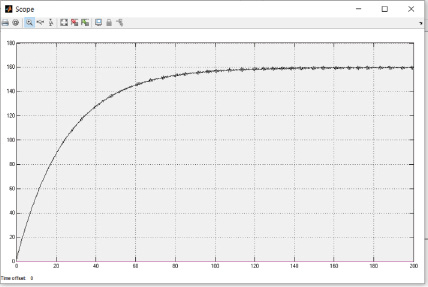

Реальная переходная характеристика изменения температуры со временем представлена на рис. 2. Она получена в результате проведенного эксперимента с применением потенциометра КСП-4, на примере изготовления лонжерона лопасти. С помощью данного прибора возможно проводить измерения, регистрацию и регулирование температурного режима, в комплекте с несколькими термоэлектрическими преобразователями.

Рис. 1. Системное представление процесса полимеризации как объекта управления

Рис. 2. Экспериментальная переходная характеристика

Анализируя переходную характеристику (рис. 2), можно сделать вывод, что имеется достаточно большой разброс параметров (более 7 % при требовании по технологии до 1,5 %), который отрицательно влияет на качество изготовленных изделий. Чаще всего это вызвано нарушением циклограммы процесса полимеризации, а также стохастическим характером работы системы регулирования. Кроме того, на качество влияет асимметричность изделия, в котором сотовые слои могут затормаживать тепло и массообменные процессы, связанные с различием свойств стеклоткани. Все это ведет к изменению температурного режима производства и появлению при остывании остаточных термонапряжений и деформаций в изделиях [8].

В настоящее время для автоматического управления процессами и объектами с переменными параметрами применяются адаптивные системы [9]. Адаптивные системы – это системы, в которых для осуществления в каком-либо смысле наилучшего управления объектом с неконтролируемыми изменениями его характеристик (параметров, структуры, связей) применяются специальные вычислители и устройства, автоматически и целенаправленно корректирующие управляющие воздействия или алгоритм управления. Применяя такие системы, можно достигнуть желаемого качества процессов управления и инвариантности регулируемых переменных, критериев качества и других характеристик системы управления к объективно существующим неконтролируемым изменениям статических и динамических свойств объекта и воздействий внешней среды при априорной неопределенности расчетной модели [10]. Они бывают трех типов [11]: обучающиеся, самонастраивающиеся и самоорганизующиеся.

Обучающиеся системы управления пополняют недостающую информацию за счет специальных процессов обучения, включающих постепенное накопление, запоминание и анализ информации о функционировании системы, производимых путем внешней корректировки алгоритма работы системы. Так как существует несколько способов накопления опыта, они разделяются на обучающиеся (с поощрением) и самообучающиеся (без поощрения).

Самонастраивающиеся системы управления имеют специальные контуры самонастройки, используя которые оценивают динамические и статические свойства системы и решается задача управления в условиях параметрической неопределенности при известной и неизменяемой структуре объекта. При этом обычно известна лишь область возможных изменений параметров объекта и воздействий внешней среды. Контур самонастройки необходим для изменения параметров главного контура с целью обеспечения заданного критерия качества управления.

Самоорганизующиеся системы управления формируют алгоритм управления, структуру и параметры таким образом, чтобы оптимизировать систему в соответствии с поставленной целью управления. Для их функционирования требуется определить текущий режим в условиях изменения структуры и параметров объекта управления, при недостаточном объеме априорной информации.

Анализируя особенности производства многослойных композитов методом полимеризации, с учетом зависимости способа реализации контролируемых изменений для нормального функционирования объекта управления в работе применим самонастраивающуюся систему автоматического управления с эталонной моделью.

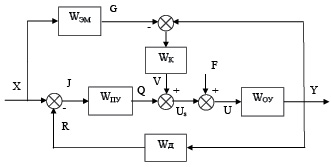

Рассмотрим структурную схему ССАУЭМ процессом полимеризации при производстве многослойных композитов (рис. 3). Она позволяет обеспечивать стабильность динамических характеристик системы, если происходят изменения характеристик в объекте управления. Это достигается за счет введения в контур управления эталонной модели. В качестве эталонных моделей используются модели, полученные в работах [2, 7, 8].

При обработке сигналов в структурной схеме производится сравнение выходных сигналов замкнутого контура управления Y с выходом G эталонной модели. Рассогласование преобразуется блоком коррекции и происходит компенсация возмущений по модели.

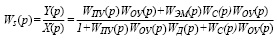

При этом передаточную функцию получаем в следующем виде:

. (1)

. (1)

При большом коэффициенте усиления корректирующего звена

WS(р) ≈ WЭМ(р). (2)

Рис. 3. Структурная схема ССАУЭМ процессом полимеризации при производстве многослойных композитов

WЭМ, WПУ, WК, WД, WОУ – передаточные функции: эталонной модели, блока программного управления, блока коррекции, датчиков, объекта управления; Х – задающее воздействие; J – ошибка ССАУЭМ; G – сигнал от эталонной модели; Q – сигнал от блока программного управления; V – скорректированный сигнал; Us – суммарный сигнал; F – возмущающее воздействие; U – управляющее воздействие на объект управления; Y – регулируемая величина; R – сигнал от датчиков.

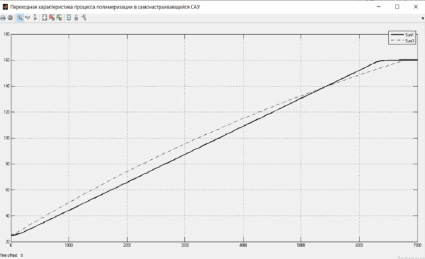

Рис. 4. Переходная характеристика процесса нагрева при уменьшении постоянной времени в эталонной модели

Отсюда следует, что качество управления определяется динамическими свойствами модели. WЭМ(р) выбирают таким образом, чтобы вся замкнутая система была оптимальной с точки зрения управления. Кроме этого, возможно получение независимых друг от друга передаточных функций по задающему и возмущающему воздействиям.

Рис. 5. Переходная характеристика процесса нагрева с уточненным вариантом модели при равных постоянных времени

Результаты исследования и их обсуждение

Результаты моделирования системы представлены на рис. 4, 5. На них тонкая линия показывает переходный процесс в объекте управления, а толстая – с учетом эталонной модели. На рис. 4 представлен переходный процесс, в котором постоянная времени, связанная с эталонной моделью, в несколько раз меньше постоянной времени, связанной с объектом. А рис. 5 показывает переходные процессы с уточненным вариантом модели (за счет введения интегратора) при равных постоянных времени модели и объекта. При этом, хотя поведение модели и объекта управления сходно, очевидно влияние помех на объект управления. Таким образом, ввод эталонной модели способствует обеспечению достаточного запаса устойчивости и позволяет определить диапазон частот, существенных с точки зрения качества переходного процесса, определяемого не WОУ с изменяющимися параметрами, а характеристикой WЭМ.

Таким образом, ССАУЭМ обладают большими возможностями приспособления к неконтролируемым изменениям, чем стандартные системы. Они решают задачи автоматической настройки регулирующей части при изменении динамических свойств объекта управления.

Заключение

Разработана структурная схема самонастраивающейся системы автоматического управления с эталонной моделью процессом полимеризации при производстве композитов, которая обеспечивает более равномерное изменение температуры нагревательных элементов на всем участке поверхности многослойных конструкций.

Проведено моделирование самонастраивающейся системы автоматического управлении с эталонной моделью. Анализ переходных процессов показал, что ССАУЭМ обладают большими возможностями приспособления к неконтролируемым изменениям, чем стандартные системы. Они решают задачи автоматической настройки регулирующей части при изменении динамических свойств объекта управления.