Улучшение качества продукции является наиболее важным критерием роста производства. Повышение качества продукции в настоящее время расценивается как наиболее значимое условие конкурентоспособности предприятия.

Между эффективностью конкретного производства и качеством выпускаемой продукции, например первичной обработкой вторичных ресурсов, существует непосредственная связь. Повышение качества способствует повышению прибыльности производства и эффективности, приводя к уменьшению затрат. Одним из главных направлений улучшения качества является совершенствование способов входного контроля ресурсов [1].

Цель исследования – систематизировать подходы к организации входного контроля сырья и материалов на производствах первичной обработки вторичных ресурсов, показать необходимость разработки и использования документированных методик входного контроля.

Материалы и методы исследования

Статья написана на основе обобщения литературы по организации входного контроля качества и отраслевых методик входного контроля продукции массового и серийного производства малых предприятий первичной обработки вторичных ресурсов.

Основными методами исследования в данной работе являются наблюдение, сравнение, анализ и классификация приемов и операций входного контроля для повышения качества продукции.

Возрастание спроса и рост мировых цен на цветные, драгоценные и редкие промышленные металлы, сплавы, полуфабрикаты и изделия из них, а также повышенные требования потребителей к качеству продукции, ставят ряд задач в сфере планирования, обеспечения и контроля качества продукции производств первичной обработки вторичных ресурсов, лома и отходов металлов.

Полуфабрикаты описываемого производства представляют собой обработанный лом разной степени обработки, очищенные («обогащенные») отходы или иные формы, например цельнометаллические детали. Производство полуфабрикатов из отходов драгоценных и других редких и ценных промышленных металлов (например, тантала, ниобия, германия – рис. 1) можно определить как совокупность особых процессов, которые, в свою очередь, состоят из подпроцессов и технологических операций и содержат разные способы обработки отходов (металлов). Важнейшими особенностями исходных партий вторичных ресурсов (отходов) являются их большое разнообразие («разносортица») и очень высокая неоднородность состава. Эти особенности напрямую связаны с источниками происхождения и получения отходов означенных металлов для производств первичной обработки. Поэтому именно планирование и обеспечение качества производственных процессов (подпроцессов, операций) и контроль качества приобретают особую важность [2].

Основное производство полуфабрикатов включает в себя обычно механические и термохимические процессы, осуществляемые в организациях (структурах) малого бизнеса (заготовительные цеха и производственные участки) [2].

Технологии, применяемые в производствах первичной обработки отходов, базируются на применении в основном ручного и частично механизированного труда в сочетании с простейшим оборудованием и достаточно примитивными способами обработки. Источниками образования отходов могут служить предприятия (организации) различных сфер деятельности и правовых форм, использующие оборудование, материалы и инвентарь, содержащие драгоценные и иные редкие и ценные промышленные металлы. Поступающие для первичной обработки объекты (вторичные ресурсы), отходы, лом и детали имеют контролируемые признаки, обычно это – марка изделий, входящих в состав отходов, марка (состав, содержание) материалов, геометрические и физико-химические параметры, масса. Главными потребителями полуфабрикатов являются аффинажные заводы (для драгметаллов), металлообрабатывающие, машиностроительные и электротехнические предприятия (для других металлов), перерабатывающие их в готовую продукцию – драгоценные и иные металлы или сплавы в слитках, порошках, полуфабрикатах и первичных изделиях.

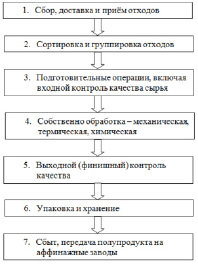

Основные операции производственного процесса первичной обработки вторичных ресурсов (драгметаллов и др.) представлены на рис. 2.

Основной формой обеспечения качества полупродукта является контроль качества на всех стадиях производственного процесса. В цехах и на производственных участках предприятий первичной обработки необходимо осуществлять контроль технологического процесса, который можно разделить на входной, пооперационный и выходной (рис. 3).

а б в

Рис. 1. Примеры металлов: а – тантал, б – ниобий, в – германий

Рис. 2. Основные операции производственного процесса первичной обработки вторичных ресурсов

Рис. 3. Контроль технологического процесса

Входной контроль вторичных ресурсов (отходов) проводится специальной службой (отделом, группой) контроля с целью проверки соответствия качества сырья требованиям технических условий и условий договоров на поставку. Основная цель входного контроля качества поступающих отходов – определение содержания драгоценных и иных редких и ценных промышленных металлов.

При входном контроле производится проверка сырья (отходов), включающая:

− проверку и первичный учет сопроводительной документации;

− внешний осмотр поступившего сырья, в том числе на безопасность использования;

− проверку комплектности (по наличию элементов, содержащих драгметаллы);

− проверку количества поступившего сырья (пересчет, взвешивание и т.д.);

− проверку иных характеристик (параметров), указанных в договоре.

Применяемый входной контроль поступающего сырья может быть выборочным или сплошным [3, 4].

Сплошной контроль производится в следующих случаях:

− при контроле ответственных типов вторичных ресурсов и отходов (с высокой долей содержания драгоценных и других металлов);

− по требованию заказчика (дальнейшего или конечного получателя полуфабриката);

− при освоении новых видов ресурсов и отходов;

− при наличии требований в нормативной и технической документации.

Каждое изделие (узел, блок), поступающее для первичной обработки, должно подвергаться сплошному приемочному контролю по всем требуемым параметрам:

− внешний вид;

− наличие и состав наружных элементов, содержащих драгметаллы;

− размер наружных элементов;

− масса изделий и их частей, предназначенных для первичной обработки;

− качество упаковки.

Выборочный входной контроль используется в следующих случаях:

− при получении однородного сырья в количествах, позволяющих применять статистические методы контроля;

− при нецелесообразности использования сплошного контроля (очень низкое содержание драгметаллов и иных редких и ценных в сырье);

− когда нельзя без разрушения произвести проверку отходов на содержание драгоценных металлов.

При выборочном контроле необходимо провести проверку до 10 % изделий от партии, но количество этих изделий не должно быть меньше 10 шт. Изделия прошли проверку, если все показатели соответствуют требованиям нормативных документов и договоров. Если в ходе выборочного контроля будет выявлено несоответствие изделий требованиям регламентирующих документов, то проводится повторный контроль на удвоенном количестве изделий из той же партии (исключением являются изделия, которые уже подвергались контролю). Показатели повторного контроля считаются окончательными и действуют на всю партию. При формировании выборок необходимо руководствоваться положениями о методах случайного отбора штучной продукции или правилами отбора единиц продукции на выборку. Необходимо составить ведомость входного контроля с указанием всех операций и документации данного контроля.

Можно выделить следующие основные задачи входного контроля:

− осуществление входного контроля поступающих изделий;

− оформление документации по результатам контроля;

− извещение поставщиков о несоответствии партий изделий регламентирующим документам, условиям поставки;

− сбор необходимых данных о реальном уровне качества поставляемых изделий и разработка на этой основе фактических предложений по улучшению качества, и при необходимости пересмотр требований регламентирующей документации на поступающие отходы [4].

При проверке сопроводительных документов следует обращать внимание:

− на соответствие обозначения и наименования отходов, указанных в сопроводительных документах;

− наличие разрешающих документов (разрешений на применение, сертификатов).

При внешнем осмотре осуществляется проверка:

− целостности тары и упаковки;

− отсутствия посторонних включений и предметов;

− отсутствия влаги и загрязнений.

Проверка характеристик (параметров) проводится после проверки сопроводительных документов, внешнего осмотра и проверки комплектности всего объема, согласно ведомости входного контроля.

В ходе осуществления технологического процесса контролируется степень очищения отходов от несоответствующих (непрофильных) материалов, а также режимы работы и показатели надежности применяемого оборудования. При регенерации драгоценных металлов, в частности серебра из растворов, контролируется такой показатель, как полнота осаждения серебра. По окончании обработки вновь определяется содержание драгоценных и иных редких и ценных металлов, но уже в полученных полуфабрикатах. Следует отметить, что максимальный возврат вторичных металлов зависит в значительной мере от эффективной организации сбора и входного контроля поступающих отходов драгоценных и иных редких и ценных металлов.

Все виды контроля качества должны выполнять специально обученные сотрудники предприятия (производственного участка).

Для организации нормальной работы по контролю качества необходимо иметь следующую технико-технологическую документацию:

− инструкцию по организации сбора, учета и первичной обработки;

− примерное положение о производственном участке первичной обработки отходов драгоценных металлов и отдельно других редких и ценных металлов;

− инструкции по обслуживанию технологического оборудования и измерительной аппаратуры;

− технологические карты процессов (подпроцессов, операций) первичной обработки отходов драгоценных и иных металлов.

Каждое предприятие самостоятельно разрабатывает регламентирующие документы по проведению входного контроля. Например, на Вологодском оптико-механическом заводе основные положения документации составляет служба материально-технического снабжения и бюро входного контроля совместно с техническими и юридическими службами завода.

Регламентирующий документ содержит следующие разделы:

1. Общие положения.

2. Применяемые определения и термины.

3. Методика проведения, в которой прописывают случаи применения выборочного и сплошного контроля. Если отбор производится по таблицам случайных чисел, необходимо обязательно нумеровать поступающие детали (узлы, блоки, слитки, полуфабрикаты) перед проведением проверки.

4. Методика проведения поверки отделом технического контроля и заполнение журнала результатов входного контроля.

5. Распределение деталей по итогам контроля.

Для поставщиков отходов или вторичных ресурсов формируется акт входного контроля. Данный документ подписывают следующие сотрудники предприятия: контролер, контрольный мастер, конструктор, технолог, инженер по подготовке производства; затем его утверждает технический директор. На основании утвержденного акта входного контроля поступающее сырье, отходы принимаются в производство или бракуются [5].

Чем меньше в производство поступает недоброкачественной продукции, тем более эффективным является входной контроль. В связи с этим целесообразно было бы установить порядок, при котором поставщик продукции оплачивает входной контроль, поскольку данная ситуация будет стимулировать поставщика к повышению качества предоставляемого сырья (отходов, деталей), обеспечивать сохранность во время транспортировки и т.п.

Контроль качества способствует достижению оптимального соотношения цены и качества выпускаемого полупродукта, а также повышению производительности труда на производственном участке.

Одной из важнейших сторон управления качеством продукции является планирование качества продукции. Цели планирования сводятся к оценке информации по рынку полуфабрикатов и ценных изделий (анализ спроса и предложения), а также к оценке возможного функционала предприятия по обработке [6].

Цель планирования качества и анализа на этапе основного производства состоит в определении соответствия основных характеристик полученного продукта запланированным характеристикам и устранении недостатков в планировании сбора отходов, контроля и производственного процесса обработки изделий. На этапе реализации проводится сбор информации и планирование потребительских свойств продукции («рыночное качество») в сравнении с аналогичными изделиями конкурентов. Уровни качества могут быть определены квалиметрическими методами и оценкой экономических характеристик групп свойств выпускаемых полуфабрикатов.

Результаты исследования и их обсуждение

Результаты исследования: упорядочена последовательность выполнения операций входного контроля для производств первичной обработки вторичных ресурсов, составлены схемы – основных операций производственного процесса первичной обработки вторичных ресурсов и контроля технологического процесса.

Заключение

В ходе исследования дано описание последовательности операций первичной обработки вторичных ресурсов, определены и упорядочены способы и приемы контроля качества выпускаемой продукции, разработан порядок осуществления входного контроля сырья.