В условиях рыночной экономики устойчивость малого и среднего бизнеса, а также больших промышленных предприятий обеспечивается возможностью создания наукоемкой продукции. С каждым годом растет значимость новых технологий и методов, поэтому спросом пользуется новая технологическая продукция, созданная в условиях конкурентной борьбы. Особое внимание руководители предприятий уделяют комплексным методам анализа современной научно-технической информации о новых видах и методах изготовления наукоемкой продукции, а их внедрение требует существенных финансовых затрат.

Эффективно принятое решение по применению одной или другой технологии на более ранних этапах проектирования в прецизионном производстве существенно уменьшит стоимость продукции от разработки до производства. Для минимизации стоимости производственных процессов необходимо иметь механизм, который позволит на ранних этапах определить стоимость изготовления деталей по выбранной технологии. Одной из таких технологий является метод селективного лазерного спекания (SLM), который является альтернативой для дополнения или замены прецизионных металлических деталей ввиду возможности воспроизвести сложную геометрию и придать необходимые свойства детали.

Критерии для выбора изготовления деталей методом SLM

При выборе технологии селективного лазерного спекания (SLM) для изготовления деталей можно руководствоваться следующими признаками / условиями:

1) изготовление единичного (разового) опытного образца или мелкосерийной партии;

2) изготовление деталей, у которых определенный коэффициент аддитивности [1];

3) необходимость наличия у детали внутренних полостей сложной геометрии (формы);

4) необходимость наличия у детали определенного направления волокон или кристаллических структур;

5) ограниченные габариты размером камеры оборудования.

Для обеспечения требуемого качества необходима подготовка материала для последующего изготовления детали, оптимизация параметров процесса изготовления и постобработка деталей [2, 3].

Описание технологии SLM

Общую схему процесса изготовления детали методом аддитивного производства – селективного лазерного плавления [4–6] – можно изобразить в виде последовательности следующих процессов (рис. 1).

В данной работе будет рассмотрен только расчет времени и стоимости процесса изготовления деталей на 3D-принтерах ввиду того, что его стоимость составляет более 70% от стоимости остального оборудования и процессов, необходимых для пре- и постобработки и без учета оборудования для прецизионной механической обработки.

Рассмотрим процесс изготовления изделий методом селективного лазерного спекания. В начале необходима 3D-модель детали, созданная в CAD-системе, подготовленная для изготовления методом SLM, включая проведение топологической оптимизации. Затем данная модель преобразуется, как правило, в формат STL и передается в производство. Далее, при помощи профильного программного обеспечения предварительной обработки, настраиваются различные параметры процесса спекания, такие как мощность лазера, скорость сканирования, толщина слоя, шаг штриховки. В данном ПО обработка заключается в делении 3D-модели детали на слои, в соответствии с заданным размером слоя, расчетом оптимального хода и последовательности спекания в зависимости от параметров материала и оптической системы, ориентации в камере печати и построении поддержек в зависимости от требований к детали. Получившийся файл передается в специальную систему 3D-принтера для селективного лазерного спекания.

Ввиду отсутствия полностью готовой электронной модели детали на ранних этапах проектирования здесь мы не будем рассматривать расчет стоимости проектирования деталей, в том числе из-за возможных различий во времени и качестве разрабатываемой детали для каждого предприятия. В работе были определены только основные параметры проектируемой детали, которые необходимы для дальнейших расчетов: предполагаемый материал, габариты (отдельно выделена высота); объем; количество; вид производства (опытное или мелкосерийное); сменность работы.

Рис. 1. Общая схема процесса изготовления деталей методом SLM

Выбор оборудования под габаритные размеры строительной платформы и максимальный путь перемещения за вычетом толщины строительной платформы определяют доступное пространство для изделий. Во время процесса построения деталь создается путем выборочного спекания последовательных слоев порошка, начиная от верхней поверхности платформы. После завершения спекания каждого слоя платформа опускается на предварительно заданную толщину слоя. Далее наносится новый слой порошка и выравнивается с помощью устройства для нанесения порошка. Затем лазер начинает сканирование и сплавление следующего слоя детали. У некоторых производителей 3D-принтеров после завершения спекания одного или нескольких слоев доступна опция очистки защитного стекла – это зависит от интенсивности загрязнения защитного стекла. Общая модель выбора оборудования описана в [7].

После завершения построения деталь на платформе достают из камеры и, при необходимости, подвергают термообработке для снятия внутренних напряжений, возникших в процессе спекания. Затем деталь снимают с платформы для выполнения последующих процессов постобработки. Как правило, в камере построения остается остаточный отработанный порошок, который удаляется с помощью пылесоса либо ссыпается в бункер для отработанного порошка. Затем отработанный порошок просеивается, и его можно многократно использовать повторно, периодически добавляя новый [2, 4].

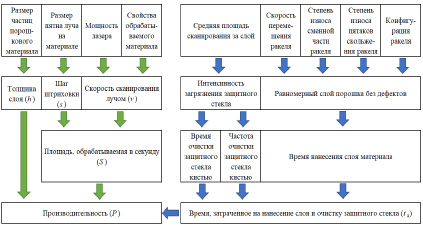

На рис. 2 показана зависимость производительности изготовления изделий методом селективного лазерного спекания на 3D-принтере. Она зависит от следующих показателей:

а) свойств и размеров фракции металлического порошкового материала;

б) свойств лазера, его мощности и размера пятна луча;

в) скорости и качества нанесения слоя порошка;

г) скорости и качества очистки защитного стекла;

д) времени, затраченного на очистку камеры после одного сеанса;

е) время на подготовку камеры к сеансу (процедуре).

Расчет времени изготовления детали методом SLM

Объемную скорость спекания можно определить по формуле

Vv = v × s × h,

где Vv – объемная скорость спекания; v – скорость сканирования лучом; s – шаг штриховки; h – толщина слоя.

Время спекания

tc = v / Vv ,

где tc – время спекания; V – объем детали.

Рис. 2. Влияние параметров на производительность изготовления изделий методом селективного лазерного спекания (SLM)

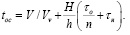

Дополнительное время работы 3D-принтера во время процесса спекания:

где tд – дополнительное время работы 3D-принтера во время спекания; Н – высота детали, τо – время очистки стекла, n – количество проходов без очистки, τн – время нанесения слоя порошка.

Общее время спекания

Скорость сканирования указана производителем оборудования в перечне характеристик как максимальная. В нее не входит дополнительное время, что необходимо отдельно учитывать, так как оно влияет на скорость изготовления детали. Необходимо также учитывать, что деталь при максимальных режимах спекания и скорости сканирования не будет соответствовать заданным требованиям качества, учитывая, что здесь рассматривается максимально возможная степень точности изготовления деталей.

Для определения параметра скорости сканирования необходимо учитывать, что более высокое воздействие тепла на единицу длины может эффективно минимизировать количество пор плавления. Для уменьшения пористости и отсутствия дефектов плавления необходимо управление параметрами процесса спекания, такими как плотность мощности на единицу объема материала, мощность лазера, скорость сканирования и толщина слоя. Необходимо также учитывать размер фракции порошка: чем она меньше, тем меньше шероховатость поверхности, но это не определяет лучшую структуру материала. Минимизация размера фракции и увеличение плотности порошка, минимизация шага штриховки [8] и толщины слоя не всегда позволяет получить более качественную поверхность [9]. Сравнение качества обрабатываемой поверхности и материала при селективном лазерном спекании описаны в [10].

Скорость сканирования и мощность лазера указываются производителем оборудования в перечне характеристик. Для каждого материала, габаритов и формы детали технолог подбирает параметры, такие как скорость сканирования, толщина слоя и шаг штриховки, индивидуально. В большинстве случаев при однолучевом режиме работы мощность лазера ограничивает допустимую скорость сканирования.

Здесь мы будем руководствоваться уже подобранными параметрами штриховки и толщины слоя под заданный материал ввиду самых высоких требований по качеству структуры материала, шероховатости поверхности и в целом степени точности. Учитывались физические параметры: теплопроводность сплава, средняя удельная теплоемкость элементов сплава, при разных температурах, коэффициент термического расширения и другие характеристики. Подбор режимов плавления проводили путем моделирования воздействия лазерного излучения на частицу размером 30х30х30 мкм с переменными показателями мощности и скорости движения луча в программе 3DPOptimizator, разработанной на предприятии. Оптимальный режим лазерного спекания достигается при минимальной отраженной интенсивности излучения расплавленным материалом и минимизации образования плазмы. В том числе можно установить в программе температуру подложки. При расчете подбирается оптимальный режим облучения с точки зрения производительности/качества проплавления. Таким образом можно рассчитать оптимальные режимы по другим материалам.

Количество необходимого порошка рассчитывается по объему детали и кажущейся плотности материала, прибавляя не более 20% от объема детали на поддержки. В том числе необходимо учитывать потери порошка при извлечении готовых деталей с камеры. Минимальные потери составляют около 60 г, и они зависят от типа конструкции оборудования. Объем необходимого порошка рассчитывается исходя из объема, равного площади зоны построения конкретной установки, помноженной на высоту самой высокой детали с учетом поддержек. В том числе необходимо учитывать потери порошка на заполнение технологических пустот, а также расчетный избыток для каждого слоя.

Для расчета дополнительного времени работы 3D-принтера во время спекания необходимо учитывать время очистки стекла. Чем больше среднеарифметическая площадь слоя для конкретного построения, тем чаще необходимо выполнять очистку защитного стекла, что существенно влияет на время изготовления детали. Так как мы определили среднестатистические параметры для изготовления детали, соответственно им примем время очистки стекла от 5 до 15 с, а время нанесения слоя порошка – от 8 до 12 с, в зависимости от размера камеры. Существуют также операции очистки оборудования от порошка, но в данном случае здесь такая операция не учитывается, и она отсутствует в данном расчете. Время было определено статистически на некоторых видах оборудования в производстве.

Вспомогательное время изготовления деталей методом лазерного спекания разделяется на время подготовки оборудования и обязательной постобработки и выражается в виде

tвс = tпр + tпс ,

где tпр – подготовки оборудования; tпс – постобработки детали.

Время подготовки оборудования складывается из продувки камеры инертным газом, подогрева и остывания камеры, замены расходных комплектующих. Продувка камеры, остывание камеры, установка и изъятие платформы составляют от 25 мин. Вспомогательное время подготовки оборудования к работе tпм состоит из времени просеивания металлического порошка и загрузки порошка в бункер и составляет от 30 мин. Время было определено статистически в производстве.

Время постобработки включает снятие детали с платформы, удаление поддержек, галтовку, пескоструйную обработку, термообработку и механическую обработку некоторых поверхностей и составляет 15% от общего времени спекания tос. Время было определено статистически в производстве. По сравнению с единичным изготовлением детали время изготовления партии деталей суммарно будет уменьшаться. Но время спекания и постобработки на операции снятия деталей с платформы, удаления поддержек и механической обработки некоторых поверхностей будет возрастать.

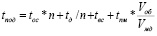

Время, затраченное на изготовление опытной детали:

.

.

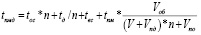

Время, затраченное на изготовление детали при мелкосерийном производстве:

.

.

где n – количество деталей, изготовленных в день (зависит от количества смен и времени простоя), Vмд – объем порошка на деталь; Vоб – объем бункера; Vпо – количество порошка после режима сканирования, которое невозможно использовать в дальнейшем производственном цикле и которое уходит в утилизацию или переработку, и составляет от 60 г; Vпд = V × 0,2 – количество порошка, используемого на поддержки.

Расчет стоимости изготовления детали методом SLM

Ранее рассматривались различные подходы к расчету стоимости производства деталей методом аддитивных технологий [2, 11] и, в частности, методом SLM [5, 12, 13], где учитывают такие показатели, как время, стоимость материала, настройка оборудования, эксплуатационные расходы, стоимость рабочей силы, производственные накладные расходы, стоимость постобработки и т.д. Также рассматривались перспективы развития данной технологии и ее сравнение по стоимости с другими технологиями изготовления деталей [6, 14].

В данной работе разделены затраты на зависящие от выработки, не зависящие от выработки и единовременные. Дополнительные параметры для расчета переменных затрат, зависящие от выработки по изготовлению детали, которые возможно распределить на определенное количество однотипных деталей, это вспомогательное время работы оборудования и время подготовки материала. Основные параметры для расчета затрат, зависящих от выработки по изготовлению детали, которые непосредственно рассчитываются по времени изготовления, состоят из основного времени работы оборудования (обработки) tоб и стоимости нормо-часа работы станка и рассчитываются как комбинация двух способов списания стоимости пропорционально объёму продукции (работ) и по сумме чисел лет срока полезного использования.

Суммарная стоимость изготовления детали:

СдΣ = Сдст + Сдсз + Сдм + Снед ,

где Сдст – стоимость изготовления детали с учетом амортизации станка; Сдсз – стоимость изготовления детали с учетом сменных комплектующих и материалов и запасных частей; Сдм – затраты, зависящие от выработки на одну деталь (стоимость порошкового материала, затраченной электроэнергии и сменных и расходных материалов, в данном случае инертный газ, фонд оплаты труда (ФОТ) основного и вспомогательного рабочего персонала); Снед – затраты, не зависящие от выработки продукции (аренда, прочие непроизводственных расходы, кредит и т.д.).

Результаты исследования и их обсуждение

Описанный выше способ позволяет на ранних этапах проектирования, используя только основные параметры детали, определять время и стоимость изготовления деталей, без необходимости полной проработки 3D-модели. В том числе при использовании данного способа возможны изменения параметров детали, изменение ограничений по оборудованию и сменности работы. Верификация способа расчета времени изготовления деталей позволяет с точностью 8% предсказать необходимое время изготовления детали.

Данная работа позволяет обеспечить инструментом прецизионное машиностроение, в котором возможно использование метода селективного лазерного спекания (SLM). Данный метод является дополнением или заменой других технологий, используемых в прецизионном машиностроении, ввиду возможности воспроизвести сложную геометрию и придать необходимые свойства детали, изготовляемой из металлических материалов.

Необходимо описание способов расчета времени и стоимости изготовления деталей по другим технологиям и методикам для возможности их сравнения и принятия эффективных решений по организации прецизионного опытного и мелкосерийного производства.

Заключение

Дороговизна изготовления деталей связана с необходимостью отработанных технологических процессов на оборудовании для разных материалов и конструкций, применяемых конкретно для определенного типа производства. Данный способ обеспечивает принятие решения по временным и стоимостным параметрам изготовления опытных образцов и мелкой серии.

Стоит отметить, что с помощью применения данного способа определения времени и стоимости изготовления деталей уменьшается стоимость процесса организации производства опытных образцов и мелкосерийного производства, что существенно влияет на конечную стоимость и принятие решений по дальнейшей разработке изделия при проведении НИР и ОКР.