В современном производстве электронного машиностроения все чаще применяются изделия из пьезоэлектриков, в частности пьезокерамика. Очень важен постоянный систематический контроль поверхности пьезоэлектриков в процессе обработки и в готовом изделии, так как состояние поверхности оказывает большое влияние на электрические, функциональные и эксплуатационные характеристики пьезоэлектриков.

Снижение шероховатости рабочих поверхностей изделий на основе пьезоэффекта, ведет к повышению добротности резонатора [1]. Вследствие прямой зависимости шероховатости поверхности и качества характеристик пьезоэлектриков и учитывая постоянно растущие требования к характеристикам изделий из пьезоэлектриков, необходимо проводить более всесторонние исследования поверхности, что требует разработки все более совершенных способов и средств его измерения и контроля в процессе производства изделий из пьезоэлектриков.

Одним из параметров, определяющих физико-технические характеристики пьезоэлектриков является состояние поверхности, которое возникает вследствие влияния многочисленных взаимосвязанных факторов при механической обработке пьезоэлектриков. В соответствии с требованиями к поверхности пьезоэлектриков применяется тот или иной метод контроля обрабатываемой поверхности.

В научных исследованиях и в электронной промышленности для измерения шероховатости поверхности часто используют контактные методы контроля, например, профилометр TalySurf i-200 [2]. Прибор Solver HV позволяет проводить экспресс-диагностику наноразмерных особенностей поверхности и ее параметров, таких как шероховатость поверхности и общий уровень локальных перепадов высот, а также с его помощью выполнять визуализацию топографических изображений поверхности и определять среднюю шероховатость перепадов высот поверхности [3].

В научных исследованиях в электронной промышленности вместо контактных методов контроля шероховатости все больше применяются современные бесконтактные неразрушающие методы контроля.

Несмотря на многочисленные теоретические и экспериментальные исследования в настоящее время предварительный расчет высоты микронеровностей затруднен, из-за отсутствия обобщенных расчетных формул, учитывающих различные условия обработки. В отдельных случаях шероховатость поверхности детали может определяться по эмпирическим зависимостям [4].

В современном автоматизированном производстве, где количество безлюдных технологий неизменно растет, роль контроля за каким-либо процессом или результатом повышается в разы. В этой связи вопрос обеспечения качества обработанной поверхности в условиях автоматизированного производства остается актуальным и сегодня [5].

Визуальный анализ изображений поверхностей является наиболее простым и распространенным способом оценки шероховатости поверхностей. Развитие цифровой техники перевело задачи анализа изображений из качественной области в количественную, что, в свою очередь, потребовало решения целого комплекса проблем, связанных с особенностями обработки визуально интерпретируемой информации [6].

Целью работы является создание простого способа определения дефектов и качества поверхности пьезоэлектриков, с целью дальнейшей оптимизации технологического процесса механической обработки, для повышения эффективности и производительности при производстве изделий из пьезоэлектриков.

Материал и методы исследования

Экспериментальные исследования проводились на лабораторном и измерительно-компьютерном комплексах для механической обработки пьезоэлектриков. Для решения поставленной задачи были выполнены 4 серии по 4 резки пьезоэлектриков на пластины, при скорости вращения алмазного круга, равной 8500 об/мин с величиной подачи от 0,05 мм/мин до 0,1 мм/мин, диаметром 50 мм и высотой 0,7 мм, с зернистостью 50% и размером алмазных зерен от 10 до 50 мкм.

Анализ состояния поверхности пластин пьезоэлектриков после резания проводился на измерительно-компьютерном комплексе. Для снимков микроизображений отдельных характерных участков поверхности применялся цифровой электронный микроскоп с 170 кратным оптическим увеличением и разрешением ПЗС матрицы 1280 х 720 точек, подключенный через интерфейсный кабель к компьютеру.

Поверхность пьезоэлектриков состоит из хаотически расположенных, различных по высоте и ширине основных и местных выступов и впадин, поэтому пластину устанавливают на столик так, чтобы следы от механической обработки были расположены перпендикулярно источнику света, угол освещения был направлен под углом 30 градусов к поверхности.

При анализе микроизображений поверхности используются критерии визуального качества, связанные с особенностями зрения человека. Основными параметрами, по которым производится такая оценка, являются: разрешение, количество полутонов и динамический диапазон изображения. Эти понятия являются аналогами шага дискретизации, числа уровней и размера шкалы квантования, используемых в количественных методах анализа информации. Однако поскольку визуальное восприятие человека имеет свои особенности, их определение имеет определенную специфику [6].

Микроизображения от цифрового электронного микроскопа в цифровом виде передавались в компьютер, где сохранялись в базе данных. Математическая обработка микроизображений характерных участков поверхности пьезоэлектриков выполнялась в математической среде MATLAB.

Результаты исследования и их обсуждение

При визуальном анализе изображений обычный человек может определить около 15 уровней градаций серого, что недостаточно для количественного анализа поверхностного слоя.

На практике обычно используют более 64 уровней градаций серого, что объясняется необходимостью предупреждения различных артефактов отображения, таких, например, как появление ложных контуров и пикселизации изображений, характеризуемых малыми изменениями сигналов на больших площадях [6].

При математической обработке микроизображений, в расчетах применялась 255 уровневая градация серого, что вполне достаточно для визуализации результатов экспериментов и их дальнейшего их анализа.

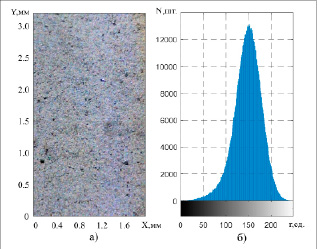

Для получения количественной характеристики качества поверхности пьезоэлектриков вычисляем стандартное отклонение значения параметра яркости микроизображения поверхности пластины от среднего значения. Стандартное отклонение значение яркости микроизображения поверхности пластины пьезоэлектрика вычисляем по формуле 1.

(1)

(1)

где Rq –стандартное отклонение значение яркости микроизображения поверхности;

N – количество точек микроизображения поверхности пластины;

rn –величина, характеризующая яркость точки микроизображения поверхности;

r –среднеарифметическое значение яркости микроизображения поверхности.

После математической обработки микроизображений поверхности пластин пьезоэлектриков результаты экспериментов и исследований визуализированы в виде графиков и представлены в таблице.

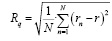

На необработанной поверхности пьезоэлектрика присутствуют значительные дефекты и количество различных по высоте выступов и впадин (рис. 1).

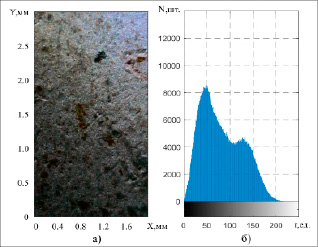

После высокоскоростного резания при величине подаче 0,1 мм/мин алмазного круга на поверхности пластины пьезоэлектрика увеличивается количество микроучастков с близким уровнем яркости, отсутствуют значительные перепады высот и впадин (рис. 2).

По результатам экспериментов и анализа полученных результатов, можно сделать вывод, что при высокоскоростном резании пьезоэлектриков на пластины, при уменьшении подачи алмазного круга с 0,1 мм/мин до 0,05 мм/мин шероховатость поверхности пластины улучшается на 42%.

В большей степени шероховатость поверхности зависит от величины подачи алмазного круга, при ее уменьшении шероховатость обработанной поверхности повышается [7], что хорошо согласуется с полученными результатами, полученными в результате математической обработки микроизображений поверхности пьезоэлектриков.

Рис. 1. Необработанная поверхность пьезоэлектрика PZT-4, размером 1,8х3,2 мм: а) – микроизображение и б) – график яркости микроизображения

Рис. 2. Поверхность пьезоэлектрика PZT-4, размером 1,8х3,2 мм, после высокоскоростного резания при величине подачи S=0,1 мм/мин: а) – микроизображение и б) – график яркости микроизображения

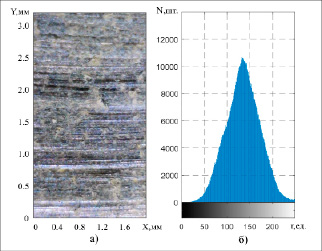

Рис. 3. Поверхность пьезоэлектрика PZT-4, размером 1,8х3,2 мм, после шлифования: а) – микроизображение и б) – график яркости микроизображения

После шлифования поверхности пластины пьезоэлектрика продолжает увеличивается количество микроучастков с близким уровнем яркости и уменьшается количество затемненных микроучастков, которое можно объяснить уменьшением высоты выступов и впадин (рис. 3), а шероховатость поверхности улучшается на 6%.

Значение яркости поверхности пьезоэлектрика от направленного источника света, марки PZT-4, до и после механической обработки

|

Не обработанная |

После резания, скорость подачи S=0,1мм/мин |

После резания, скорость подачи S=0,05мм/мин |

После шлифования |

|

|

Стандартное отклонение, Rq |

1985 |

1402 |

1008 |

949 |

Незначительное улучшение шероховатости поверхности пьезоэлектрика объясняется внутренней структурой пьезоэлектрика, поэтому необходимо полирование поверхности до максимально возможного количества микроучастков на поверхности с близким уровнем яркости, равной 150 единиц (рис. 3).

Заключение

Предложенный неразрушающий бесконтактный способ позволит сократить трудозатраты при определении параметров качества и дефектов поверхности пьезоэлектриков, необходимые для выбора оптимальных режимов обработки пьезоэлектриков, что позволит повысить производительность и эффективность производства изделий из пьезоэлектриков.

Предложенный способ определения количественных параметров поверхности пьезоэлектриков обладает хорошей наглядностью и информативностью.

Данный способ возможно применять в неразрушающих бесконтактных автоматических системах контроля поверхности различных материалов с компьютерной обработкой результатов.