Данная работа является частью общей деятельности по повышению производительности наукоемкого мелкосерийного производства сложнопрофильных изделий из керамики для государственного оборонного заказа (ГОЗ). В рамках данной работы акцент будет сделан на операцию механической обработки изделий, все работы на предыдущих операциях: обжиг, формование и приготовление шликера – будут описаны в отдельных статьях.

Производство сложнопрофильных крупногабаритных изделий из керамики является основным видом деятельности в АО «ОНПП «Технология» им. А.Г. Ромашина (Общество). Одной из самых ответственных и длительных операций в технологии является механическая обработка заготовок, сопряженная с рядом сложностей, обусловленных спецификой выпускаемой продукции: габариты (около 1 м в длину); сложная геометрия (внутренние и внешние контуры не идентичные); тонкостенность; хрупкость; материал имеет высокую твердость (до 9 по шкале Мооса); требуется высокая точность обработки (до 0,01 мм) [1].

Особенности продукции, материала и форма заготовки требуют специальной оснастки, проведения множественных контрольных операций: поиск дефектов в материале заготовки, замеры толщинности и проверка геометрии и т.д. Многочисленные замеры существенно удлиняют процесс механической обработки [2–4].

В 2012 г. резко начал расти ГОЗ по продукции, выпускаемой Обществом. В результате руководством было принято решение повышения производительности за счет экстенсивного развития – закупки нового оборудования и набора новых работников.

Достаточно долго в цеху существовало представление, что именно операция механической обработки является узким местом в производственном процессе. Это было вызвано принятым подходом к расчету пооперационного коэффициента запуска. И именно поэтому основное внимание в начале работы по повышению производительности в цеху сконцентрировалось на операции механической обработки. Было выбрано простое решение – купить и установить новые станки и нанять больше токарей.

Позднее стало понятно, что для размещения необходимого оборудования элементарно нет свободных площадей. Изначально производство создавалось как экспериментальное и, соответственно, количество производственных площадей было ограничено, а их логика подчинена задачам проведения НИОКР.

В целях максимизации использования оборудования за счет устранения простоя в выходные и праздничные дни, было принято решение ввести бригадный подход [5] и разделить всех токарей на три бригады с введением скользящего графика работы 5/2 при двухсменной работе. Бригадный подход позволил максимально быстро включить новых неопытных работников за счет распределения выполняемых работ в соответствии с опытом и ЗУНами в области обработки керамики и уменьшить их негативное влияние на качество. При таком подходе бригада не заинтересована в работниках, которые недостаточно активны и выполняют свою работу некачественно, так был изменен учет проделанной работы и количество дефектов с индивидуального на коллективный.

Даже увеличив количество оборудования и заняв все доступные для его установки площади, введя скользящий график работы и, как следствие, увеличив количество работников на участке механической обработки в 1,6 раза, повышение производительности операции механообработки удалось повысить всего в 1,35 раза, что не позволило достичь требуемого значения.

Проанализировав сложившуюся ситуацию, установили основные аспекты негативной ситуации. Введение скользящего графика работы привело к ухудшению управляемости участка. Покупка новых станков при сохранении старых потребовала увеличение обслуживающих специалистов. Найм новых работников усугубил проблему качества. Специфика механической обработки крупногабаритных сложнопрофильных абразивных изделий, обладающих уникальными набором свойств (высокая твёрдость и хрупкость), затрудняет процесс поиска готовых квалифицированных специалистов в регионе, из-за чего резко вырос брак и другие сопутствующие потери.

С позиции после знания главной проблемой было отсутствие эффективной системы управления производством, т.е. целенаправленного заранее проанализированного и спланированного комплекса взаимосвязанных мероприятий по созданию конечного продукта. Фактически было возможно быстрее и с меньшими затратами энергии, времени и средств повысить производительность в цеху. Наиболее эффективно себя впоследствии показала работа по снижению количества дефектов, закладываемых на предшествующих операциях (формование и обжиг). Это позволило уменьшить потери, связанные с обработкой изначально дефектных изделий, которые выявляются только на стадии механической обработки.

Первая попытка повышения производительности экстенсивным путем полностью не оправдала себя. Дальнейший процесс трансформации производства было решено реализовывать, используя методологию (философию) бережливого производства (lean), которая показала свою эффективность в условиях ограничений.

Было выбраны следующие направления работ: оптимизация использования производственных площадей с целью установки дополнительного оборудования; модернизация оборудования, мероприятия по совершенствованию логистики; улучшение условий труда и обучение работников.

На первом этапе по оптимизации процессов на операции механической обработки было решено сосредоточиться на одном из участков. И после достижения целевых показателей тиражировать полученный позитивный опыт на другие участки.

В целях увеличения полезных площадей проведена полная инвентаризация: оборудования; запасов; оснастки; функциональное использование помещений. Анализ полученных данных показал, что на производственных участках находятся рабочие места ИТР и мастеров, оснастка и приспособления для станков. И если в 1980-х гг., когда сам цех носил экспериментальный характер и выпускал небольшое количество изделий, такая планировка имела смысл, то в условиях мелкосерийного производства это препятствовало размещению нового оборудования. Поэтому для мастеров и ИТР было выделено отдельное изолированное помещение, где были созданы комфортные условия для работы. Склад готовой продукции был перенесен. Для оснастки и приспособлений в соответствии с принципами 5С было организовано отдельное место для их удобного хранения и дальнейшего использования. В результате проведенных изменений высвободили 29 % полезных для установки нового оборудования площадей. Пример высвобождения полезных площадей показа на рис. 1.

После переноса склада стало возможно физически присоединить пустующие производственные площади, закреплённые за другим структурным подразделением. Данные площади пустовали из-за сорвавшегося много лет назад проекта по выпуску другой продукции.

Разработав проект реструктуризации участка, удалось согласовать обмен помещений между структурными подразделениями. Снос многочисленных стен и перенос станков из другого изолированного помещения позволил улучшить коэффициент использования пространства, логистику и управление.

Рис. 1. Пример оптимизации использования полезных площадей

Работа по модернизации оборудования заключалась в нахождении нового применения старых и изношенных станков. В процессе работы по анализу пригодности станков были выявлены старые крупногабаритные токарные станки, на которых уже было невозможно обрабатывать заготовки с точностью, соответствующей требованию технологии, из-за того, что у них были существенно выработаны направляющие. Станки, занимали большую площадь (77 м2) и фактически не использовались в технологическом процессе. Первоначальной идеей было их списание, утилизация и замена на новые. Но в процессе согласования и поиска финансирования для закупки новых станков была предложена идея не списывать станки, а модернизировать и специализировать на выполнение операций, либо не требующих высокой точности, либо для изделий малых размерностей. В процессе модернизации у станков была укорочена на треть станина. После сокращения их габаритов появилась возможность установить их более компактно.

Таким образом, за счет доработки старых станков:

- высвободили полезную площадь (17 м2);

- «освободили» современные высокопроизводительные и высокоточные станки от выполнения операций, не требующих точности и производительности;

- сэкономили существенные финансовые ресурсы предприятию;

- уменьшили время простоя, связанное с переналадкой станков, за счет отказа от переналадки;

- на освободившиеся место на участке установили новую установку автоматической системы водоочистки.

Первый этап оптимизации позволил увеличить производительность, но желательные показатели были не достигнуты. А наблюдаемая картина в гембе демонстрировала, что новое оборудование простаивало. На основе данных системы мониторинга, видеонаблюдения, опросов и анкетирования операторов станков была проведена оценка загруженности оборудования, частота и причины его поломок и переналадок, а также уровень межоперационных запасов. В целях выявления и устранения потерь из-за излишних перемещений и избыточной транспортировки был проведен объективный хронометраж времени выполнения технологических операций.

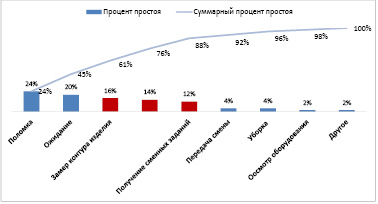

Для упрощения восприятия полученных данных о причинах простоя оборудования и предоставления их при обосновании принятых решений у руководства была построена диаграмма Парето (рис. 2).

По диаграмме видно, что в течение смены у оператора станка можно выделить три наиболее длительных причины простоя за исключением поломок и ожидания, которые вносят доминирующее количество потерь времени: замер контура изделия, транспортировка изделий на визуально оптический контроль (ВОК), получение сменных заданий.

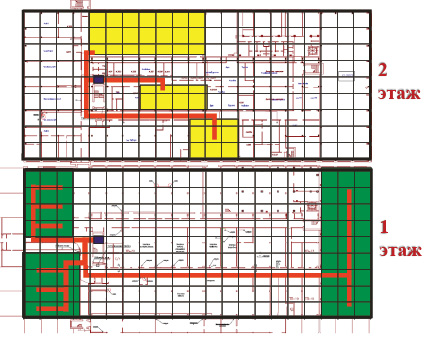

В процессе работы над логистикой на этапе механической обработки, была построена диаграмма спагетти, что позволило выявить маршруты с излишней транспортировкой и перемещением работников (рис. 3).

Рис. 2. Диаграмма Парето простоя оборудования

Рис. 3. Диаграмма Спагетти. Красный – маршрут движения; желтый – помещения лабораторий; зеленый – механическая обработка; фиолетовый – грузовой лифт; масштаб – 6 м/кл

Проанализировав данные перемещений, стало понятно, что за счет организационных методов, без изменения работы других участков, можно сократить потери, перенеся участок ВОК ближе к станкам и организовав наглядную систему донесения до работников их задания (рис. 2).

Исторически сложилось, что операция визуального оптического контроля проводилась на втором этаже (в помещении лаборатории), а помещения, участки механической обработки – на первом этаже этого же корпуса. Таким образом, токарю для отправки изделия на проверку ВОК было необходимо: извлечь изделие из фиксирующей оснастки, запаковать его в транспортную тару, поместить на тележку, отвезти тележку до лифта, на лифте подняться на 2 этаж, доехать до поста ВОК, распаковать изделие, дождаться окончания проведения проверки, снова упаковать изделие и повторить обратный путь. Это приводило к тому, что только на транспортировку в среднем один токарь тратил более 256 часов в год – почти 13 % своего рабочего времени. При этом не всегда контролер ВОК физически находился на посту, и его приходилось искать. В результате все это время станок простаивал.

Операция визуального оптического контроля предъявляет только одно требование – полная затенённость помещения. И первоначальная идея организовать пост ВОК в помещении участка за счет строительства изолированного помещения, как в лаборатории, вступила в конфликт с целью высвобождения площадей. Рядом с участком тоже не оказалось свободных помещений. Но, используя инструменты ТРИЗ и проведя анализ проведения контроля, выяснили, что для самой операции с изделием не требуется большого количества свободного места. А всю бумажную работу можно проводить не на самом посту. Это кратно сократило требования к площади поста (3–4 м2). И аналогичное пространство было найдено в техническом помещении, которое находилось между участком и коридором. Таким образом удалось разместить пост ВОК в неиспользуемом пространстве рядом с самим участком, по возможности равноудаленно от всех станков и существенно устранить потери, связанные с избыточной транспортировкой изделий и перемещением работников.

Дополнительно было решено переместить станки в соответствии с их разделением по обрабатываемым материалам выпускаемой продукции. Это уменьшило потери, связанные с избыточным перемещением работников, избыточной транспортировкой, и упростило управление процессом механической обработки. При этом в случае необходимости часть станочного парка можно было оперативно перенастроить на обработку изделий из другого материала, в случае неравномерности ГОЗ.

Многостаночное обслуживание стало следующим логическим шагом. Покупка нового оборудования и модернизация существующего с последующим перемещением станков позволили на стадии реконструкции отдельных помещений разместить станки по принципу работы в ячейке (рис. 1), когда на одного оператора приходится два высокопроизводительных станка. Хотя данное решение снизило эффективность использования оборудования (OEE), но зато повысило производительность токарей.

Параллельно шла работа по организации единой системы хранения оснастки для участка механической обработки (рис. 4). До улучшений оснастка располагалась хаотично и в разных помещениях. Это приводило к излишним перемещениям работников, простою оборудования, создавало риски повреждения оснастки из-за ненадлежащего хранения и затрудняло проведение ее поверки.

В целях оптимизации хранения оснастки было выделено место в избыточно широкой части коридора рядом с самими участками. На выделенной площади организовали трехуровневые закрывающиеся стеллажи. Куплен электрический вилочный погрузчик, разработаны стандарты его обслуживания и зарядки. Рядом выделено место для его парковки и заряда. Все это позволило почти в четыре раза сократить место, которое тратилось на хранение оснастки, кратно сократить время по поиску нужной оснастки. Появление погрузчика позволило организовать хранение материалов на складе в два уровня и высвободить дополнительные полезные площади.

Была проведена реорганизация рабочих мест токарей в соответствии с методологией 5С. Созданы стандартизированные рабочие места по работе с документацией и инструментами. Организованы места хранения оснастки возле станков и средств индивидуальной защиты. Это позволило уменьшить количество потерь, связанных с избыточным перемещением токарей, поиском необходимых инструментов.

С целью повышения производительности на участке механической обработки было принято решение применения инструментов быстрой переналадки (SMED) и всеобщего обслуживания оборудования, которые позволили взять путь на получение «идеальных рабочих», достичь такого уровня профессионализма токарей, при котором они могут обрабатывать весь спектр изделий с надлежащим качеством, а не только отдельные позиции; производить быструю и качественную переналадку; осуществлять плановое техническое обслуживание станков и их мелкий ремонт.

Рис. 4. Система хранения оснастки

Для адекватной оценки профессионализма и результатов работы работников силами мастеров и руководителями цеха были разработаны критерии оценки для матрицы навыков компетенции [6, 7]. Матрица – наглядный инструмент управления и мотивации работников. Позволяет выстроить прозрачную систему оценки компетенций работников. Снижает субъективизм в оценках и упрощает планирование и управление коллективом. Для многих работников становится стимулом для профессионального роста и развития.

Для снижения сопротивления изменения и поиска решений, которые позволяют быстро и дешево достигать значимых результатов, была запущена система сбора кайдзен-предложений (предложений по улучшению), которая позволила не только вовлечь в процесс улучшений рабочих цеха, но и повысило их мотивацию в производственном процессе. Было организовано внутреннее и внешнее обучение работников бережливому производству, для рабочих, мастеров и ИТР.

Дополнительно шла работа над улучшением условий труда в цеху. Произведена работа по ремонту и улучшению дизайна помещений цеха. Организована, а впоследствии реорганизована с увеличением площади, удобства и наполнения оборудования комната приема пищи. Перестроены туалеты и душевые, что позволило до трех раз увеличить их пропускную способность, улучшить эстетический вид и комфорт. По возможности в помещениях с длительным пребыванием работников установлены климатические установки. Таким образом, улучшали гигиенические факторы (заработная плата, комфорт на рабочем месте, отношения с коллегами и руководством, правила и т.д.). В точках (зонах) притяжения внимания (места в помещении, на которые человек без усилия со своей стороны обращает внимание) размешены информационные плакаты и стенды.

По итогам работы удалось в полной мере и своевременно выполнять ГОЗ. Созданы новые высокопроизводительные рабочие места. Удалось отказаться от скользящего графика работы. Модернизировано 14 % станков. Производительность работника выросла на 37 %. Процент обучения персонала принципам и инструментам бережливого производства составил среди ИТР более 90 %, среди рабочих 52 %. Общая производительность выросла почти в 3 раза.