Электролизер для получения алюминия – сложный электрометаллургический агрегат. Конструктивное и технологическое состояние электролизера оценивается параметрами – геометрическими (длина, ширина, площадь, объем и т.д.), электрическими (напряжение, сила тока, мощность, электрическое сопротивление), магнитными (напряженность и индукция магнитного поля, электромагнитная сила и т.д.). Тепловые характеристики определяются тепловыми и энергетическими параметрами – температурой, теплопроводностью, теплоемкостью и пр. Значение каждого из этих параметров позволяет оценить те или иные особенности работы электролизера.

Электролизер – дорогостоящее оборудование, поэтому повышение производительности и продление срока его службы позволяет уменьшить затраты на производство, увеличить выпуск металла и производительность труда.

Производительность электролизера зависит от множества параметров. Современное управление тепловым балансом алюминиевых электролизеров должно включать в себя как алгоритмы управления заданным напряжением (регулирования МПР), так и алгоритмы стабилизации технологических параметров в заданных границах. К управлению тепловым балансом на электролизере в порядке убывания степени влияния можно отнести напряжение электролизера, добавку фтористых солей, поддержание уровня электролита, величину и качество укрытия пространства бортанод и обожженных анодов, уровень металла. Факторами, влияющими на тепловой баланс, являются поддерживаемая концентрация глинозема в расплаве, падение напряжения в анодном узле, падение напряжения на катоде [1].

Материалы и методы исследования

Рассмотрим влияние технологических параметров на работу электролизера на примере повышения силы тока на электролизерах по сравнению с проектной, с целью достижения дополнительной производительности. Это объясняется экономической выгодой за счет повышения производительности и срока службы агрегата. Так, например, повышение силы тока на 1 кА соответствует увеличению производительности одного электролизера на 7,5 кг в сутки при выходе по току 93,2 % [2].

Сила тока на действующих конструкциях электролизеров устанавливается на основании расчетов, с последующей ее корректировкой с учетом эксплуатации. Для обеспечения устойчивой работы, при определенной силе тока и условиях эксплуатации, выбираются межполюсное расстояние (МПР), уровни металла и электролита, каждый из которых должен удовлетворять определенным требованиям [3, 4].

Интенсификация электролиза на действующих электролизерах предполагает однозначную необходимость изменения технологических параметров, для сохранения и увеличения технико-экономических показателей (ТЭП) электролиза [5].

На Казахстанском электролизном заводе установлены и эксплуатируются электролизеры двух типов GAMI-320 и NEUI-330. Основными отличиями между электролизерами являются конструкции ошиновки и катодного кожуха. Вследствие лучшей конфигурации магнитного поля от ошиновки и кожуха с улучшенной аэрацией, электролизеры NEUI-330 имеют большую проектную силу тока и, следовательно, больше предрасположены к интенсификации электролиза на всех ваннах завода. Эксплуатируемые электролизеры имеют одинаковые геометрические размеры, аналогичную анодную плотность тока. Электролизеры снабжены пятиточечной системой автоматической подачи глинозема, для электролизеров GAMI-320 установлена одна точка питания фтористыми солями, для электролизеров NEUI-330 установлены две точки питания фтористыми солями. Оба типа электролизеров снабжены двухсоставным механизмом подъема анодов на 40 анодов.

При увеличении силы тока изменяется технологический режим, параметры и основные технико-экономические показатели электролиза.

Под оптимальной силой тока при ее увеличении можно понимать несколько ее значений:

− экономическую, при которой будет получена минимальная себестоимость электролитического алюминия, которая в основном зависит от цены на продаваемый алюминий, стоимости потребляемой электроэнергии, цен и качества сырья;

− технологическую, при которой достигаются наивысшие основные технико-экономические показатели – выход по току и удельный расход электроэнергии.

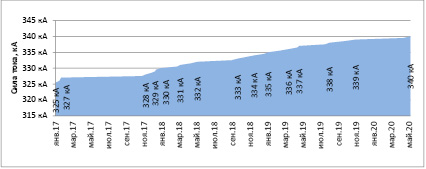

Рис. 1. График повышения силы тока

В период с 2018 по 2020 г. были произведены исследования для электролизеров с обожженными анодами GAMI-320 (проектная сила тока 320 кА) и NEUI-330 (проектная сила тока 330 кА), на базе АО «Казахстанский электролизный завод» эксплуатируемых на повышенной силе тока.

При увеличении силы тока увеличивается энергетическая и тепловая напряженность электролизера. Стабилизация температурного режима обеспечивается эффективной работой бортов шпангоутного кожуха, позволяющей поддерживать на стабильном уровне температуру электролита и толщину бокового гарнисажа.

При силе тока более 327 кА наблюдается рост МГД-явлений, которые, однако, не являются лимитирующими для дальнейшего повышения силы тока при сложившемся уровне технологии.

Оптимальная сила тока достигается при обеспечении нормальной температуры электролита с более высокими или близкими показателями до подъема силы тока при обеспечении требований теплового и МГД-состояния и может различаться при внедрении различных мероприятий [6, 7].

Без изменения конструктивных параметров, за счет подбора технологических параметров расчетная предельная оптимальная сила тока составит 340–342 кА при МПР 4,5 см.

Для унификации тепловых параметров на электролизерах целесообразно внедрить усиленный катодный кожух с улучшенной аэрацией.

При реализации технологических мероприятий по использованию внутренних резервов электролизеров, оптимальная сила тока может быть увеличена на 1–3 кА, за счет:

− применения электролита с содержанием фтористого кальция свыше 6,5 %;

− применения солей лития;

− увеличения концентрации глинозема в электролите до 2,5–2,8 %.

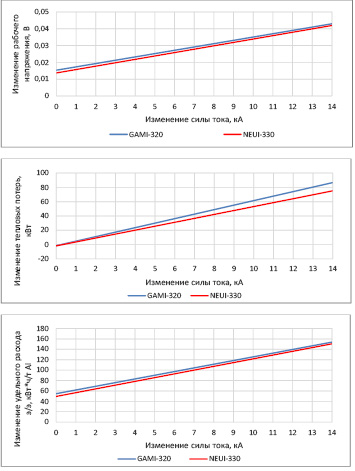

На рис. 2 представлены графики энергетических параметров, рассчитанные математической моделью по результатам повышения силы тока до 330 кА, с целью определения мероприятий для дальнейшего повышения токовой нагрузки.

На приведенных графиках мы видим увеличение удельного расхода электроэнергии с возрастанием рабочего напряжения. Дополнительный приход тепловой энергии согласно графику пропорционален затрачиваемой электроэнергии. Проведенный анализ графика требует организационных мероприятий для увеличения ТЭП эксплуатируемых электролизеров, наиболее эффективным путем снижения энергетической нагрузки электролизера стало использование щелевого анода, что при внедрении позволило снизить рабочее напряжение электролизера до уровня 3,97–4,02 В. Также возможно применение катодных блоков 50 % или 70 % графитизации, применение чугунной заливки для фиксации блюмсов, применение менее теплопроводной бортовой футеровки катодного кожуха, использование систем управления энергетическим балансом электролизера.

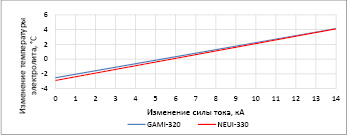

Увеличение температуры процесса при увеличении силы тока, полученное с помощью математической модели, показано на рис. 3.

Увеличение температуры электролита при повышении тока связано с дополнительным приходом тепловой нагрузки. Ведение процесса при повышенной температуре относительно регламентируемых значений приводит к снижению производительности из-за влияния на параметры растворимости глинозема и влияет на значение выхода по току. Соответственно, поддержание температуры в нижнем диапазоне позволяет улучшить ТЭП электролизеров, однако ведение процесса в нижней температурной границе увеличивает МГД-нестабильность процесса и может привести к увеличению обратной реакции (окислению алюминия) в процессе электролиза. Для стабилизации температурного режима были пересмотрены алгоритмы питания электролизеров фтористым алюминием, снижена высота засыпки анодного массива, увеличены объемы отходящих газов, увеличен уровень катодного алюминия. Внедрение щелевых анодов поспособствовало более эффективному удалению тепла с отходящими газами, ведение процесса при сниженном уставочном напряжении позволило снизить приход тепла, что удерживает температуру в заданном диапазоне. Изменение алгоритмов питания фтористым алюминием привело к снижению криолитового отношения.

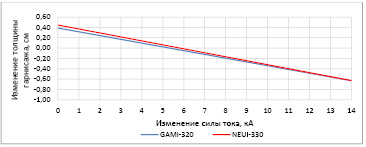

Тенденция снижения толщины гарнисажа электролизеров отображена на рис. 4. Уменьшение толщины гарнисажа связано с повышенной тепловой нагрузкой и может привести к разрушениям бортовой футеровки и снижению срока службы электролизера. Для поддержания регламентируемого значения ФРП (форма рабочего пространства) возможно применение менее теплопроводной бортовой футеровки катодного кожуха. Для эффективного управления ФРП производится работа по поддержанию оптимальной температуры процесса, произведена оптимизация отдачи добавок фторида кальция.

Рис. 2. График изменения рабочего напряжения (а), тепловых потерь (б) и удельного расхода электроэнергии (в) при увеличении силы тока

Рис. 3. Изменение температуры электролита при увеличении силы тока

Рис. 4. Анализ изменения толщины гарнисажа при увеличении силы тока

При увеличении силы тока увеличивается энергетическая и тепловая напряженность электролизера. Стабилизация температурного режима обеспечивается эффективной работой бортов шпангоутного кожуха, позволяющей поддерживать на стабильном уровне температуру электролита и толщину бокового гарнисажа.

Заключение

Производительность электролизера зависит от многих параметров. Каждый параметр может влиять как на производительность, так и на срок службы агрегата. Поэтому перед всеми крупными алюминиевыми производителями стоит цель достичь максимальных показателей на единицу производственной площади.

При увеличении силы тока удалось соблюсти оптимальное соотношение энергетических параметров с нормальным технологическим режимом, в основном за счет уменьшения напряжения (МПР, уставка регулирования), снижения криолитового отношения и использования щелевых анодов. Расчетное увеличение силы тока при применении щелевых анодов составляет 5–13 кА. Следует отметить, что положительный эффект от их внедрения достигается только при обеспечении анодов надлежащего качества.

Перспективным для увеличения силы тока может считаться внедрение подовых блоков с содержанием графита 70–80 %, способствующих снижению тепловой нагрузки электролизера. Их использование наиболее эффективно при анодной плотности тока более 0,78–0,8 А/см2.

Результаты проведенных исследований показали, что перспективными направлениями снижения прихода теплоты являются снижение напряжения и соответственно МПР, однако при снижении МПР наблюдается увеличение МГД-нестабильности, что может оказывать влияние на снижение выхода по току. Таким образом, использование современных методов обработки и анализа данных технологических параметров электролизера, а также подбор и оптимизация параметров, влияющих на стабилизацию процесса электролиза, в данной статье обосновывает целесообразность повышения силы тока, что позволяет увеличить производительность электролизера.