На сегодняшний день сложилась ситуация, когда состояние экономики и промышленности зависит от уровня развития машиностроительных отраслей промышленности, поскольку именно эти отрасли обеспечивают поставки технологического и иного оборудования, предназначенного для различных предприятий и производств, являясь при этом основным проводником достижений научно-технического прогресса. Современное индустриальное общество непрерывно производит товарную продукцию различного назначения, поэтому производство в широком его понимании невозможно представить без применения технологических и иных машин (далее – машин), разработка и изготовление которых являются самостоятельным научно-техническим направлением [1].

Машиностроительное производство представляет собой сочетание различных технологических процессов и операций, таких как литье, обработка металла давлением, обработка металла резанием, термическая обработка, контроль и др. Каждая отдельно создаваемая машина предназначена для выполнения узкого круга производственно-технологических задач в условиях функционирования техносферы. Совокупность свойств, обусловливающих пригодность упомянутых машин к выполнению многообразных функций, отражает их качественные характеристики [2]. При этом качество машины формируется и обеспечивается на каждом из этапов ее жизненного цикла (ЖЦ), в частности, включая такую важную составляющую, как металлографический контроль.

Целью машиностроительного производства является изготовление продукции заданного качества в установленные сроки, в необходимом количестве, при минимальных трудозатратах. Производство рассматривается как дискретный процесс, основными этапами которого являются: приобретение исходных конструкционных и иных материалов, полуфабрикатов, заготовок; изготовление деталей; сборка изделий и их испытание.

Обеспечением качества продукции на каждой стадии жизненного цикла занимаются специалисты в области проверки соответствия параметров качества установленным нормам и требованиям. Как правило, проверка качества исходного «сырья» осуществляется разрушающими и неразрушающими методами контроля материала.

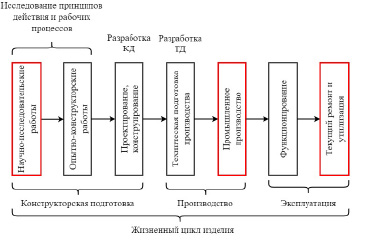

В связи с этим рассматривается металлографический метод исследования, который является разрушающим и, пожалуй, единственным, с помощью которого возможно обнаружить дефекты материала различной природы на микроуровне. Контроль качества материала металлографическим методом, как правило, осуществляется после выполнения таких технологических операций, как входной контроль качества основных и сварных материалов, литья, сварки и термообработки, а также для глубинного выявления причин разрушений в процессе операций контроля. На рисунке 1 цветом отмечены этапы ЖЦ, на которых проводится контроль качества материала (продукции) посредством цифровой металлографии.

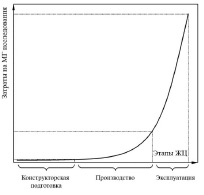

Следует отметить, что процент потерь качества готовой продукции, а именно процент брака, нелинейно возрастает с переходом на последующий этап ЖЦ изделия. Как правило, определить и исключить бракованную партию (например, основной материал, не соответствующий стандартам качества, из которого в дальнейшем изготавливаются изделия), с точки зрения материальных затрат выгоднее на начальной (ранней) стадии, поскольку, как видно из приведенного графика, на старте изготовления деталей для сборки будущей машины цена ошибки металлографического контроля материала существенно возрастает (рис. 2).

В результате анализа конструкторской документации и маршрутно-операционных карт по уникальным, типовым и групповым технологическим процессам была определена зависимость, представленная в виде графика на рисунке 2.

Рис. 1. Металлографический контроль материала на этапах жизненного цикла продукции

Рис. 2. Зависимость затрат на металлографический анализ от этапа жизненного цикла

Машиностроительное предприятие, выполняющее в рамках реализуемых технологических процессов контроль качества материалов, должно быть обеспечено подготовленными кадрами, аттестованными на право проведения работ и выдачи протоколов по результатам контроля. В свою очередь, сотрудники, обеспечивающие контроль качества, должны обладать знаниями и практическими навыками в исследуемой области контроля качества материала, актуализировать их в условиях современного непрерывного развития знаний о материалах и постоянного пополнения проблемно-ориентированных баз данных и соответствующих им баз знаний данных цифровой металлографии новой актуальной информацией для выполнения повседневной инженерно-технической работы.

Целями исследования являются разработка и апробация в лабораторных условиях программно-алгоритмического макета системы поддержки принятия решений специалистом в области цифровой металлографии в виде цифрового ассистента с использованием методов и технологий интеллектуальной обработки полихроматических растровых изображений и их дескриптивной информации.

Материалы и методы исследования

Система поддержки принятия решений (СППР) в металлографии позволяет существенно ускорить решение технических вопросов, возникающих в процессе работы, что неминуемо сказывается на производительности труда [3]. Кроме того, с применением подобной СППР возможны обучение специалистов и подготовка инженерно-технического персонала для проведения контроля качества произведенной продукции металлографическим методом. Наличие в машиностроительном или ином производстве функционирующей СППР дает ощутимые преимущества по сравнению с конкурентами, поскольку формируются новые подходы к решению повседневных и нестандартных задач [4]. Стоит отметить, что СППР не заменяет собой процесс принятия решения специалистом, она лишь помогает принимать более обоснованные, структурированные решения на основе ретроспективной графической и фактографической информации о выполненных металлографических исследованиях.

Уникальность металлографического анализа заключается в том, что внутреннее строение металлов, сплавов и композитов является одним из основных факторов, определяющих физико-химические и эксплуатационные характеристики материала.

Одновременно с увеличением объема знаний, которые аккумулируются и анализируются специалистами в области металлографии, растет потребность в современных, более эффективных по сравнению с «ручными», методах как контроля качества материала, так и подготовки квалифицированных инженерно-технических работников. СППР, интегрированная в структуру функционирования металлографической лаборатории и обучения персонала, создаст конкурентоспособную инновационную производственно-технологическую среду, в условиях которой специалист сможет знакомиться с актуальными проблемами и решениями в области металлографии, делиться опытом с коллегами, а также обладать возможностями квалифицированного цифрового ассистента, обеспечивающего непрерывный рост объема и качества знаний у обучающихся [5].

В процессе подготовки заключений по результатам металлографических исследований, как правило, необходимо руководствоваться выводами нескольких специалистов или проводить межлабораторные сличительные испытания, чтобы максимально исключить субъективное влияние человеческого фактора на результаты выполненного исследования. Специалист по металлографии независимо от накопленного опыта и знаний может иметь ошибочные суждения на предмет анализа тех или иных параметров металлографического изображения. Поэтому внедрение СППР обеспечивает своего рода цифровой фундамент, на который можно опираться как при подтверждении достоверности полученных результатов в сомнительных случаях как результата выполненных исследований, так и в процессе формирования дополнительных формализованных знаний, используемых, в том числе, в процессе формирования профессиональных компетенций. Кроме того, специалисты, не имеющие должного опыта, получают возможность самостоятельно, используя СППР, сравнивать полученные результаты со схожими случаями, накопленными в соответствующих базах знаний и данных, тем самым формируя «зрительный» опыт анализа цифровых изображений различных дефектов и их последующей идентификации.

На этапе лабораторных исследований, вычислительных экспериментов и разработки макета прикладного программного обеспечения СППР содержит информацию о легированных сталях марок 08Х18Н10Т и 12Х18Н10Т, находящих широкое и разнообразное применение в машиностроительном производстве [6, 7]. Так, СППР позволяет производить поиск схожих случаев посредством ввода в поля формирования поискового запроса граничных условий, таких как химический состав, геометрия дефекта, его локализация, размер, множественность и др. Определив граничные условия по результатам поискового запроса, программное обеспечение СППР выводит множество результатов, отвечающих поисковому предписанию. В свою очередь, каждый полученный результат представляет собой электронную таблицу, которая содержит основную информацию по конкретному материаловедческому исследованию, а именно – химический состав, марку стали, сортамент заготовки, типоразмер, условия использования, дату изготовления, описание разрушений и дефектов, нормативную документацию как на изготовление детали, так и на проведение испытаний, помимо этого – результаты заключений по иным разрушающим и неразрушающим методам контроля материала.

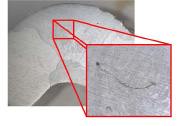

На рисунке 3 представлен способ выделения области интереса на цифровых изображениях физических образцов, на основании которой осуществляется поиск «похожих случаев» («similar cases»). После выбора специалистом результата, представляющего для него практический интерес, из множества представленных результатов поискового запроса в отдельном окне интерфейса пользователя открывается электронная карточка с детализированной информацией об образце, где представлено его подробное описание в формате гипертекста.

Рис. 3. Выделение области интереса (сварное соединение, сталь 12Х18Н10Т)

Результаты исследования и их обсуждение

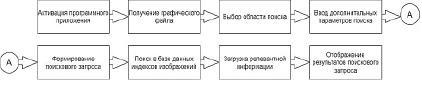

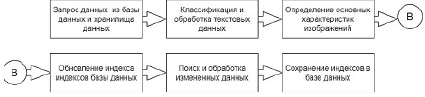

Ядром прикладного программного обеспечения СППР является программно-реализованный робот для поиска изображений (РПИ), который состоит из нескольких алгоритмических частей, включая две основные составляющие, логически объединенные в виде программных решений: поисковая машина и модуль сегментации, в котором выполняется идентификация одного или нескольких объектов на основе технологий искусственного интеллекта, а в данном случае – подхода, основанного на методе агломеративного среднего сдвига, математическая и алгоритмическая модель, а также программная реализация которого рассмотрены в [8, 9]. В формируемой распределенной среде программного обеспечения СППР цифровой металлографии существуют два режима работы РПИ: активный режим (рис. 4) и фоновый режим (рис. 5).

РПИ переключается в активный режим, если специалист по металлографии (далее – специалист) запускает или активирует свое клиентское приложение. Такой режим работы фактически представляет собой взаимодействие между специалистом и пользовательским интерфейсом клиента РПИ, а само взаимодействие при этом включает в себя несколько этапов: 1 – РПИ получает запрошенный специалистом из хранилища данных (ХД) графический файл и отображает его; 2 – если специалисту требуется дополнительная информация для принятия решения, он выбирает область интереса в исходном металлографическом изображении и/или вводит текстовые параметры поиска. После того как специалист сформирует поисковый запрос, РПИ, в свою очередь, готовит запрос на основе полученных фрагментов изображения и текстовых данных, затем начинает поиск в своей собственной базе данных индексов изображений; 3 – для результатов, полученных путем поиска в индексной базе данных, РПИ загружает всю необходимую информацию из соответствующих записей базы данных (БД) (протоколов исследований образцов) и полноразмерных изображений из ХД; 4 – на этом этапе РПИ подготавливает представление данных результатов поиска, эскизов металлографических изображений и демонстрирует их специалисту; 5 – специалист выбирает несколько наиболее подходящих результатов, сравнивает и анализирует их. РПИ переключается в фоновый режим работы (рис. 5) в том случае, если нет или почти нет запросов от специалистов или имеется достаточно аппаратных ресурсов (например, процессоров, оперативной памяти, пропускной возможности локальной вычислительной сети) для сложного процесса индексирования данных. Робот запрашивает самые свежие данные из хранилища данных протоколов исследований и базы данных металлографических изображений с момента последнего обновления индекса РПИ.

РПИ классифицирует и обрабатывает текстовые данные из БД протоколов исследований. Все это взаимно увязывается с текстовой информацией, металлографическими изображениями из ХД, определяются их основные характеристики и референтные области. После обработки текста и изображений РПИ обновляет свою БД индексов. Если в БД протоколов исследований образцов нет новых записей, РПИ выполняет поиск недавно измененных данных и обрабатывает их аналогично обработке новых записей. РПИ переключается в активный режим в случае, если специалист запускает или активирует свое клиентское приложение. Возможность интегрировать персональные ЭВМ специалистов-материаловедов в локальную вычислительную сеть предприятия для взаимодействия друг с другом реализуется в сервисно-ориентированной архитектуре (СОА) и не зависит от поставщиков программных решений, используемых в структуре СППР [10].

СОА представляет собой «каркас» для интеграции бизнес-процессов и поддерживающей их информационно-технологической платформенной инфраструктуры. Сервисы выполняют различные прикладные функции и являются слабосвязанными, иными словами, объединяются друг с другом только с целью решения задач, определяемых областью их применения. При этом роль корпоративной сервисной шины заключается в предоставлении среды для осуществления взаимодействия сервисов при выполнении реализуемых бизнес-процессов. Очевидно, что с ростом масштаба данных и вычислений предпочтительной становится реализация информационных систем на основе СОА.

Для реализации прикладного программного обеспечения СППР цифровой металлографии выбрана корпоративная сервисная шина OpenESB, а сами сервисы реализованы в виде web-сервисов, функциональная часть которых реализована на языке Java.

Рис. 4. Схема работы робота для поиска изображений в активном режиме

Рис. 5. Схема работы робота для поиска изображений в фоновом режиме

При осуществлении взаимодействия элементы СППР обмениваются сообщениями, сформированными на основе протокола SOAP [10]. Для хранения получаемых в процессе металлографического контроля данных и результатов вычислений использована объектно-реляционная СУБД с открытым программным кодом PostgreSQL, при этом обмен данными организован в формате структурированных последовательных текстовых csv-файлов. Применение технологий анализа данных позволяет осуществлять анализ и фильтрацию данных, в том числе в основных программных средствах пакета офисных программ Apache OpenOffice.

Заключение

Рассмотрены механизмы практического применения СППР в цифровой металлографии на основе баз знаний о предметной области и разработанного макета интеллектуального прикладного программного обеспечения в виде цифрового ассистента, что обеспечивает быстроту, достоверность и качество принимаемых решений специалистом-материаловедом, поэтапно снижая риски некорректной оценки результатов цифровой металлографии в ЖЦ выпускаемой продукции. Реализован пилотный проект применения СППР в структуре цифровой технологической производственной среды для легированных сталей марок 08Х18Н10Т и 12Х18Н10Т с возможностью экстраполяции полученных программно-алгоритмических результатов на другие марки сталей и сплавов. Установлено, что применение интеллектуальных компьютерных технологий обеспечивает формирование надежного базиса для цифровой трансформации смежных бизнес-процессов, повышает конкурентоспособность организации, создает реальные предпосылки к ее устойчивому инновационному и перспективному развитию, что немаловажно при наличии динамичного рынка как промышленной продукции, так и широкого спектра образовательных услуг.