Для создания качественных сварных соединений необходимо соблюдение определенных условий, а именно: соответствие оборудования, его состояния и оснастки установленным техническим требованиям, использование качественных материалов, привлечение к работам высококвалифицированного персонала. Кроме того, документация на технологические процессы должна быть тщательно проработана. Неукоснительное следование прописанным технологиям позволит соблюсти качество изделий, обеспечить стабильность их свойств. Еще одним фактором, влияющим на качество сварных изделий, является периодический контроль и производства, и готовой продукции. Такой контроль должен выполняться различными способами и быть интегрирован в технологический процесс. Обнаруженные дефекты могут указывать не только на отбраковку продукции, но и на срочную корректировку технологии.

В данный момент в России и по всему миру активно ведутся работы по совершенствованию и внедрению в сферу неразрушающего контроля оборудования и систем, призванных не только выявлять дефекты в металле, но и выдавать оценку поведения дефекта и металла при дальнейшей эксплуатации. Поставленной цели можно добиться, если учитывать свойства материалов и микроструктур, взаимодействующих с физическими полями других материалов.

Цель исследования – совершенствование методики проведения неразрушающего контроля сварных швов нефтегазопроводов для увеличения срока их эксплуатации.

Материалы и методы исследования

Актуальными на сегодняшний день являются следующие направления в совершенствовании неразрушающего контроля:

− расширение функционала технических показателей приборов и аппаратов;

− разработка системы дистанционного контроля и введение робототехники;

− доработка аппаратов, основанная на новых физических принципах.

Направление на модернизацию приборов – самое многообещающее, так как за счет современных открытий и достижений в области электротехники (микропроцессоры, интегральные схемы) предполагается повышение технического уровня неразрушающего контроля, и, как следствие, в разы улучшится качество достоверности контроля. Для примера рассмотрим несколько методов неразрушающего контроля, применяемых уже сегодня [1].

Тепловой метод основан на оценке распределения температур по поверхности образца путем его нагрева. Доказано, что при активном тепловом процессе обнаруживаются дефекты, диаметры которых в 1,5–2 раза больше глубины их залегания. В основе данного метода лежит изменение показателей распределения температур при обнаружении дефекта.

Наибольшее признание получил вибротепловизорный вид теплового контроля, с помощью которого выявляют трещины в металле и прогнозируют рост дефектов при периодических вибрационных нагрузках.

Все большую актуальность приобретает инфракрасный метод, позволяющий получить информацию о наличии теплопроводных неоднородностей (трещин, инородных включений, наличия влаги и т.д.), внутренней структуре материала и качестве обработки изделия. Данный метод хорошо работает в условиях высоких температур, трудного доступа к объектам, не требует соблюдения мер безопасности, применяемых при радиографическом методе, и использования крупногабаритной аппаратуры, обладает высокой скоростью контроля больших и /или протяженных объектов [2].

Однако результаты экспериментов показали, что термическая аппаратура является недостаточно чувствительной к подповерхностным дефектам, диаметр которых меньше глубины залегания [3].

Другим направлением в области неразрушающего контроля являются магнитные методы. Эти методы позволяют оценить и физико-механические свойства, и микроструктуру металла или других материалов [4].

Одной из разновидностей данных методов стал метод магнитной памяти металла (МПМ), разработанный в России и объединивший возможности механики разрушения и неразрушающего контроля. Метод основан на изменении свойств металла под воздействием эксплуатационных нагрузок. В зонах концентрации напряжений изменяется намагниченность металла, что позволяет оценить напряженно-деформируемое состояние (НДС) объекта. Поэтому метод МПМ наиболее эффективен для оценки состояния объекта с учетом конструктивных особенностей и условий эксплуатации, качества металла [5]. Данный метод позволяет фиксировать такие дефекты, как уже имеющиеся трещины, и определять направление развития намечающихся трещин, прогнозировать надежность объекта, контролировать состояние сварных стыков трубопроводов без снятия изоляции. Достоинства метода – возможность дистанционного выявления зон концентрации напряжений; высокая мобильность оборудования. Недостатки – получение только качественной оценки НДС; высокая чувствительность к внешним электромагнитным помехам.

Условием дальнейшего развития магнитных методов является разработка нового оборудования для контроля и модернизация существующих магнитных дефектоскопов.

В настоящее время Россия выступает лидером в области разработки и создания акустических средств неразрушающего контроля, которые в свою очередь имеют ряд преимуществ по сравнению с другими: низкая стоимость, технологичность, безопасность использования и универсальность. Вдобавок можно выделить высокую точность и большой диапазон измерений, а также обеспечение контроля деталей широкой номенклатуры. За счет такого успеха выпуск аппаратуры акустического контроля в нашей стране составляет порядка 50 % среди всех выпускаемых средств неразрушающего контроля.

На Западе исследования в области неразрушающего контроля направлены на использование ультразвуковых волн, сгенерированных с помощью лазера. В частности, над этой проблемой в США работает Институт исследований промышленных материалов. Суть предложенного метода заключается в том, что для генерации акустических волн производят нагрев поверхности объекта лазером. Метод удобен для обнаружения мелких поверхностных и подповерхностных дефектов, а также за счет обеспечения хорошей фокусировки, отсутствия контактной жидкости и низкой поверхностной температуры. С его помощью можно определить характер несплавления, трещин, неметаллических включений и других дефектов.

Одним из наиболее перспективных направлений в области неразрушающего контроля считаются исследования по созданию и улучшению импульсных рентгеновских аппаратов. С помощью данного оборудования можно произвести неразрушающий контроль самых уязвимых мест трубопровода – сварных швов. Использование переносных рентгеновских установок позволяет обнаружить такие дефекты, как полости в сварных швах, трещины и т.п., в полевых условиях, что делает возможным их устранение до ввода трубопровода в эксплуатацию [6, 7].

Результаты исследования и их обсуждение

В рамках темы диссертационного исследования нами был испытан аппарат рентгеновского контроля «Памир-300».

Данный аппарат предназначен для промышленного радиографического контроля и состоит в реестре аппаратов неразрушающего контроля качества сварных соединений ПАО «Газпром». Используется для металла толщиной 50–85 мм при применении флуоресцентных экранов.

Главное преимущество аппарата «Памир-300» в том, что его рабочий цикл выше в два раза, чем у любого другого импульсного аппарата.

Оборудование состоит из блока генератора, пульта управления и переносного кабеля. Длина кабеля 30 м, что обеспечивает нахождение специалиста на безопасном расстоянии от источника излучения.

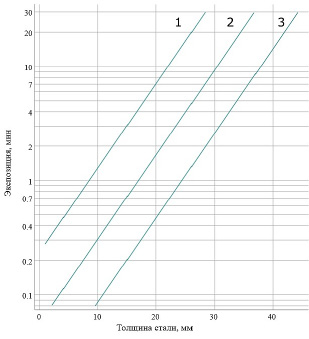

Принцип работы импульсного рентгеновского аппарата – проведение неразрушающего контроля сварных соединений трубопроводов, используя высокочувствительные пленки и два усиливающих экрана. В зависимости от вида пленки меняется время экспозиции на один и тот же диаметр и толщину трубы согласно номограмме (рис. 1).

Рис. 1. Номограмма аппарата «Памир-300»: 1) для рентгеновской пленки D7; 2) для рентгеновской пленки F8 и усиливающих экранов RCF; 3) для рентгеновской пленки F8 и усиливающих экранов NTD 1200

Рис. 2. Испытание аппарата «Памир-300» на произвольном стыковом сечении

Эксперимент по применению аппарата «Памир-300» для неразрушающего контроля сварного шва проводился на объекте Газпром-нефть (Омский нефтеперерабатывающий завод).

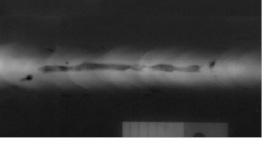

Для испытания аппарата было выбрано произвольное стыковое соединение (рис. 2).

Произведен радиографический контроль сварного стыка. Результаты контроля аппаратом «Памир-300» сравнили с результатами визуально-измерительного контроля (ВИК). Как и ожидалось, ВИК показал нам, что стык соответствует всем нормам и был признан годным. После проведения радиационного контроля аппаратом «Памир-300» снимки показали нам обратный результат.

На радиографическом снимке был выявлен непровар (рис. 3), что категорически недопустимо для данного вида трубопровода. Для оптического наблюдения данного дефекта приняли решение провести разрушающий контроль [8]. Была вырезана катушка со сварным соединением и распилена пополам для более удобного визуального осмотра дефекта в корне шва (рис. 4).

Рис. 3. Радиографический сниок сварного шва

Рис. 4. Результат проведения разрушающего контроля

Заключение

Визуальный осмотр сварного стыка в результате разрушающего контроля подтвердил наличие дефекта, выявленного аппаратом «Памир-300». Это позволило сделать вывод о том, что радиографический контроль актуален и незаменим на сегодняшний день. Также было отмечено, что назначение одного вида контроля на стыковое соединение недостаточно и требуется подтверждение другими видами контроля.